Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Зачем Иегова записал его?

Дата добавления: 2015-08-29; просмотров: 538

|

|

Возможность получения заготовки необходимых размеров для сортовых станов связана с технологическим процессом прокатки на непрерывном заготовочном стане. В связи с колебанием массы блюмов и величин головной и донной обрези, непостоянством температурных условий прокатки и натяжения полосы между клетями непрерывного заготовочного стана геометрические размеры заготовок для сортовых станов отличаются от номинальных.

Для уменьшения потерь в обрезь на заготовочных станах применяются различные системы раскроя, в том числе с применением УВМ. Наибольшее распространение получили системы раскроя штанг на заготовки одинаковой длины (равномерный раскрой) и системы, предусматривающие деление головной части штанги на заготовки заданной длины и равномерный раскрой хвостовой части штанги в пределах поля допуска (ступенчатый раскрой).

Рис. VIII.7. Блок-схема системы оптимального раскроя проката на заготовочном стане:

1 — импульсный датчик; 2— счетный регистр; 3 — участок летучих ножниц: 4 — участок ножниц для блюмов; 5 — ожидание; 6 — роликовый зонд; 7 — аварийные входы; 8—слежение за металлом; 9 — измерение длины подката; 10 — ввод данных; 11 — измерение скорости и длины полосы; 12 — определение длины отрезаемого куска; 13 — позиционирование фотоэлементов у летучих ножниц; 14 — определение коэффициента коррекции зазора между валками; 15 — коррекция момента срабатывания летучих ножниц; 16 — выдача протокола; 17—фотоэлементы; НБ — ножницы для блюмов; ПУ1 — пост управления ножницами; ПУ2 — пост управления чистовой группой клетей; ИЛ — летучие ножницы; Е — юстировочный отрезок.

С помощью УВМ рассчитывается и устанавливается длина отрезаемого участка, а также достигается безотходная резка прокатываемого металла. Расчет основан на замере длины подката и готового изделия и на допустимой величине отклонений длины отрезков, в пределах которой она может варьироваться. Ошибки раскроя, обусловленные погрешностями измерений и износом валков, корректируются автоматически. Заданные и фактические данные отрезанных кусков заносятся в протокол.

На рис. 7 показан принцип оптимизации раскроя прокатанного металла на примере заготовочного стана. Ножницы для блюмов обрезают заготовку, прокатанную на блюминге. На пути к чистовой группе клетей заготовка проходит измерительный участок, на котором определяется ее длина. На участке установлены три фотоэлемента. Между двумя первыми фотоэлементами размещен роликовый зонд, прижимаемый к прокатываемой полосе пневматическим устройством. С роликовым зондом связан импульсный датчик длины.

УВМ определяет длину заготовки по числу импульсов и сигналам от фотоэлементов, установленных на фиксированных расстояниях. Возможная ошибка импульсного датчика длины ограничена длиной той части заготовки, которая при засвечивании первого фотоэлемента выходит за пределы измерительного отрезка. Этот отрезок при коротких заготовках ограничивается вторым, а при более длинных — третьим фотоэлементом.

После входа заготовки в чистовую группу клетей УВМ определяет ожидаемую длину полосы при ее выходе из чистовой группы, исходя из соотношения входной и выходной скоростей, с учетом износа валков.

Отдельный фотоэлемент дает сигнал запуска летучих ножниц. Этот фотоэлемент передвигается вдоль линии стана и устанавливается в положение, которое задается УВМ и соответствует оптимальной длине отрезаемого металла.

Оптимальная длина отрезка — это длина, при которой прокатанный металл разрезается на отрезки без отходов или с минимальными отходами. Эта длина должна находиться в пределах допустимых допусков соответственно следующим условиям: а) заказанная длина не более оптимальной длины; б) оптимальная длина не более заказанной длины плюс допуск.

Критическая длина проката на выходе чистовой группы клетей может быть определена как сумма отдельных заданных отрезков плюс длина допуска, умноженная на отношение этих величин.

Если фактическая выходная длина больше критической, то возможны многие оптимальные решения, поскольку длины остатков будут в этом случае меньше, чем произведение числа резов на ширину реза летучих ножниц. В данном случае УВМ выбирает из этих решений те, которые дают наименьшее отклонение от заданной длины в пределах поля допусков. Это позволяет избежать лишних передвижений фотоэлемента.

Если выходная длина меньше критической, то число резов образуется как целочисленное отношение выходной длины к входной, а оптимальная длина отрезков — из отношения выходной длины к числу резов. Если при этом длина отрезков укладывается в поле допусков) то отходов не будет. Если же она выходит за пределы поля допуска, то УВМ определяет максимально возможную длину отрезков, что дает минимальную длину остатка.

В некоторых случаях допускается появление одного или двух отрезков с уменьшенной по сравнению с заданной длиной. При этом УВМ использует эти длины так, чтобы оставшаяся часть проката разделилась на целое число отрезков заданной длины.

Предварительный расчет выходной длины может давать ошибку, связанную с постоянным износом валков. С помощью юстировочного отрезка за летучими ножницами и импульсного датчика у привода последней клети определяется фактическая выходная длина и сравнивается с предварительно рассчитанной длиной. Полученная поправка вводится в расчет выходной длины следующей заготовки.

При необходимости учета времени разгона летучих ножниц для определения положения фотоэлемента за летучими ножницами поправка вводится аналогичным путем. Фактическая длина отрезков замеряется и сравнивается с рассчитанной оптимальной длиной. Полученная поправка также вводится в расчет выходной длины следующей заготовки.

При введении раскроя раската после чистовой группы мелкосортных станов по жесткой программе, не учитывающей фактическую длину раската, образуются короткие остатки, нарушающие нормальную работу холодильника и увеличивающие отходы металла. Одним из основных путей устранения этого недостатка является управление раскроем по оптимальной программе с применением специальных систем оптимального раскроя.

Особенность скоростного режима работы оборудования выходной стороны стана заключается в том, что линейные скорости ножей летучих ножниц и рольганга выше скорости прокатки и при ритмичной работе стана поддерживаются постоянными с помощью систем регулирования.

Длина полосы при заданной скорости прокатки пропорциональна времени между смежными резами и кратна длине окружности барабана ножниц по траектории ножей (развертка барабана).

Существует три технологических условия построения раскройных планов деления раската на полосы на выходе непрерывного мелкосортного стана. Первое заключается в соблюдении условия кратности для отрезаемых летучими ножницами полос готового пруткового проката, второе — в обеспечении максимально возможных значений длин этих полос, третье—в ограничении снизу длины концевой полосы, минимальное значение которой равно произведению скорости прокатки на длительность цикла приемных устройств холодильника, поочередно принимающих отрезаемые ножницами полосы.

Технологические признаки и принятые названия известных способов раскроя обусловлены тем, в какой мере удовлетворяются эти технологические условия. На мелкосортных станах применяются три способа раскроя проката: равномерный раскрой, раскрой на крат и порезка по уставке.

Общими исходными данными при составлении раскройных планов независимо от способа деления проката на полосы являются длина раската, а также максимально и минимально возможные значения длин полос. Такие параметры, как длина прутка и кратность резки, пропорциональная величине развертки барабана летучих ножниц, учитываются только в некоторых способах раскроя. Разрешенный диапазон варьирования длинами полос при раскрое ограничен сверху габаритами холодильника, а снизу значением минимальной длины полосы.

В способах равномерного и кратного раскроя план резки для каждого отдельного раската с учетом названных ограничений составляется после прогнозирования его длины. При резке по уставке ограничения учитываются соответствующим выбором заданной длины полосы и требуют коррекции раскройного плана при поступлении на летучие ножницы смежных раскатов.

Исходя из техники построения раскройных планов, известные способы раскроя можно разделить на две группы: с прогнозированием длины раскатов перед порезкой и без прогнозирования.

Алгоритм деления раската на полосы диктуется необходимостью обеспечения кратности длины полосы длине прутка, но реализация этого условия усложняется дискретностью порезки.

Рассмотрим особенности построения раскройных планов и соответствующих устройств для вышеназванных способов порезки.

Равномерный раскрой

По этому способу каждый раскат делится на одинаковое число полос произвольной длины, которая превышает минимальное значение. Указанный способ удовлетворяет только третьему технологическому условию.

План раскроя можно записать следующим образом:

, (1)

, (1)

где  — длина раската;

— длина раската;

— заданное число полос;

— заданное число полос;

— длина равных полос;

— длина равных полос;

— длина концевой полосы.

— длина концевой полосы.

Ограничения длин полос выражаются следующими условиями:

, (2)

, (2)

где  —минимально и максимально возможные длины полос.

—минимально и максимально возможные длины полос.

Минимально возможная длина полосы

, (3)

, (3)

где  — скорость прокатки;

— скорость прокатки;

— длительность цикла сбрасывателя холодильника.

— длительность цикла сбрасывателя холодильника.

Известно, что для мелкосортного стана выполняется закон постоянства секундных объемов.

Объем металла, проходящий через любое сечение внутри стана за единицу времени, есть величина постоянная, которую в интегральной форме можно выразить в виде

.

.

При неизменных величинах, входящих под знак интеграла, и при отсутствии натяжения можно считать, что

, (4)

, (4)

где  ,

,  ,

,  и

и  ,

,  ,

,  —сечение, скорость и время перемещения раската в контролируемом сечении на входе и выходе стана соответственно.

—сечение, скорость и время перемещения раската в контролируемом сечении на входе и выходе стана соответственно.

Так как  ;

;  (

(  - общий коэффициент вытяжки стана), то

- общий коэффициент вытяжки стана), то  . В выражении (4)

. В выражении (4)  соответствует длине раската

соответствует длине раската  на выходе стана, a

на выходе стана, a

— ожидаемой длине раската

— ожидаемой длине раската  из заготовки, контролируемой на входе стана.

из заготовки, контролируемой на входе стана.

При точном прогнозировании длины раската необходимо осуществлять непрерывный контроль скоростного режима прокатки, сечения заготовки на выходе стана и ряд других параметров.

Время  , эквивалентное равным длинам

, эквивалентное равным длинам  полос при числе резов

полос при числе резов  , определяется из следующего выражения:

, определяется из следующего выражения:

.

.

При постоянной линейной скорости  летучих ножниц за время

летучих ножниц за время  ножи ножниц пройдут путь:

ножи ножниц пройдут путь:

, (5)

, (5)

где  - коэффициент обгона летучих ножниц, значение которого принимается постоянным в пределах 1,02-1,1.

- коэффициент обгона летучих ножниц, значение которого принимается постоянным в пределах 1,02-1,1.

Время  является уставкой для осуществления последовательных резов летучих ножниц и может изменяться в соответствии с изменением длины раската.

является уставкой для осуществления последовательных резов летучих ножниц и может изменяться в соответствии с изменением длины раската.

Однако так как коэффициент  не поддается точному контролю и регулированию, может оказаться, что через время

не поддается точному контролю и регулированию, может оказаться, что через время  прошедшее после предыдущего реза, барабан ножниц не сделает целого числа оборотов. При этом фактически время между резами будет больше, чем расчетное время

прошедшее после предыдущего реза, барабан ножниц не сделает целого числа оборотов. При этом фактически время между резами будет больше, чем расчетное время  , и, следовательно, большими расчетных будут и длины всех полос, кроме последней, укороченной. При уменьшении длины последней полосы ниже минимального значения может возникнуть отказ от раскроя.

, и, следовательно, большими расчетных будут и длины всех полос, кроме последней, укороченной. При уменьшении длины последней полосы ниже минимального значения может возникнуть отказ от раскроя.

Возможность возникновения отказа должна быть установлена с учетом параметров летучих ножниц.

За время  барабан ножниц совершает N оборотов, число которых в общем случае в соответствии с выражением (5) можно записать в виде

барабан ножниц совершает N оборотов, число которых в общем случае в соответствии с выражением (5) можно записать в виде

,

,

где  — знак целой части;

— знак целой части;

— развертка барабана.

— развертка барабана.

Обозначив первое слагаемое формулы (1) через  , получим для суммы длин одинаковых полос, соответствующих оборотам ножниц, следующее выражение:

, получим для суммы длин одинаковых полос, соответствующих оборотам ножниц, следующее выражение:

. (6)

. (6)

Тогда условие осуществимости равномерного раскроя запишется следующим образом:

,

,

где  .

.

Формулы (3), (6) и (7) показывают, что равномерный раскрой зависит от длины раската, скорости прокатки и параметров летучих ножниц.

Для реализации равномерного раскроя используется УВМ, программа которой строится таким образом, что за счет вариации длины концевой полосы обеспечивается максимальное приближение длин остальных полос к длине, кратной длине прутка.

Способ равномерного раскроя можно осуществить и при использовании специального устройства, представленного на рис. 8.

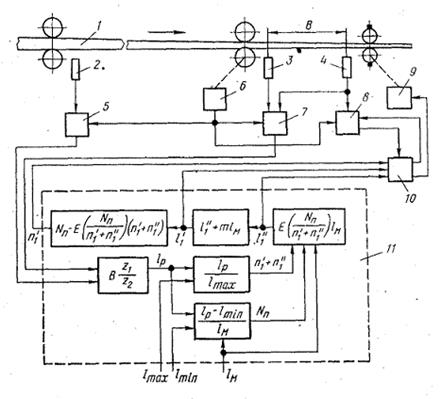

Рис. 8. Блок-схема устройства равномерного раскроя проката

После прокатки на стане раскат 1 разрезается на полосы летучими ножницами 4, снабженными механизмом пропуска реза 10. Длина раската перед резкой определяется по времени его перемещения мимо фотореле 5 перед первой клетью 2 и фиксируется счетчиком 8, число из которого переносится в регистр 12. Временная масштабная метка вырабатывается генератором 11 и поступает в счетчик через делитель частоты 7, коэффициент деления которого равен заданному числу полос. При появлении начала раската в поле фотореле 6 за последней клетью 3 включается счетчик 9 отсчета длины полосы. По отсчету длины, эквивалентной числу, записанному в регистре, срабатывает схема совпадений 13, включается механизм пропуска реза 10 и от раската отделяется полоса. Перенос числа из счетчика 8 в регистр 12 командой фотореле 6 создает возможность измерения длины последующего раската до порезки предыдущего.

Кратный раскрой

По этому способу от каждого отдельного раската отрезается часть полос максимально возможной длины, кратной длине прутка, затем полосы, отличающиеся от первых на одно или большее число кратностей; длина концевой полосы произвольна, но больше минимальной. При этом полностью соблюдаются первое, третье и частично второе условия построения раскройных планов деления раската на полосы.

Программа раскроя имеет вид

,

,

где  — число полос длиной

— число полос длиной  с максимальной кратностью

с максимальной кратностью  ;

;

— число полос длиной

— число полос длиной  с максимальной кратностью

с максимальной кратностью  ;

;

— длина прутка, определяемая по формуле

— длина прутка, определяемая по формуле

.

.

Существует зависимость длин полос  и

и  от частот вращения барабана ножниц между резами.

от частот вращения барабана ножниц между резами.

При кратном раскрое коэффициент  обгона ножниц выбирается так, чтобы в момент

обгона ножниц выбирается так, чтобы в момент  отделения от раската полосы длиной

отделения от раската полосы длиной  барабан ножниц совершил целое число оборотов

барабан ножниц совершил целое число оборотов  :

:

.

.

В общем случае при кратном раскрое в требуемый момент  отделения от раската полосы длиной

отделения от раската полосы длиной  частота вращения барабана

частота вращения барабана  не может оказаться целым числом. Длина отрезаемой полосы в общем случае больше заданного значения на величину

не может оказаться целым числом. Длина отрезаемой полосы в общем случае больше заданного значения на величину  , так как она отделяется от раската при целом числе

, так как она отделяется от раската при целом числе  оборотов барабана:

оборотов барабана:

.

.

Отказ от раскроя связан с ошибкой в прогнозировании полной длины раската перед порезкой. Осуществимость раскроя с учетом ошибки е прогнозирования проверяется по условию обрези, которое основано на общем уравнении порезки:

,

,

откуда следует, что при удовлетворении условий ограничений задача кратного раскроя сводится к определению чисел  и

и  полос. Число полос

полос. Число полос  можно определить из выражения

можно определить из выражения

. (8)

. (8)

Общее число  +

+  полос определяется следующим образом:

полос определяется следующим образом:

+

+  =

=  .

.

Для минимального количества  прутков, на которое уменьшается длина

прутков, на которое уменьшается длина  большей полосы, справедлива формула

большей полосы, справедлива формула

,

,

где  — число полос длиной

— число полос длиной  , определяемое по формуле (8) при

, определяемое по формуле (8) при  =1.

=1.

Влияние параметров оборудования выходной стороны стана на осуществимость раскроя проявляется в соответствии с условием

,

,

где  — длина концевой полосы.

— длина концевой полосы.

На практике максимальная длина полосы, принимаемая холодильником, всегда выше предельных значений.

Способ раскроя на крат успешно осуществляется с помощью УВМ.

Работу алгоритма рассмотрим на примере одной из систем, представленных на рис. 9. Прогнозирование длины раската осуществляется по числу оборотов валков последней клети. Длина раската 1 пропорциональна числу импульсов генератора 6, которые отсчитаны счетчиком 5 за время прохождения проката, в поле фотореле 2. Цена импульса определяется по числу  , накопленному счетчиком 7 за время прохождения раската мимо фотореле 3 и 4, которые установлены на базовом расстоянии В на выходе стана. Кроме этой информации, в управляющую вычислительную машину 11 задается максимальная

, накопленному счетчиком 7 за время прохождения раската мимо фотореле 3 и 4, которые установлены на базовом расстоянии В на выходе стана. Кроме этой информации, в управляющую вычислительную машину 11 задается максимальная  и минимальная

и минимальная  длина полос и длина

длина полос и длина  прутка.

прутка.

Рис. 9. Блок-схема системы раскроя раската на кратные длины

Операторы алгоритма, изображенные внутри УВМ прямоугольниками, соответствуют вычислению: длины раската  , числа

, числа  прутков в раскате, общего количества полос

прутков в раскате, общего количества полос  +

+  модификаций

модификаций  и

и  , числа

, числа  полос первой модификации. Результаты вычислений являются уставками командного блока 10, который управляет механизмом 9 пропуска реза летучих ножниц. Команда на рез вырабатывается по отсчету счетчиком 8 заданного числа импульсов.

полос первой модификации. Результаты вычислений являются уставками командного блока 10, который управляет механизмом 9 пропуска реза летучих ножниц. Команда на рез вырабатывается по отсчету счетчиком 8 заданного числа импульсов.

Порезка по уставке

По этому способу раскаты делятся на одинаковые полосы, длина которых задается максимальной и кратной длине прутка, а образующиеся концевые полосы произвольной длины отрезаются от концов смежных раскатов таким образом, что с учетом разрыва между ними их общая длина находится в пределах минимального и заданного значений. В отдельных случаях при вмешательстве в план раскроя длины концевых полос ограничиваются снизу значениями, выбранными из технологических соображений, но первые два технологических условия удовлетворяются полностью.

Модификацией способа резки по уставке является способ раскроя с управляемой скоростью подачи заготовки в стан. В этом случае раскат делится на полосы максимально возможной длины, кратной длине прутка, и остаток, причем учитывается задержка в подаче последующей заготовки в стан, если длина остатка на предыдущем раскате (заготовке) меньше максимальной длины.

Способ раскроя по уставке не требует прогнозирования длины раската.

В общем случае резка единичного раската по уставке осуществляется по программе

, (9)

, (9)

где  — заданная уставкой постоянная длина полосы, кратная длине прутка.

— заданная уставкой постоянная длина полосы, кратная длине прутка.

Для обеспечения высокой пропускной способности холодильника длина полосы выбирается наибольшей. Длина  концевой полосы ограничивается снизу значением

концевой полосы ограничивается снизу значением  , которое выбирается таким образом, чтобы удовлетворялось условие

, которое выбирается таким образом, чтобы удовлетворялось условие

.

.

В рассмотренных системах раскроя проката летучие ножницы управляются автоматически. Для автоматического управления летучими ножницами применяются как специальные вычислительные устройства, так и УВМ. При этом в функции УВМ может входить управление участком ножниц: измерение длины раската с целью составления оптимального раскройного плана и управление летучими ножницами при порезке проката, а также управление приводами транспортных рольгангов и сбрасывателя холодильника.

Порядок выполнения работы

1. Ознакомиться со схемой лабораторной установки позиционной АСР температуры.

2. Ознакомиться с принципом двухпозиционного регулирования и устройством электроконтактного регулирующего узла, конструкцией исполнительного механизма типа ДР, а также со схемами двухпозиционной АСР температуры для снятия переходного процесса и определения зоны нечувствительности регулятора.

3. Выполнить снятие переходного процесса двухпозиционной АСР температуры. Для этого установить задание регулятору путем перемещения микропереключателей КСМ-4 (или определить min и max значение температуры экспериментально).

Перевести переключатели П1 и П2 в положение II, при этом на вход моста подключается термопреобразователь сопротивления и включается печь нагрева его. По показаниям электронного равновесного моста типа КСМ-4 записывают изменения температуры, начиная со значения, против которого стоит указатель задатчика. Полученные данные наблюдений заносятся в таблицу, по данным которой строится график изменения температуры объекта регулирования в зависимости от времени (переходной процесс двухпозиционной АСР):

| Номер опыта | Температура, Т, 0С | Время, τ, с |

График изменения температуры объекта регулирования от времени

Схема лабораторной установки позиционной АСР температуры (рис. 1), состоящей из: 1 – мост КСМ-4, 2 – магазин сопротивлений, 3 – переключатель, 4 - исполнительный механизм двухпозиционного регулирования типа ДР, 5 – экран, 6 – электропечь, 7 - магазин сопротивлений

Методические указания

У регуляторов прерывистого действия при непрекращающемся изменении регулируемого параметра регулирующий орган перемещается с перерывами через некоторые промежутки времени. Наиболее часто применяются 2- и 3-позиционные регуляторы.

Регулирующий орган при позиционном регулировании может занимать только два фиксированных положения, полностью открытое или полностью закрытое [1,4].

На рис. 2 представлены диаграммы двухпозиционного регулирования, где  - время срабатывания ИМ. В верхней части дана кривая отклонения DХ регулируемой величины X по времени от заданного значения (Хmin; Хmax), а в нижней – регулирующее воздействие Z или положение регулирующего органа.

- время срабатывания ИМ. В верхней части дана кривая отклонения DХ регулируемой величины X по времени от заданного значения (Хmin; Хmax), а в нижней – регулирующее воздействие Z или положение регулирующего органа.

Промежуток D между нижним Хmin и верхним Хmax пределами регулируемой величины, при которых регулятор не срабатывает, называется зоной нечувствительности.

Переходный процесс АСР - процесс изменения регулируемой величины- при двухпозиционном регулировании будет автоколебательным. Амплитуда колебаний в регулируемых объектах без запаздывания будет практически равна зоне нечувствительности регулятора [2].

На рис. 3 представлена функциональная схема двухпозиционной системы регулирования температуры. На элемент сравнения ЭС подаются два сигнала: Хmin, Хmax от задатчика и X. В этом элементе вырабатывается сигнал, равный разности между заданным значением и X, которое подается через обратную связь с выхода системы. Сигнал элемента сравнения, являющийся рассогласованием e = Хmax - Х; e = Х - Хmin подвергается затем усилению в усилителе, которым является реле МКУ-48. Регулирующее (управляющее) воздействие Uу= e имеет дискретный характер (всегда будет или e = 0 или e = 220 В) и подается на исполнительный механизм ИМ, который регулирующим органом РО воздействует на поток тепловой энергии, идущей к объекту регулирования до ликвидации рассогласования. АСР вернулась к состоянию равновесия (X находится в заданном диапазоне).

Рис. 2

Рис. 3

Рис. 3

На рис. 4 изображена принципиальная схема двухпозиционной АСР температуры. Сопоставим ее с функциональной схемой (см. рис. 3):

I - первичный преобразователь регулятора - термопреобразователь сопротивления и автоматический мост типа КСМ-4 (Э.О.С.);

II - элемент сравнения (Э.С.) - электроконтактное устройство, встроенное в мост типа КСМ-4;

III - усилитель (УС) - промежуточное реле МКУ-48;

IV - задатчик (ЗД) - микропереключатели;

V - исполнительный механизм двухпозиционного регулирования типа ДР (ИМ);

VI - регулирующий орган - экран (РО);

VII - объект регулирования - пространство, окружающее кожух термопреобразователя (ОР);

VIII - источник тепловой энергии m(t0) - электропечь.

При снижении температуры ниже заданного значения уменьшается сопротивление термопреобразователя сопротивления Rt, включенного в мостовую измерительную схему равновесного моста типа КСМ-4. В точках А и В появляется сигнал разбаланса, который усиливается по напряжению и мощности усилителем и выдается реверсивному двигателю РД. Двигатель перемещает показывающую и записывающую стрелки прибора, одно временно - подвижный контакт реохорда.

Устройство для позиционного регулирования представляет собой отдельный блок, состоящий из двух микропереключателей МП-5, закрепленных на планке указателей задания. На каретке указателя прибора установлен палец для переключения контактов микропереключателей МП-5. При увеличении (уменьшении) измеряемого параметра каретка указателя перемещается вдоль шкалы слева направо (справа налево). Указатели (задания) позиционного регулирования установлены: один (зеленый) на отметке шкалы, соответствующей нижней границе регулирования, другой (красный) - на отметке, соответствующей верхней границе (см. рис. 4, зона 11).

В момент прохождения указателем прибора отметки шкалы, соответствующей нижней (верхней) границе зоны регулирования, палец каретки, войдя в паз фиксатора позиционного устройства, укрепленного на соответствующем микропереключателе, повернет фиксатор и тем самым замкнет контакт позиции "мало" (зеленый указатель) или позиции "много" (красный указатель).

Таким образом, указанное позиционное устройство может быть использовано для включения или выключения цепей питания исполнительного механизма через промежуточное реле МКУ-48 и замыкания цепей световой сигнализации.

Напряжение 220 В подается через контактное устройство позиционного регулирующего узла на контакт 2 блокирующего устройства исполнительного механизма (замкнулась цепь обмоток электродвигателя). Электродвигатель 7 через систему зубчатых колес редуктора приводит во вращение выходной вал исполнительного механизма. Вал редуктора кинематически связан с ползуном 3 блокирующего устройства. Последний приводится в движение, сходит с контакта 2, на котором находился при выключенном двигателе, и соприкасается с токонесущими кольцами 6 и 1, блокируя контакт регулятора. Цепь питания электродвигателя остается теперь замкнутой независимо от состояния минимального контакта регулятора. Вал электродвигателя продолжает вращаться, перемещая через редуктор регулирующий орган до тех пор, пока ползун 3, сделав один полуоборот, не сойдет с токоведущей пластины 1 на контакт 5. При этом электрическая цепь разомкнется, вал электродвигателя перестанет вращаться, а регулирующий орган становится в положение полного открытия поверхности электропечи, излучающей поток тепловой энергии, нагревающей кожух термопреобразователя сопротивления. Температура кожуха термопреобразователя сопротивления начнет повышаться. Реверсивный двигатель при этом перемещает указатель до тех пор, пока не замкнется цепь микропереключателя “max”, а контакт “min” разомкнется. Вновь замкнется цепь питания электродвигателя через контакт 5, и он начнет вращаться в том же направлении, перемещая через редуктор регулирующий орган в противоположную сторону до тех пор, пока ползун 3 не сойдет с токоведущей пластины 1 на контакт 2. При этом цепь питания электродвигателя разомкнется, он остановится, а регулирующий орган установится в положение полного закрытия [3].

Блокирующее устройство состоит из текстолитовой панели 4, на которой закреплено токонесущее кольцо 6, соединенное с линией сети. В пазы кольца вставлены контакты 2 и 5, соединенные с микропереключателями позиционного регулирующего устройства. Ползун 3 закреплен на валу и, вращаясь с ним, замыкается с контактами 2 и 5. Таким образом, обмотка двигателя питается через контакты блокирующего устройства и токоведущее кольцо 1, соединенное с токонесущим кольцом 6 ползуном 3.

Вывод: при выполнении лабораторной работы ознакомились с принципом двухпозиционного регулирования; определили зону нечувствительности регулятора Δ=20 0С.

| <== предыдущая лекция | | | следующая лекция ==> |

| Еклектика як стиль життя. | | | Глобальна мережа Internet |