Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

II. Read the text below. For each of the empty space (1-12) choose the correct answer(A,B,C,D). Write your answer on the answer sheet.

Дата добавления: 2015-10-01; просмотров: 672

|

|

Поповского Кирилла

История токарных станков

История относит изобретение токарного станка к 650 г. до н. э. Он представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение на «токарном» применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV — XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа — упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один — два оборота, а жердь — согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На них обрабатывали довольно сложные детали, представляющие собой тела вращения, — вплоть до шара. Но привод был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую в движение, более мощным двигателем.

В середине XVI Жак Бессон (умер в 1569 г.) — изобрел токарный станок для нарезки цилиндрических и конических винтов.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном А. К. Нартова в 1712 г.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих и поисками удовлетворительной схемы универсального токарного станка , который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил токарный станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом токарном отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях . Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на токарном Вокансона можно было лишь детали примерно одинаковой длины.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарный станок с механизированным суппортом и набором сменных зубчатых колес.

В 1778 г. англичанин Д. Рамедон разработал два типа токарных для нарезания резьб. В одном вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй токарный станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Токарный станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству токарных , он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка .

В 1800 г. Модсли усовершенствовал этот токарный станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю панель токарного станка , что сделало более удобным управление станком. Этот токарный станок работал до 1909 г.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарных .

Во второй половине XIХ в. качество американских токарных было уже достаточно высоким. Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации — револьверного . В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Сущность токарной обработки

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемых на токарных станках, являются: обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов; вытачивание канавок; отрезание частей заготовки; обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием; нарезание резьбы; накатывание.

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину.

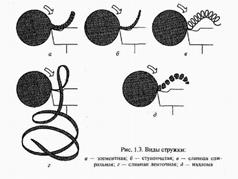

При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц, отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Для успешной работы необходимо, чтобы процесс резания протекал непрерывно и быстро. Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой, — геометрией инструмента.

Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого движением подачи, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

Основные виды токарных работ:

а) обработка наружных цилиндрических поверхностей; б) обработка наружных конических поверхностей; в) обработка торцов и уступов; г) вытачивание канавок, отрезка заготовки; д) обработка внутренних цилиндрических и конических поверхностей; е) сверление, зенкерование и развертывание отверстий; ж) нарезание наружной резьбы; з) нарезание внутренней ’резьбы; и — обработка фасонных поверхностей; к) накатывание рифлений; 1) проходной прямой резец; 2) проходной упорный резец; 3) проходной отогнутый резец; 4) отрезной резец; 5) канавочный резец; б) расточной резец; 7) сверло; 8) зенкер; 9) развертка; 10) резьбовой резец; 11) метчик; 12) фасонный резец; 13) накатка (стрелками показаны направления перемещения инструмента вращения заготовки).

Схемы работы клина (а) и резца (6):

1 — стружка; 2 — резец; 3 — заготовка; 4 — снимаемый слой металла; сила, действующая на резей и клин при работе; 5 — угол заострения.

Токарные станки:

а — токарно-винторезный, б — токарно-револьверный, в — лоботокарный, г — токарно-карусельный

Токарная обработка выполняется на токарных станках разных типов, различающихся по назначению, компоновке, степени автоматизации и другим признакам.

К станкам токарной группы относятся: токарно-винторезные, токарно-револьверные, лоботокарные, токарно-карусельные, токарные автоматы и полуавтоматы, токарные станки с программным управлением.

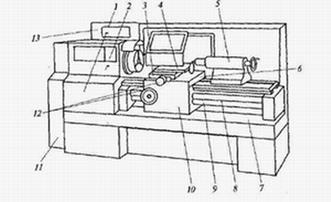

Токарно-винторезный станок:

1- коробка подач, 2 — передняя бабка, 3 — поперечные салазки, 4 — верхние салазки суппорта, 5 — задняя бабка, 6 — продольные салазки, 7 — станина, 8 — ходовой винт, 9- ходовой вал, 10 — фартук, 11 — гитара сменных зубчатых колес, 12 — маховики управления продольным и поперечным перемещениями, 13 — электрошкаф

Шпиндель представляет собой полый вал. На правом конце шпинделя крепится приспособление {например, патрон), зажимающее заготовку. Коробка скоростей служит для изменения частот вращения Суппорт — устройство для закрепления резца и обеспечения движения подачи, т.е. перемещения резца в продольном и поперечном направлениях. Движение подачи может осуществляться вручную или механически.

Механическое (автоматическое) движение подачи суппорт получает от ходового вала 9 или ходового винта 8 (при нарезании резьбы).

Суппорт состоит из следующих сборочных единиц; продольных салазок 6, фартука 10, поперечных салазок 3, верхних (резцовых) салазок 4, рез резцедержателя. Коробка подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Коробка подач служит для изменения скорости движения подачи суппорта (величины подачи). Вращательное движение к коробке подач передается от шпинделя через реверсивный механизм (трензель) и гитару со смежными зубчатыми колесами.

Суппорт состоит из следующих сборочных единиц; продольных салазок 6, фартука 10, поперечных салазок 3, верхних (резцовых) салазок 4, рез резцедержателя. Коробка подач представляет собой механизм, передающий вращение от шпинделя к ходовому валу или ходовому винту. Коробка подач служит для изменения скорости движения подачи суппорта (величины подачи). Вращательное движение к коробке подач передается от шпинделя через реверсивный механизм (трензель) и гитару со смежными зубчатыми колесами.

Гитара 11 предназначена для настройки станка на различные виды нарезаемых резьб.

Задняя бабка 5 предназначена для поджатая с помощью центра длинных заготовок в процессе обработки, а также для закрепления и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу 13.

Включение и выключение электродвигателя, пуск и останов станка, управление коробкой скоростей, коробкой подач, механизмом фартука и т.д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

Организация рабочего места токаря

Рабочим местом токаря называется участок производственной площади цеха, оснащенный; одним или несколькими станками с комплектом принадлежностей; комплектом технологической оснастки, состоящим из различных приспособлений, режущего, измерительного и вспомогательного инструментов; комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.); комплектом предметов ухода за станком (масленки, щетки, крючки, совки, обтирочные материалы и т.д.); инструментальными шкафами, подставками, планшетами, стеллажами и т.п.; передвижной и переносной тарой для заготовок и изготовленных деталей; подножными решетками, табуретками или стульями. Комплект технологической оснастки и комплект предметов ухода (за станком и рабочим местом) постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производств, и значительно меньшим — токари, работающие в условиях серийного и крупносерийного производств. Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров и формы заготовок, типа и организации производства и др.

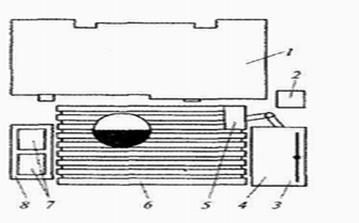

Схема размещения оргоснастки на рабочем месте токаря:

1- станок, 2- урна для мусора, 3 — планшет для чертежей, 4 — инструментальный шкаф, 5 — лоток для инструмента, 6 — решетка, 7 — тара, 8 — стеллаж

При обработке заготовок с установкой в центрах, левой рукой планировка рабочего места соответствует схеме.

Инструментальный шкаф в этом случае располагается с правой стороны от рабочего, а стеллаж для деталей слева, если токарь устанавливает заготовку и снимает обработанные детали правой рукой, то инструментальный шкаф располагается с левой стороны от рабочего, а стеллаж — с правой. Перед станком на полу укладывают деревянную решетку. Высоту расположения решеток выбирают в зависимости от роста рабочего.

В верхнем ящике инструментального шкафа хранят чертежи, технологические карты, рабочие наряды, справочники, измерительные инструменты, в среднем — резцы, сгруппированные по типам и размерам. Ниже последовательно располагают режущие инструменты, переходные втулки, центры, хомутики, подкладки. В самое нижнее отделение укладывают патроны, а также кулачки к ним. Не следует загромождать шкаф излишним запасом инструмента: все необходимое для работы лучше получать в начале смены из кладовой. Перед началом работы все предметы, которые берут правой рукой, располагают справа от рабочего; а предметы, которые берут левой рукой, — слева; предметы, которыми пользуются чаще (на пример, ключ патрона), кладут ближе к рабочему, чем предметы, которыми пользуются реже {например, ключ резцедержателя). Часто применяемые ключи и подкладки укладывают на лоток, который помещают на передней бабке, станине или на специальной стойке.

Рабочее место важно всегда содержать в чистоте, так как грязь и беспорядок приводят к потере рабочего времени, браку, несчастным случаям, простою и преждевременному износу станка. Пол на рабочем месте должен быть ровным и чистым, не иметь подтеков масла и смазочно-охлаждающей жидкости. Рабочее помещение оборудуется устройствами для удаления загрязненного воздуха и притока свежего.

Температура воздуха в цехе (мастерской) должна быть 15 — 18 градусов С.

Для достижения высокой производительности труда при наиболее полном использовании технических возможностей производственного оборудования и при нормальной физической нагрузке работающего организация рабочего места должна отвечать требованиям научной организации труда (НОТ).

Научная организация труда предусматривает: рациональную планировку рабочего места; оснащение рабочего места необходимым комплектом инвентаря, приспособлений, режущего и измерительного инструмента; своевременную подачу необходимого количества заготовок на рабочее место и вывоз готовых деталей или перемещение их на соседнее рабочее место; своевременный контроль деталей контролером отдела технического контроля (ОТК); четкую организацию получения и сдачи инструментов, их своевременную заточку; своевременное обеспечение технической документацией (чертежами, операционными картами, рабочими нарядами); использование наиболее рациональных режимов резания.

Токарь обязан обслуживать свое рабочее место: ежедневно убирать станок и околостаночное пространство, проводить очистку смазочно-охлаждающей жидкости и т.д.

Работа фасонными резцами

Для получения правильного профиля обрабатываемой детали фасонный резец необходимо устанавливать так, чтобы его режущая кромка была точно на высоте центров станка. Положение фасонного резца, если на него смотреть сверху, следует проверять посредством маленького угольника. Если одну кромку такого угольника приложить к цилиндрической поверхности детали (вдоль ее оси), а другую подвести к боковой, поверхности обыкновенного или призматического резца, или к торцовой поверхности дискового резца, то между угольником и резцом не должно быть неравномерного просвета.

При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов.

Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10-20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки).

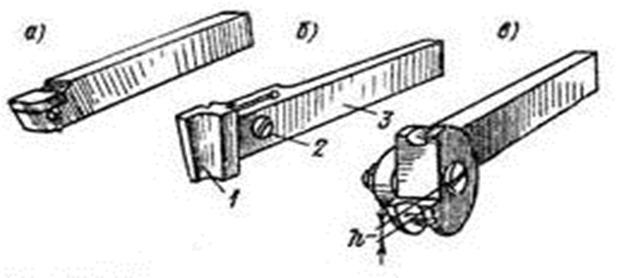

Фасонный резец для обработки вогнутой поверхности показан на «а». Достоинство таких резцов - простота и сравнительно низкая стоимость их изготовления. Их существенный недостаток заключается в том, что после нескольких, а иногда двух-трех переточек по передней поверхности (а для сохранения профиля их можно перетачивать только по передней поверхности) пластинка стачивается, высота по центру при установке уменьшается и резец становится негодным для дальнейшей работы. Поэтому стержневые фасонные резцы применяют преимущественно в тех случаях, когда работа не имеет массового характера и профиль резцов прост.

Призматический фасонный резец показан на «б». Передней поверхностью служит торец бруска, из которого изготовлен резец, а задний угол образуется благодаря наклонному положению резца в державке 3. Для закрепления в державке призматический резец 1 по всей длине (с задней стороны) имеет выступ в форме ласточкина хвоста, входящий в такой же паз державки 3. Державка надрезана, поэтому при затягивании винта 2 она сжимается и резец удерживается в ней достаточно прочно. Недостаток резца - сложность изготовления.

Дисковый фасонный резец, закрепленный на державке, изображен на «в». Передняя поверхность дискового резца располагается ниже его оси на величину h, что создает необходимый задний угол. Если это понижение равно 1/10 диаметра резца, задний угол его получается около 12°. Передний угол фасонных резцов в большинстве случаев делается равным 0°. При этом условии упрощается изготовление резца; кроме того, резец не затягивается в деталь и обработанная поверхность последней получается качественной. Ширина фасонных резцов не превышает обычно 40 мм, но иногда применяются фасонные резцы шириной до 100 мм.

Отличие удельных диэлектрических потерь в диэлектрике при

100 0С от удельных диэлектрических потерь при 20 0С:

1. меньше,

2. больше,

3. равны

Тема3.Электроизоляционные конструкции

1. К основным жидким электроизоляционным материалам относятся:

2. трансформаторное масло,

3. кабельное масло,

4. нитробензол,

5. ацетон

2.К основным электроизоляционным материалам относятся:

1. лавсан,

2. картон,

3. фарфор,

4. резина,

5. селен

3.К механической очистке жидкости относятся:

1. Отстой;

2. центрифугирование;

3. фильтрование;

4. увеличение вязкости

4.По месту установки различают изоляторы:

1. линейные

2. станционные

3. грязестойкие

4. антивандальные

5. Укажите правильную последовательность этапов получения трансформаторного масла:

Промывки водой; Ступенчатая перегонка нефти; Добыча нефти; Многоэтапная очистка от химических нестойких примесей; Сушка; добавление легирующих элементов

6.Укажите правильное название мероприятий для уменьшения неравномерности распределения напряжения на гирлянде подвесных изоляторов:

1. Установка защитной арматуры экранов вблизи заземляющего провода;

2. Расщепление фазных проводов;

3. Применение изоляторов с небольшой собственной емкостью;

4. Использование последовательных гирлянд;

7.Укажите правильное соотношение между разрядными напряжениями изолятора:

1. Uмкр меньше Uсхр

2. Uсхрбольше Uпр

3. Uмкр и Uсхр равны

8.Расчет напряженности электрического поля в определенной точке изоляции цилиндрического проходного изолятора выполняется по формуле:

9.Расставить материалы в соответствии с их применением в устройствах (аппаратах)

| материал | устройство (аппарат) |

| изолятор | |

| конденсатор |

Ответы: стеклопластик, трансформаторное масло, полимерная пленка

10. Дополнить:

Часть изоляционной конструкции, не соприкасающаяся с атмосферным воздухом и не подверженная влиянию внешних факторов в которой изолирующей средой являются диэлектрики или их комбинация, называется………

Изоляция называется самовосстанавливающейся, если после ее пробоя

(или перекрытия) и отключения источника напряжения, восстанавливается ее ……….

Тема 4. Испытания изоляции

Выбрать правильный ответ:

1. Основной причиной теплового старения изоляции является:

2. частичные разряды,

3. механические напряжения

4. высокие рабочие температуры,

5. проникновение влаги из воздуха

2. Из перечисленных приборов наиболее точно позволяют измерять импульсные кратковременные напряжения :

1. Электростатический вольтметр;

2. Шаровой разрядник;

3. Клидонограф;

4. Роторный вольтметр;

3. При высоковольтных измерениях применяют делители напряжения:

1.Активные,

2. емкостные,

3. омические,

4.Электрические испытания методов неразрушающего контроля проводятся:

1. при снятом напряжении,

2. при повышенном напряжении,

3. при пониженном напряжении,

5.Основные методы неразрушающего контроля изоляции:

1. Измерение сопротивления и токов абсорбции

2. Испытания импульсным напряжением заданной длительности

3. Измерение емкости

4. Измерение распределения напряжения по гирлянде или колонке

5. Измерение величины и интенсивности частичных разрядов (ЧР)

6.Емкость увлажненной изоляции при увеличении частоты питания:

1. изменяется случайным образом,

2. увеличивается,

3. уменьшается,

4. мало изменяется,

7.Укажите правильное название испытательной установки, схема которой показана на рисунке:

1. схема испытательной установки переменного напряжения

2. схема ГИТ

3. схема испытательной установки выпрямленного высокого напряжения

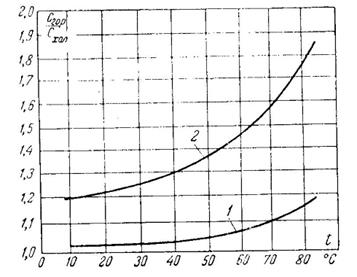

8.Зависимость величины емкости влажной изоляции от температуры, показана на рисунке:

9.Изоляция недопустимо быстро разрушается, если при контроле интенсивности ЧР кажущийся заряд q равен:

1. 10-14 – 10-12 Кл

2. 10-16 – 10-14 Кл

3. 10-9 – 10-6 Кл

10.Укажите последовательность формирования пробоя изоляции при механическом старении:

1) возникновение ЧР,

2)пробой,

3) появление микродефектов,

4) механические воздействия,

5) механические напряжения,

6) микротрещины

Тема 5. Перенапряжения

Указать правильный ответ

1.Зависимость волнового сопротивления воздушной линии электропередачи от ее длины:

изменяется случайным образом

увеличивается

не зависит

уменьшается

2.Основными характеристиками перенапряжений являются:

1. максимальное значение перенапряжения;

2. значение минимального перенапряжения;

3. время нарастания перенапряжения;

4. длительность перенапряжения;

3.Различают следующие виды атмосферных перенапряжений:

1. прямые удары молнии в оборудование (ПУМ)

2. резонансные,

3. параметрические,

4. индуктированные,

4.Укажите название основных видов квазистационарных перенапряжений:

1. режимные;

2.коммутационные

3. резонансные;

4. феррорезонансные;

5.В устройствах переменного тока высокого напряжения целесообразно применять:

1. рубильник;

2. контактор.

3. масляный выключатель;

4. быстродействующий выключатель постоянного тока;

6.В результате «многожильного» исполнения воздушных линий электропередач высокого напряжения наблюдается:

1. увеличение передаваемой мощности,

2. снижение индуктивности проводов,

3. увеличение напряжения коронообразования;

4. увеличение пробивной прочности,

7.Назначение дополнительного экрана в конструкции нерезонирующего трансформатора:

1. устранение многократного отражения волн,

2. устранение переходных процессов при перенапряжении;

3. повышение волнового сопротивления;

4. уменьшение перенапряжений в обмотках;

8.Основные отличия контактной сети от ЛЭП:

1. малая длина пролета (60-70 м),

2. большое количество опор на единицу длины сети,

3. высокая вероятность ПУМ в подвеску, а не опоры

9. В трансформаторе с изолированной нейтралью на повышенную изоляцию относительно «земли» необходимо рассчитывать:

1. начало обмотки;

2. середину обмотки;

3. примерно 1/3 от конца обмотки;

4. конец обмотки;

10.Укажите правильное обозначение параметров импульса перенапряжения, изображенного на рисунке:

1. Крутизна импульса;

2. Крутизна фронта

3. Максимальное значение напряжения;

4. Длительность фронта;

5. Длительность импульса;

Тема 6. Защита от перенапряжений