Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Тема 15. Англо-Америка.

Дата добавления: 2015-10-19; просмотров: 537

|

|

Методические указания к выполнению расчетно-графических работ для магистрантов специальности 6М0719 – Радиотехника, электроника и телекоммуникации

Редактор З.Т. Абдраимова

Спец. по стандартизации Б.Н. Мауталинова

Подписано в печать Формат 60×84 1/16

Тираж___ экз. Бумага типографская №1

Объем___уч.-изд.л. Заказ № __ Цена тенге__

Копировально-множительное бюро

Некоммерческого акционерного общества

«Алматинский институт энергетики и связи 050013,

Алматы, ул. Байтурсынова, 126

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

«ЧЕЛЯБИНСКАЯ ГОСУДАРСТВЕННАЯ АГРОИНЖЕНЕРНАЯ АКАДЕМИЯ»

Кафедра «Электрификации и автоматизация сельскохозяйственного

производства»

ОТЧЁТ

о производственной практике

Студент Луциюш Данила Евгеньевич

Курс 3

Группа 302

Место прохождения практики ЧЭМК

Время прохождения практики 4 недели

Руководитель практики:

от академии Долгов А.А._____________

от производства_____________________

Челябинск 2014 год

Содержание

1. Введение…………………………………………………………………… 3

2. Цели и задачи производственной практики……………………………...4

3. Место прохождения практики…………………………………………….5

4. Организация практики. Продолжительность практики…………………9

5. Дневник……………………………………………………………………..9

6. Вывод……………………………………………………………………….10

7. Индивидуальное задание………………………………………………….10

1. ВВЕДЕНИЕ

Процесс электрификации и автоматизации сельскохозяйственного производства на высоком уровне должен решаться специалистами, которые кроме теоретических знаний обладают практическими навыками, в том числе, навыками электромонтажных и ремонтных работ. Это дает им уверенность и самостоятельность при организации, проведении и руководстве производственной деятельностью. Поэтому производственное обучение является важным элементом подготовки инженерных кадров для сельского хозяйства. Для этого каждый студент-практикант должен активно участвовать в производственной и общественной деятельности подразделения, где он проходит практику и набирается опыта.

2. ЦЕЛИ И ЗАДАЧИ ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ

2.1 Цель практики

Целью ремонтной практики является:

— использование теоретических знаний на производстве с целью их закрепления;

— углубленное знакомство с устройством электротехнических изделий и оборудования, с особенностями их конструкции;

— знакомство с организационными мероприятиями, обеспечивающими проведение электромонтажных работ с высоким качеством и в установленные сроки; — освоение современных профессиональных приемов монтажа, ремонта, материалов и оборудования. Это особенно важно сейчас, при переходе на двухступенчатую систему высшего образования.

2.2 Задача практики: — овладеть навыками и умением практического применения основных видов технологических операций монтажа и ремонта электрооборудования, уметь вести учет и оформление текущей инженерной документации, связанной с деятельностью электротехнического подразделения (звено, бригада и т.д.); Задачи практики решаются:

— личным участием студента в работе электротехнического подразделения. —использованием им теоретических знаний; —стремлением повысить квалификационный разряд; — оказанием помощи руководителю практики (бригадиру, мастеру)

— ведением дневника практики и оформлением отчета. Выполнение этих задач, позволит достигнуть поставленной цели.

3. МЕСТО ПРОХОЖДЕНИЯ ПРАКТИКИ.

3.1. Челябинский электрометаллургический комбинат — крупнейший производитель ферросплавов в России, способный полностью обеспечить потребности отечественной металлургии.

Ассортимент выпускаемой продукции включает в себя более 120 наименований ферросплавов и лигатур, более 40 изделий электродного производства. Продукция цехов и участков по переработке отходов основного производства находит широкое применение в лакокрасочной и резинотехнической промышленности, в дорожном, промышленном и жилищном строительстве, в сельском хозяйстве.

История комбината:

1929 год, 07 ноября

заложен фундамент первого ферросплавного завода в Советской России

1930 год, 07 ноября

пущена в работу первая ферросплавная печь, получены первые тонны феррохрома

1931 год, 25 июля

официальная дата рождения предприятия – государственная комиссия приняла в эксплуатацию первую очередь Челябинского ферросплавного завода (ЧФЗ) - цех № 1

1934 год, август

пущена первая очередь электродного производства

1936 год, январь

сдан в эксплуатацию цех № 2

1945 год, март

за успешное выполнение заданий Государственного Комитета Обороны в годы Великой Отечественной войны ЧФЗ награждён орденом Ленина

1954 год, декабрь

сдан в эксплуатацию цех № 5

1955 год, декабрь

сдан в эксплуатацию цех № 4

1960 год, июнь

образован Челябинский электрометаллургический комбинат (ЧЭМК), объединивший челябинские ферросплавный, электродный и абразивные заводы

1961 год, апрель

сдан в эксплуатацию цех № 6

1963 год, декабрь

сдан в эксплуатацию цех № 7

1978 год, январь

сдан в эксплуатацию цех № 8

1981 год, июнь

за большой вклад в развитие чёрной металлургии ЧЭМК награждён орденом Трудового Красного Знамени

1992 год, декабрь

учреждено открытое акционерное общество «Челябинский электрометаллургический комбинат»

3.2.Природоохранная деятельность ОАО «ЧЭМК»

Важнейшим направлением деятельности ОАО «ЧЭМК» является снижение негативного воздействия производственных процессов на окружающую среду и здоровье человека.

На комбинате существует комплексная система управления охраной окружающей среды, которая позволяет вести планирование, разработку и внедрение природоохранных мероприятий; контролировать эффективность работы очистных сооружений. Контрольные функции осуществляются централизованной службой экологического надзора.

В 2000 году ОАО «ЧЭМК» приступило к реализации долгосрочной экологической программы, в основу которой заложена коренная модернизация газоочистных комплексов плавильных цехов. Никогда ранее таких широко масштабных работ в области природоохранного строительства не проводилось. Их общая стоимость превышает 6 млрд.рублей.

В настоящее время все плавильные печи оборудованы либо высокоэффективными рукавными фильтрами, либо мощными электрофильтрами.

Партнерами по оснащение предприятия современным газоочистным оборудованием являются ведущие российские и зарубежные фирмы.

В 2000 году введен в эксплуатацию газоочистной комплекс для плавильных печей цеха № 5. Проект реализован в сотрудничестве с челябинской компанией «Уралцветметгазоочистка».

В 2003 году челябинской компанией «Уралцветметгазоочистка» по проекту института «Гипросталь» построен газоочистной комплекс с рукавными фильтрами для четырех печей плавильного цеха № 7.

Cовместно с Санкт-Петербургской компанией «Спейс-Мотор» выполнено проектирование и строительство газоочисток с рукавными фильтрами на трех печах плавильного цеха № 8 в 2006-2007 годах; на восьми печах плавильного цеха № 6 в 2008 году; на двух печах плавильного цеха № 9 в 2010 году.

Введенное в эксплуатацию газоочистное оборудование отвечает всем современным требованиям, рукавные фильтры обеспечивают глубокую очистку отходящих газов с КПД более 99 %.

С 2007 года по настоящее время ОАО «ЧЭМК» активно сотрудничает с лидером в области очистки дымовых газов промышленных предприятий - транснациональной компанией «W.L. GORE & Associates». В результате совместной работы спроектированы и построены современные, высокоэффективные газоочистные комплексы на четырех печах плавильного цеха № 7 в 2009 году; на четырех печах плавильного цеха № 8 в 2010 году; на пяти печах в плавильном цехе № 2 в 2012 году. В основу проекта положены инновационные решения по очистке запылённых газов рукавными фильтрами из высокотемпературных мембранных фильтровальных полимерных материалов GORE®. Они обеспечивают снижение запылённости отходящих газов до уровня 3-5 мг/м3.

Введение в эксплуатацию современных газоочисток в плавильных цехах позволило ЧЭМК с 2000 по 2012 год сократить выбросы загрязняющих веществ в 3 раза при увеличении объема производства ферросплавов за тот же период в 1,2 раза, а по сравнению с советским периодом (1985 год) выбросы сократились более, чем в 5 раз. С 2009 года комбинат работает без превышения нормативов предельно допустимых выбросов загрязняющих веществ в атмосферу (ПДВ).

4. ОРГАНИЗАЦИЯ ПРАКТИКИ. ПРОДОЛЖИТЕЛЬНОСТЬ ПРАКТИКИ.

4.1. Продолжительность производственной практики в соответствии с учебным планом составляет 4 недели. Практика организована по окончании летней экзаменационной сессии, в период с 01.07.2014 по 26.07.2014.

Дневник практики

| Дата | Виды работ |

| 30.07 – 02.07 | Устройство на практику(прохождение медицинского осмотра, заключение договора и получение соответствующего пропуска) |

| 03.07 - 04.07 | Ознакомление с местом прохождения практики, рабочим местом, получение рабочей одежды, а также освоение правил техники безопасности. |

| 05.07 - 06.07 | Выходные дни |

| 07.07 – 11.07 | Выполнение работ, согласно требованиям руководителя практики (уборка рабочего места, помощь в выполнении работ ремонтной бригады) |

| 12.07 – 13.07 | Выходные дни |

| 14.07 – 18.07 | Замена перегоревших лампочек в цехе, демонтаж старой проводки, разборка старых масляных двигателей |

| 19.07 – 20.07 | Выходные дни |

| 21.07 – 23.07 | Ремонт электроводонагревателя, выгрузка электродвигателя, разгрузка пятитонника с материалами для производства |

| 24.07 – 25.07 | Сборка защитных листов, закрывающие контакты, на отремонтированные электродвигатели |

| 26.07 | Подведение итогов работы, получение характеристик |

5. ВЫВОД

5.1.В процессе производственной практике по ремонту электрооборудования получил опыт работы в коллективе. Ознакомился с организацией работы бригады электромонтеров, материалами и инструментами, прогрессивными методами организации ремонта, наладки электрооборудования и его эксплуатации.

6. Индивидуальное задание.

6.1. Обслуживание и ремонт магнитных пускателей.

6.2.Содержание

6.2.1. Введение……………………………………………………………………….10

6.2.2 Техническое описание…………………………………………………............11

6.2.3 Организация эксплуатации и ремонта оборудования………………….…15

6.2.4 Литература……………………………………………………………………... 25

6.2.1 Введение

Дальнейшая механизация и автоматизация процессов в животноводстве, птицеводстве и растениеводстве, поставки новых более сложных высокопроизводительных машин и агрегатов, требует от электромонтажников не только сокращение сроков ввода в эксплуатацию, но и качество выполнения работ, обеспечивающее высокую надежность, долговечность и безопасность в обслуживании электроустановок.

В условиях напряженной работы предприятий ремонт электрооборудования должен выполняться в предельно сжатые сроки, что возможно при высоком уровне организации ремонтных работ. Поскольку пока не полностью удовлетворяются потребности предприятий в трансформаторах, электрических машинах и аппаратах, своевременный и качественный ремонт этого электрооборудования стал одним из основных факторов, обеспечивающих нормальную работу предприятий.

В процессе ремонта возможны модернизация электрооборудования, изменение в нужном направлении его технических характеристик, повышение экономичности работы. Многолетняя практика работы электроремонтных цехов предприятий и электроремонтных заводов показала, что свыше 70% поступающего в ремонт поврежденного электрооборудования составляют трансформаторы, электрические машины и коммутационные аппараты, в ремонте которых значительное место занимают электрослесарные работы.

В своей работе я рассмотрел вопросы технического обслуживания и ремонта магнитных пускателей

6.2.2. Техническое описание

Назначение

Пускатели электромагнитные предназначены для применения в стационарных установках для дистанционного пуска непосредственным подключением к сети, остановки и реверсирования трехфазных асинхронных электродвигателей с короткозамкнутым ротором переменного напряжения 660 В частоты 50 и 60 Гц. При наличии трехполюсных тепловых реле серий РТТ и РТЛ пускатели осуществляют защиту управляемых электродвигателей от перегрузок недопустимой продолжительности и от токов, возникающих при обрыве одной из фаз. Пускатели пригодны для работы в системах управления с применением микропроцессорной техники при шунтировании включающей катушки помехоподавляющим устройством или при тиристорном управлении.

Предназначены для дистанционного пуска непосредственным подключением к сети и отключения трехфазных асинхронных электродвигателей с короткозамкнутым ротором. Дополнительные функции: реверсирование, при наличии тепловых реле – защита двигателей от перегрузок недопустимой продолжительности, в т. ч. возникающих при выпадении одной из фаз, изменение схемы включения обмоток Y/A.

Технические характеристики

Наиболее распространены пускатели серии ПМЕ, ПАЕ. Они служат для управления электродвигателями мощностью до 75 кВт. Обозначения пускателей расшифровываются: ПМЕ – серия, первая цифра после серии – величина (0 – нулевая, 1 – первая, 2 – вторая), вторая цифра – исполнение (1 – открытое, 2 – защищенное, 3 – пылеводонепроницаемое, 43 – с четырьмя замыкающими блок-контактами, 5 – защищенное, 43+2Р – с четырьмя замыкающими и 2 размыкающими блок-контактами, б – пылеводонепроницаемое, 7 – открытое). Третья цифра – возможность реверсирования и наличие тепловой защиты (1 – нереверсивный и без теплового реле, 2 – нереверсивный с тепловым реле, 3 – реверсивный без теплового реле, 4 – реверсивный с тепловым реле).

Таблица 1 – Технические данные магнитных пускателей серии ПМЕ

| Наименование | Напряжение, В | Исполнение | Тепловое реле, А |

| ПМЕ 211 | 220, 380 | IP00 | нет |

| ПМЕ 212 | 220, 380 | IP00 | 21..25 |

| ПМЕ 221 | 220, 380 | IP30 | нет |

| ПМЕ 222 | 220, 380 | IP30 | 21..25 |

Таблица 2 – Габаритные размеры

| Наименование | Материал корпуса | В, мм | L, мм | Н, мм |

| ПМЕ 211 | Нет | |||

| ПМЕ 212 | Нет | |||

| ПМЕ 221 | Сталь | |||

| ПМЕ 222 | Сталь |

На рисунке 1 показан магнитный пускатель серии ПМЕ, габаритные размеры которого приведены в таблице 2.

6.2.4. Устройство и принцип действия

Магнитные пускатели обеспечивают защиту электродвигателей от падения напряжения (нулевая защита) и от перегрузки. При понижении напряжения до 35–40% от номинального втягивающая катушка перестает удерживать якорь электромагнита и контакты пускателя размыкаются. Защита от перегрузок осуществляется с помощью теплового реле ТРН, ТРП, РТТ, РТЛ.

Рисунок 1 – Магнитный пускатель серии ПМЕ

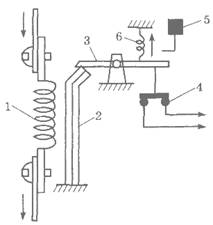

Схема устройства и принципа работы реле показана на рисунке 2. Реле состоит из нагревательного элемента 1, включаемого последовательно в одну из фаз цепи электродвигателя, биметаллической пластины 2, удерживающей спусковой механизм 3, нормально замкнутых контактов 4, которые включаются последовательно в цепь катушки пускателя. При увеличении тока в результате перегрузки двигателя температура нагревательного элемента возрастает.

Рисунок 2 – Схема устройства теплового реле:

1 – нагревательный элемент; 2 – биметаллическая пластина; 3 – защелка (спусковой механизм); 4 – нормально замкнутые контакты; 5 – кнопка возврата; 6 – пружина

Рисунок 3 – Тепловое реле ТРН:

1 – нагревательный элемент; 2 – кнопка возврата; 3 – контакты теплового реле; 4 – биметаллическая пластина; 5 – шкала регулировочного рычага; 6 – рычаг-регулятор

Рисунок 4 – Тепловое реле ТРН:

1 – нагревательный элемент; 2 – кнопка возврата; 3 – контакты теплового реле; 4 – биметаллическая пластина; 5 – шкала регулировочного рычага; 6 – рычаг-регулятор

Под действием тепла биметаллическая пластинка деформируется и освобождает защелку спускового механизма, что приводит к размыканию контактов реле и разрыву цепи катушки пускателя Взвод спускового механизма после срабатывания реле и возврат его контактов в замкнутое положение осуществляется после остывания биметаллической пластины нажатием на кнопку 5 возврата реле головка которой выходит из отверстия в крышке ящика пускателя. Нагревательные элементы реле выпускаются на различные номинальные токи и выбираются в соответствии с номинальными токами двигателей. Реле ТРН двухполюсное, ТРП – однополюсное, РТТ, РТЛ – трехполюсные, их встраивают в магнитные пускатели ПМА, ПМЛ. Реле ТРП комплектуются магнитными пускателями ПАЕ четвертого и выше габарита. Реле ТРН встраивают в магнитные пускатели ПМЕ, П6 и ПАЕ третьего габарита (рисунки 3, 4).

Контакторы переменного и постоянного тока предназначены для дистанционного и автоматического управления электродвигателями.

Контактор серии П6 применяется для частого включения электродвигателей малой мощности (рисунок 5). Он состоит из пластмассового корпуса, две половины которого соединены четырьмя винтами.

Рисунок 5 – Контактор П6:

1 – пружина; 2 – контактные мостики; 3 – контактные пластины; 4 – траверса; 5 – подвижная часть сердечника; 6 – обмотка; 7 – сердечник; 8 – блокировочные контакты

Электромагнитная система включает неподвижную часть сердечника 7 и обмотку 6, подвижную часть сердечника 5, соединенную с пластмассовой траверсой 4, на которой смонтированы контактные мостики 2 с подвижными контактами. Усилие нажатия контактов обеспечивается пружинами 1, Неподвижные контакты припаяны к контактным пластинам 3. Имеются блокировочные контакты 8. Для управления контактором используется двухкнопочная станция с кнопками «Пуск» и «Стоп».

6.2.3. Организация эксплуатации и ремонта оборудования

Техническое обслуживание

В период между ремонтами проводится техническое обслуживание электроустройств, которое представляет собой комплекс операций или операцию по поддержанию работоспособности или исправности устройства при пользовании по назначению, ожидании, хранении и транспортировании. Устройство при этом не разбирается.

В типовой объем работ по техническому обслуживанию магнитных пускателей входят: очистка от ныли и грязи, смазка трущихся частей, ликвидация видимых повреждений, затяжка крепежных деталей, очистка контактов от грязи и наплывов, проверка исправности кожухов, оболочек, корпусов, проверка работы сигнальных и заземляющих устройств.

Проверять и налаживать тепловые реле рекомендуется в лаборатории, используя специальные электрические устройства. Проверку реле начинают с внешнего осмотра: проверяют наличие пломб, целостность кожуха и плотность прилегания его к цоколю, состояние уплотнений, очистка реле.

После снятия кожуха приступают к внутреннему осмотру: очищают детали, проверяют затяжку винтов, гаек, крепящих пружин, контакты, подпятники, магнитопроводы; проверяют надежность внутренних соединений; регулируют механическую часть реле; контакты тщательно очищают и полируют воронилом (пользоваться надфилем или абразивными материалами нельзя).

Далее измеряют сопротивление изоляции мегаомметром 1000 В между электрическими частями реле и корпусом, которое должно быть не менее 10 МОм, проверяют уставки. Если обнаружены дефекты, выходящие за возможность устранения их в лаборатории, реле заменяют новым.

| <== предыдущая лекция | | | следующая лекция ==> |

| Транспорт | | | Транспорт |