Роботи із збереження справного стану техніки

Пошкодження і відмови машини у процесі експлуатації усуваються проведенням відповідних робіт, які розділяються на дві принципово різні групи: за збереженням справного стану техніки і за її відновленням у разі виникнення несправностей. Роботи, призначені для підтримання справного стану техніки, називаються технічним обслуговуванням (ТО), тобто це операція або комплекс операцій з підтримання працездатності або справності машини під час використання за призначенням, очікуванні, зберіганні та транспортуванні. ТО носить плановий характер і виконується через певні інтервали часу або пробіг машин. Установлені такі види ТО: - під час експлуатаційного обкатуванні нової техніки або відремонто-ваної машини; - щозмінне або щоденне (ЩТО); - перше (ТО-1), друге (ТО-2) і третє (ТО-3); - сезонне (СТО). Щоденне (щозмінне) ТО призначене для готування машини до роботи і забезпечення працездатного стану протягом робочого дня (зміни). Воно передбачає контроль стану машини, заправляння пальним, оливою та іншими експлуатаційними рідинами, підтримання потрібного зовнішнього вигляду, кріпильні та змащувальні операції, прогрівання і перевірку машини. ЩТО виконується на початку і після закінчення зміни, а також протягом роботи. ТО-1 і ТО-2 призначені для зменшення інтенсивності зношення деталей, вузлів і агрегатів, економії паливно-енергетичних ресурсів, а також зменшення негативної дії відпрацьованих газів на довкілля. ТО-1 і ТО-2 передбачають виконання комплексу контрольно-діагностувальних, змащувальних, кріпильних, регулювальних та інших робіт. Виконуються ТО-1 і ТО-2 після певного напрацювання (пробігу) машини або її агрегатів. ТО-1 проводять у період між робочими змінами. Для проведення ТО-2 передбачається відповідна тривалість простою. ТО-3, зазвичай, проводиться для важких і складних машин і передбачає, окрім операцій, властивих ТО-1 і ТО-2, контроль і діагностування найскладніших і найвідповідальніших агрегатів, а також їх регулювання у разі потреби. Сезонне обслуговування призначене для готування машин до експлуатації відповідно в умовах осінньо-зимового і весняно-літнього періодів. Виконують його двічі за рік і зазвичай поєднують з виконанням чергового ТО. Усі види ТО передбачають технологічну спадковість, тобто операції вищого обслуговування передбачають всі операції попереднього (наприклад, ТО-3 містить операції ТО-2 і ТО-1; ТО-2 містить операції ТО-1). Роботи, призначені для відновлення технічного стану машин, передбачають різні види ремонтів. Ремонт – це комплекс робіт для підтримання і відновлення справності або працездатності машин. Відповідно до призначення і характеру виконуваних робіт, ремонт лісогосподарської техніки ділиться на поточний (ПP) і капітальний (КР). Поточний ремонт здійснюється у процесі експлуатації для гарантованого забезпечення працездатності машини і полягає в заміні та відновленні її окремих частин і їх регулюванні. Він проводиться за потребою, яка визначається обслуговувальним персоналом під час огляді машини, її технічному обслуговуванні та діагностуванні. Якість ПP повинна забезпечувати безвід-мовну роботу впродовж періоду не меншого, ніж між двома ТО-2. Зазвичай, ПP машин проводиться агрегатним методом, тобто шляхом заміни несправних вузлів і агрегатів справними (нові або заздалегідь відремонтовані) з оборотного фонду. Під час проведення поточного ремонту лісогосподарської техніки най-трудомісткішими є розбирально-складальні роботи (до 30%), ремонт окремих вузлів і агрегатів (до 20%), слюсарно-механічні та зварювальні роботи (відповідно 15 і 10%). Капітальний ремонт – це ремонт, який здійснюється з метою відновлення справності та ресурсу машин до рівня, близького до нового (не менше 80%). Під час виконання КР проводяться повне розбирання машини, дефектування, відновлення або заміна деталей, вузлів і агрегатів з подальшим збиранням, регулюванням, припрацюванням і випробуваннями. КР проводиться, переважно, на спеціалізованих ремонтних підприємствах (РМЗ). Тех-нічний стан машини, а також вузлів і агрегатів, що здаються в КР, а також якість виконання ремонту повинні відповідати вимогам державних стандартів та іншої нормативно-технічної документації. Висока якість капіталь-ного ремонту забезпечується правильною організацією виробничого процесу. Під виробничим процесом ремонту розуміють комплекс взаємозв’я-заних дій, внаслідок виконання яких непрацездатні машини (агрегати, вузли, деталі) стають працездатними. Виробничий процес ремонту містить технологічні, транспортні, складські, постачальницькі, контрольні, енергетичні та інші операції. Основу виробничого процесу складає технологічний процес. Технологічний процес ремонту – частина виробничого процесу, що містить взаємозв’язані дії: очищення, миття і розбирання деталей; їх дефектування, відновлення і виготовлення; комплектувальні та складальні роботи; припрацювання і випробування; фарбування машин. Технологічний процес складається із операцій, що є закінченими частинами технологічного процесу, які виконуються на окремому робочому місці. Наприклад, наплавлення посадкових місць шийок валу під підшипники, яка виконується на одному верстаті, є окремою операцією. Кожна операція поділяється на переходи: технологічні та допоміжні. Технологічний перехід – закінчена частина технологічної операції, що характеризується постійністю режиму роботи верстата, застосовуваного інструменту і оброблюваних поверхонь. Допоміжний перехід – це частина технологічної операції, що містить дії людини або устаткування, які не змінюють стану зношеної деталі, але необхідні для виконання технологічних переходів. Прикладами допоміжних переходів є встановлення, закріплення або зняття деталей, зміна інструменту і т. д. Технологічний перехід складається з робочих і допоміжних ходів. Робочим ходом називається закінчена частина технологічного переходу, що складається із одноразового переміщення інструменту відносно заготівки, що супроводжується зміною форми, розмірів, якості поверхні або властивостей заготівки. Допоміжний хід – одноразове переміщення інструменту, що не супроводжується зміною заготівки. Діагностування – це сукупність заходів у системі технічного обслуговування і ремонту для отримання інформації про стан машин з метою прогнозування їх якого-небудь виду ресурсу, визначення необхідного обсягу і термінів робіт з ТО і ремонту. За своїм призначенням діагностування може бути спеціалізованим і поєднаним з ТО або ремонтом. Спеціалізоване діагностування, як видно з назви, проводиться з метою виявлення стану машини на спеціалізованих постах станцій технічного обслуговування або ремонтно-механічного заводу. Поєднане діагностування проводиться під час технічного обслуговування і ремонту безпосередньо на робочих місцях. Зберігання – це підтримання справного або працездатного стану машини в неробочий період (понад 10 днів). Обсяг робіт і устаткування для організації зберігання визначаються залежно від кліматичних умов і термінів зберігання. Зберігання буває короткочасним (від 10 днів до 2 місяців) і тривалим (понад 2 місяці). В процесі експлуатації будь-якого виду техніки настає момент, коли за-стосування усієї сукупності заходів щодо підтримання і відновлення справного стану не дає належного ефекту. Цей момент відповідає граничному станові машини.

Контрольні запитання до розділу 1

1. Перерахуйте стани машини в процесі експлуатації і вкажіть причини (події), внаслідок яких відбуваються переходи із одного стану в інший. 2. Вкажіть основні види технічного обслуговування машин. 3. Вкажіть основні види ремонтів.

1.3. Причини втрати працездатності машин 1.3.1. Види відмов

Як указувалося вище, внаслідок дії різних чинників у процесі експлуатації відбуваються випадкові події (відмови або пошкодження), що призводять до зміни того чи іншого стану машини. У теорії надійності розрізняють такі види відмов: - залежні або незалежні; - раптові, поступові та переміжні; - конструкційні, виробничі та експлуатаційні. Як видно із назви, залежні або незалежні відмови класифікуються за ступенем залежності від різних агрегатів (систем) машини. Наприклад, нестійка робота елементів гідросистеми викликає підвищене зношення ущільнень, тріщини у металоконструкціях через великі динамічні навантаження і т.п. Друга група відмов характеризується, переважно, тривалістю їх дії. Так, раптова відмова супроводжується стрибкоподібною зміною одного або декількох параметрів об’єкту (поломки, тріщини, обриви, пробої ізоляції і т. п.). У разі поступової відмови порівняно поволі змінюються один або декілька заданих параметрів, і відбувається перехід машини із справного у непрацездатний стан (тільки після досягнення граничного значення одного або декількох параметрів). Типовими прикладами таких відмов є зношення деталей, старіння матеріалів, розрегулювання і т.п. Переміжні відмови характеризуються їх багатократним виникненням і самоусуненням. Третя група відмов характеризується в основному причинами виникнення: неправильним проектуванням, поганим виготовленням або порушенням умов експлуатації. Чіткі межі між відмовами за приведеною вище класифікацією, певною мірою умовній, провести важко. Так, наприклад, тріщини можуть бути результатом повільного накопичення пошкоджень, а процес зношування іноді характеризується наростаючою інтенсивністю (катастрофічне зношення); невдала (нетехнологічна) конструкція деталі може викликати приховані дефекти. До основних причин виникнення відмов можна віднести три групи фізичних явищ: граничне зношення з’єднань, втрата міцності або жорсткості елементів машин та корозія матеріалів. Встановлено, що близько 80% відмов елементів лісогосподарських машин відбувається саме унаслідок явищ першої групи, в цьому разі, проте, не враховується характер відмов окремих агрегатів або елементів конструкцій.

1.3.2. Зношування елементів машин

Зношуванням називається процес руйнування і відділення матеріалу з поверхні твердого тіла і (або) накопичення його залишкової деформації під час тертя, що виявляється у поступовій зміні розмірів та форми тіла. Зношування є складним фізико-механічним процесом, що залежить від безлічі зовнішніх (навантаження, швидкості відносних переміщень і т. п.) і внутрішніх (стани поверхні, її хімічного складу і т. д.) чинників. Кількісно процес зношування характеризується трьома параметрами: зношенням, швидкістю та інтенсивністю зношування. Зношення U – результат зношування, що визначається зміною геометричних розмірів (лінійне зношення), маси або об’єму. Відповідно до стану машини розрізняють поняття граничного і допустимого зношення. За допустимих значень зношення машину (агрегат) вважають працездатною. Швидкість зношування dU / dt = υ з – відношення зношення до інтервалу часу, протягом якого воно виникло. Інтенсивність зношування Із = dU / dl – відношення зношення до певного шляху, на якому відбувалося зношування. Іноді інтенсивність зношування оцінюється щодо обсягу виконаної роботи. Величина, зворотна швидкості або інтенсивності зношування, характеризує здатність матеріалу протистояти цьому процесові та називається зносостійкістю. У загальному випадку зношування є випадковим процесом, проте цей випадковий процес має особливість: оскільки за часом зношення завжди зростає, то його залежність від тривалості U (t) носить детермінований характер. З іншого боку, із-за різноманіття і випадкового характеру безлічі інших причин значення зношення в кожен момент часу все-таки є випадковою величиною. Такі процеси називаються напіввипадковими [ 14 ] і аналітично виражаються таким чином: Û (t) = Û 0 + де Û (t) – випадкове значення зношення у момент часу t; Û 0 – випадкове початкове (заводське) значення розміру; υ з (t) – випадкова величина швидкості зношування. Графічно напіввипадковий процес зношування подано на рис. 1.2 спрощено у вигляді кривої Лоренца, що має три характерні ділянки: припрацювання, нормального зношення і катастрофічного зношення.

Рис. 1.2. Залежність зношення U (t) і швидкості зношування υ з від тривалості t: 1– U (t); 2 – υ з (t); I – ділянка припрацювання; ІІ – ділянка нормального зношення; ІІІ – ділянка катастрофічного зношення

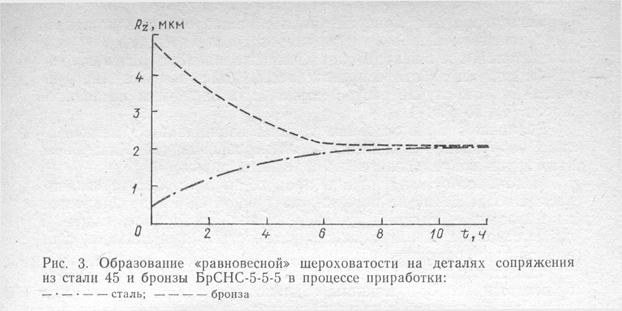

На ділянці припрацювання (I) відбувається процес зміни геометрії і фізико-механічних властивостей поверхонь деталей, що труться, яке супроводжується зменшенням сили тертя, температури, швидкості та інтенсивності зношування. Початкові моменти припрацювання характеризуються підвищеними температурами і тепловиділенням, що викликають зміну фізико-механічних властивостей і мікрогеометрії поверхні. Ці зміни призводять до утворення однакової (“рівноважної”) шорсткості (рис. 1.3), що забезпечує надалі якнайкращі умови роботи спряження. Після ділянки припрацювання швидкість (інтенсивність) зношування різко падає і наступає нормальне, або стале, зношування (рис. 1.2, ІІ), яке характеризується порівняно невеликою і постійною швидкістю (інтенсивністю) зношування і, відповідно малими змінами геометричних розмірів. Використовуючи спрощену фізичну модель процесу зношування, зношення у будь-який момент часу t визначається як U (t) = U0 + υ з t, (2) де U0 – початкове значення розміру елементу спряження (вал або втулка); υ з – постійне значення швидкості (dU / dt – const). Знаки (±) привласнюються відповідному елементові пари, що треться: (+) – отвір; (–) – вал. Поступова зміна зазору в спряженні через зношення елементів пари, що треться, призводить до погіршення умов роботи всієї машини або агрегату, що у свою чергу різко погіршує умови роботи і самого спряження. Наступає період швидкого (катастрофічного) зношування (рис. 1.2, ІІІ). Експлуатацію машини у цьому випадку потрібно припинити.

Рис. 1.3. Утворення “рівноважної” шорсткості на деталях спряження – сталь; – бронза

Закономірність зношування і відповідно планування заходів щодо збільшення надійності певного з’єднання машини залежать від виду зношування і конструкції елементу машини. Окрім вказаної вище закономірності зношування у вигляді кривої Лоренца, розрізняють ще чотири характерні типи кривих зношування [ 5 ]. Перший тип – лінійний, властивий плугам, зубам і стінкам ковшів, фрезам лісомеліоративних машин, трубопроводам. Якщо відоме значення граничного зношення робочого органу Δ Uгр, то легко визначається його середній ресурс, як Тгр = Δ Uгр / І. (3) Другий тип кривої характерний наявністю ділянки припрацювання і подальшим монотонним зростанням зношення аж до гранично допустимого значення. Така закономірність спостерігається у шарнірів з підшипниками ковзання, елементів робочих органів, що самозаточуються, інструментів і т.д. Нехтуючи ділянкою припрацювання, середній ресурс у цьому випадку можна визначити за залежністю (3). Третій тип закономірності характерний монотонним і безперервним зменшенням швидкості зношування. Такий закон, зокрема, спостерігається у підшипників ковзання і шестерень за наявності абразивного зношування. У цьому випадку Тгр може бути визначене за формулою:

де п < 1. Четвертому типу властиво збільшення швидкості зношування. Цей закон спостерігається у шарнірів гусеничних ланцюгів та інших деталей, де в зазори спряжень потрапляють абразивні частинки або їх робота супроводжується динамічними навантаженнями. У цьому випадку ресурс може бути визначений із залежності (4), але з п > 1. Розрізняють три основні групи зношування: механічне, корозійно-ме-ханічне, електроерозійне. В свою чергу кожна з цих груп ділиться на окремі види. Механічне зношування відбувається внаслідок механічних дій на поверхню тертя. Воно поділяється на абразивне, гідро- і газоабразивне, ерозійне, гідро- і газоерозійне, кавітаційне, втомне, зношування при заїданні та фретинг-корозії. Вказані вище види зношування відбуваються під час роботи практично будь-якої машини, проте переважання того або іншого виду залежить від зовнішніх умов і специфіки її застосування. Абразивне зношування відбувається внаслідок механічної дії на поверхню металу твердих абразивних (неорганічних) частинок (SiО2 – двоокис кремнію, Fe2О3 – оксид заліза, оксиди Al, Са, Mg, Na та інших елементів), що містяться в ґрунті та пилі. Розміри таких частинок можуть бути 5-120 мкм, що дозволяє їм вільно проникати у незахищені зазори спряжень, а твердість від 12 000 (SiО2) до 25 000 МПа (А12О3), що набагато перевищує твердість робочих поверхонь машин. Інтенсивність абразивного зношування значною мірою залежить від ступеня перевищення мікротвердості абразивної частинки у відношенні до твердості металу робочого органу машини. Так, якщо твердість частинки На співмірна з твердістю металу Нм (На ≈ Нм), то абразивні частинки лише руйнують окисну плівку на поверхні металу (рис. 1.4, а), що активізує процес зношування іншого вигляду – корозійно-механічного. Якщо На > Нм (На = 1, 7 Нм), то абразивна частинка пластично деформує (“відтісняє”) поверхневий шар металу (рис. 4, б). Коли На > 1, 7 Нм, абразивна частинка занурюється гострою гранню у поверхню, проводячи мікрорізання (рис. 4, в). За даними проф. М. М. Хрущова, встановлено, що для чистих металів і термічно необроблених сталей існує лінійна залежність між їх твердістю і зносостійкістю: ε = b Н м, (5) де ε = jм / jет – відносна зносостійкість; jм і jет – відповідно зносостійкість матеріалу і еталону, b – коефіцієнт пропорційності (b = 7, 3).

Рис. 4. Взаємодія абразивної частини

Для термічно оброблених сталей зносостійкість поверхні із збільшенням твердості також зростає, але в меншій мірі. Економічно доцільно підвищувати твердість матеріалу в порівнянні з твердістю абразиву не більше ніж у 1, 3 разу (Нм = 1, 3 На). За подальшого підвищення твердості ефект різко знижується, поверхня стає крихкою і руйнується під дією динамічних навантажень. Гідро- і газоабразивне зношування відбувається внаслідок дії на поверхню твердих частинок, що містяться в рідині (або газі). Гідро абразивне зношування характерне для елементів паливних і гідравлічних систем, двигунів внутрішнього згоряння. Газоабразивне зношування властиве елементам компресорів і пневматичного інструменту, де носієм зважених твердих частинок є стиснуте повітря. Загальною для гідро- і газоабразивного зношування є інтенсивність зношування, яка залежить від кута, утвореного напрямом швидкості потоку і поверхнею (кута атаки). У крихких матеріалів інтенсивність зношування зростає у міру збільшення кута атаки (рис. 1.5), а у пластичних матеріалів інтенсивність зношування максимальна у діапазоні кутів атаки α = 30-40°.

Ерозійне зношування поверхні відбувається у разі дії на неї потоків рідини або газу, рухомих з великими швидкостями. До ерозійного зношування відносяться гідроерозійне і кавітаційне зношування. Ці види зношування порівняно рідко спостерігаються в конструкціях і системах лісогосподарських машин і тому тут не розглядаються. Втомне зношування (пітинг) відбувається за неодноразових циклічних деформацій мікрооб’ємів поверхні. В цьому випадку на поверхні або на деякій порівняно невеликій глибині спочатку утворюються мікротріщини, подальший розвиток яких призводить до вифарбовування матеріалу. Інтенсивність втомного зношування залежить від багатьох чинників: величини залишкової напруги у поверхневому шарі металу; наявність концентраторів напруги у вигляді різного роду включень; шорсткості поверхні та наявності подряпин і задирів на ній і т.д.; розподілу навантажень у спряженні, що визначається зазором, перекосом, пружними деформаціями і т.д.; наявності та типу мастила. У великій мірі на втомне зношування впливають умови тертя (кочення, ковзання або їх комбінація), навантаження і температура поверхонь, що труться, їх твердість і шорсткість, властивості вживаних змащувальних матеріалів. На рис. 1.6 подано залежність напрацювання Тн до появи втомного вифарбовування від навантаження Р, твердості матеріалу НВ і в’язкості змащувального матеріалу μ. Втомне зношування найчастіше відбувається у деталей, що працюють за великих знакозмінних контактних навантаженнях (зубчасті колеса, підшипники кочення, передавальні механізми маніпуляторів). Воно супроводжується збільшенням шуму і вібрацій. Під час розбирання спряжень втомне зношування може визначатися візуально за наявності двох характерних областей: відносній гладкій поверхні країв мікротріщин і шорсткої поверхні дна раковин, що утворилися. Помірне втомне зношування не є небезпечним у невідповідальних спряженнях. Деталі, що мають незначні пошкодження, можуть експлуатуватися. Проте, якщо втомне зношування прогресує, експлуатація спряження повинна бути припинена. Зношування у разі заїдання (задирання) виділяється із розглянутих вище зношувань перш за все інтенсивністю і розглядається як раптова відмова. У разі заїдання відбуваються схоплювання і глибинне виривання макрооб’ємів матеріалу, перенесення його на зв’язану поверхню і дію нерівностей, що утворилися, на обидві тертьові поверхні. Найчастіше явище заїдання відбувається у разі неправильного підбору матеріалу тертьових пар, за порушення правила позитивного градієнта механічних властивостей (dτ / dz) > 0 (рис. 1.7), що визначає відмінність між міцностями адгезійного зв’язку і шарів, що пролягають нижче. В умовах тертя без достатнього шару мастила або загального перевантаження спряження за навантажувальними і температурними умовами інтенсивність процесу залежить від режимів роботи спряження, швидкостей відносного переміщення, навантаження і температури. У цьому випадку розрізняють заїдання внаслідок схоплювання I або II роду. Схоплювання I роду характеризується малими швидкостями ковзання (0, 005-0, 2 м/с) і тиском [(5-100) · 105 Па], що перевищує межу текучості на ділянках фактичного контакту тертьових поверхонь. Температура у цьому разі незначно підвищується, але відбувається інтенсивна пластична деформація, що супроводжується значним зношенням деталей (рис. 1.8, І). За тиску р = 105 Па збільшення відносних швидкостей ковзання є понад 0, 05 м/с, у цьому разі відбувається припинення схоплювання I роду, оскільки адгезійні зв’яз-ки між мікрооб’ємами тертьових поверхонь, руйнуються без їх пошкодження. До поверхонь вільно поступає повітря, і зношування стає окислювальним. У міру подальшого підвищення тиску металеві зв’язки утворюються і за високих швидкостях ковзання, що призводить до схоплювання II роду (рис. 8, ІІ і ІІІ).

Рис. 7. Різноманітні варіанти………………….

Схоплювання II роду характеризується значним підвищенням температури у зоні контакту, зменшенням міцності і, як наслідок, інтенсивнішим зношуванням. Заїдання поверхонь, по суті, є аварійним станом пари, що треться, і тому його слід унеможливити правильним проектуванням, якісним виготовленням і грамотною експлуатацією машини.

Рис. 1.8. Залежність інтенсивності зношування у разі заїдання від швидкості υ і питомого тиску р: I – зона інтенсивної пластичної деформації; II-III – зони схоплювання (заїдання)

Зношуванням за фретинг-корозії називають процес механічного зношування дотичних деталей за малих коливальних відносних переміщеннях. Воно відбувається зазвичай на поверхнях валів з напресованими на них муфтами, дисками або обоймами підшипників ковзання; на осях і маточинах коліс, опорних кільцях пружин, шпонкових і шліцевих з’єднаннях; на опорних поверхнях корпусів двигунів і редукторів. Характерними ознаками фреттинг-зношення є налипання матеріалу, поява раковин і тріщин. Зношування приводить до порушення необхідних посадок і герметичності у з’єднаннях. Корозійно-механічне зношування характеризується окисленням на поверхнях спряження. Внаслідок тертя менш міцні, ніж початковий метал, плівки оксидів відділяються разом з іншими частинками. Є два види корозійно-механічного зношування: окислювальне і фретинг-корозія. Окислювальним називають зношування, за якого головний вплив на інтенсивність процесу здійснює утворення оксидів. Швидкість зношування у цьому разі невелика (0, 05-0, 1 мкм/ч). Процес стає інтенсивнішим у разі підвищення температури і вологості. Фреттінг-коррозією називають процес зміни спряжених поверхонь деталей за малих коливальних переміщеннях (вібрація, періодичний згин або кручення). Як показує назва, цей процес супроводжується утворенням на поверхнях тертя оксидів. За фреттинг-коррозії втомна міцність поверхні знижується у 3-6 разів, а характерною ознакою є наявність на поверхнях тертя раковин, у які втиснули оксиди, що відрізняються за кольором від основного металу. Цей вид зношування призводить або до порушення виду посадки спряження (у разі винесення оксидів за його межі), або до заїдання і заклинювання, якщо оксиди залишаються на місці. Зношування під дією електричного струму включає тільки один вид – електроерозійне. Електроерозія полягає у вириванні частинок металу під дією електричних розрядів, що виникають, як правило, у разі розмикання і замикання електричних контактів (наприклад, у переривниках, реле, електродвигунах і т.д.).

2.3. Методи вимірювання зношення деталей (може додати скорочено)

Розрізняють практичні та дослідницькі методи вимірювання зношення деталей. До практичних відносяться, наприклад, методи мікрометричних вимірювань, профілографування, за зміною параметрів спряження і показників функціонування. Дослідницькі включають методи штучних баз і зміни радіоактивності. Метод мікрометричних вимірювань оснований на безпосередньому періодичному вимірюванні контрольних розмірів деталей за допомогою мікрометрів, штангенциркулів, нутромірів та інших вимірювальних інструментів або мікроскопів. У цьому разі гранична точність вимірювання 0, 01-0, 001 мм. За потреби отримання вищої точності, особливо у дослідницьких роботах, застосовуються голографічні або лазерні інструменти. Метод профілографування оснований на порівнянні профілограм контрольної ділянки деталі до початку роботи деталі та у міру накопичення зношення після закінчення певних проміжків часу. Перевагою цього методу є висока точність і можливість аналізу характеру процесу зношування. Недолік – необхідність розбирання вузла. Як засоби вимірювань використовуються профілографи і профілометри ИЗП-5, ИЗП-17, ИТП-21, ИТП-201.

|

(1)

(1)

(4)

(4)