Электроды для дуговых сталеплавильных печей

Электроды предназначены для подвода электричества в рабочее пространство печи. От физических свойств и качества изготовления электродов в значительной степени зависят процессы теплообмена в печи, производительность электропечной установки, себестоимость и качество металла. К электродам предъявляют следующие требования: 1. Возможно низкое удельное электросопротивление и минимальные в них потери электроэнергии. 2. Достаточно высокая механическая прочность на сжатие, изгиб и растяжение, исключающая поломки электродов, вызывающие простои и нарушающие нормальный технологический цикл. 3. Высокая термостойкость, исключающая растрескивание и скалывание электродов под влиянием резких колебаний температуры, что особенно характерно для печей с открытой дугой. 4. Удовлетворительная обрабатываемость на станках. 5. Возможно более высокая температура начала интенсивного окисления на воздухе. 6. Возможно более низкая стоимость, так как стоимость электродов зачастую выше платы за израсходованную электроэнергию в себестоимости стали. 7. Минимальное содержание золы и серы.

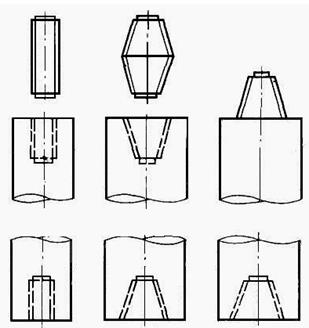

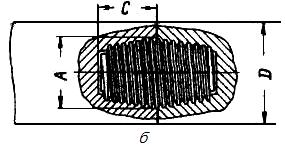

В дуговых сталеплавильных печах применяют угольные или чаще графитированные электроды, имеется опыт использования трубчатых электродов. Можно считать точно установленным, что выдувание дуги из-под трубчатого электрода меньше (а экранирование электродом больше), чем из-под сплошного, так как дуга горит по краю осевого канала. По зарубежным данным, при применении трубчатых электродов наблюдается увеличение использования мощности в период расплавления с 0,84–0,85 до 0,93–0,94, дуга горит устойчивей, Ток внутрь рабочего пространства дуговых печей проходит по угольным или графитированным электродам. Вначале электродами являлись квадратные или круглые угольные бруски; по мере сгорания их заменяли новыми, а оставшиеся огарки выбрасывали или размалывали. Позже перешли на наращиваемые электроды (рис. 2.1), которые можно использовать целиком.

Преимуществом конических ниппелей является удобство их свинчивания — для этого достаточно двух оборотов, в то время как при цилиндрических ниппелях требуется при свинчивании сделать 10–12 оборотов. Для удобства транспортировки и эксплуатации электроды изготавливают длиной 1000–2400 мм; на печи требуется большая длина «свечи», поэтому работающий электрод состоит из двух или трех секций, соединенных ниппелями. По мере обгорания нижней части электрода электрододержатель опускается все ниже, и когда он оказывается вблизи своего нижнего положения у свода, производят наращивание его и перепуск. На небольших печах эта операция может осуществляться на самой печи. В верхний торец установленной в электрододержателе электродной свечи, предварительно сняв с него защитный колпачок, предохраняющий от пыли, ввинчивают ниппель, а в очередную секцию электрода с верхнего конца — металлический ниппель с кольцом. За это кольцо секцию подхватывают крюком крана цеха и поднимают над печью, устанавливая над наращиваемой «свечой». Металлический ниппель скреплен с кольцом шарнирно, так что он может поворачиваться вокруг своей оси. Висящую секцию электрода, осторожно опуская и поворачивая, навинчивают на ниппель в верхнем торце «свечи». После этого начинают перепуск «свечи», для чего ослабляют зажим электрододержателя, и «свеча» повисает на крюке крана. Каретку (или стойку) печи поднимают в крайнее верхнее положение, электрододержатель вновь зажимают, и он принимает на себя массу электрода. Чтобы не увеличивать простоев печи, наращивание и перепуск электродов стараются осуществлять между плавками.

Недостатком метода наращивания электродов на печи являются тяжелые условия работы и легкость поломки ниппеля. Поэтому на крупных печах наращивание и перепуск электрода ведут иначе. В пролете, кран которого проходит над печью, обычно в одном из его концов, устанавливают специальную стойку (этажерку), в которой стоят заранее наращенные «свечи». При смене отработанной электродной «свечи» ее подхватывают крюком за кольцо ввинченного в верхний торец металлического ниппеля, электрододержатель ослабляют, «свечу» извлекают из печи и устанавливают в одно из свободных гнезд. Готовая электродная «свеча» поднимается, подносится к печи и закрепляется в нужном положении в электрододержателе. Электродные «свечи» наращивают на стойке после их остывания в нормальных условиях и поэтому гораздо тщательнее. Недостатками этого метода являются несколько большее окисление электродов в период их остывания в стойке благодаря свободному доступу к ним воздуха и необходимость в большей высоте подъема крюка крана. В настоящее время для наращивания электродов больших диаметров разработана механизированная стойка, в которой зажатие, перемещение и навинчивание электродов осуществляются с помощью гидравлического и электромеханического приводов. Угольные электроды изготавливают диаметром 100—1200 мм; электроды диаметром выше 400 мм имеют конический ниппель, нарезанный прямо на одном из концов электрода, а на другом его конце делают соответствующее коническое углубление с резьбой (рис. 2.1, в). Угольные электроды изготавливают из антрацита или термоантрацита (прокаленного антрацита), кокса, нефтяного кокса, каменноугольного пека и смолы. Эти материалы после прокаливания (удаления летучих и влаги), дробления и помола смешивают в подогретом состоянии в бегунах, причем выдерживается весьма точно не только соотношение отдельных компонентов по массе, но и подбор их грануляционного состава. Перемещенную массу продавливают через мундштуки прессов под давлением 25–40 МПа. Полученные сырые электроды устанавливают вертикально в обжигательных печах и пересыпают дробленым антрацитом и коксовой мелочью во избежание окисления. Температуру в печах медленно поднимают в течение примерно 150 ч до 1300°С, затем ее снижают, вынимают готовые электроды из печи и передают в механический цех для обработки торцов под ниппеля. Графитированные электроды изготавливают не из естественного графита, имеющего неподходящие и к тому же нестабильные механические и электрические свойства, а только из искусственного электрографита путем графитизации угольных электродов. Графитированные электроды намного дороже угольных; тем не менее на сталеплавильных печах в настоящее время применяются почти исключительно графитированные электроды из-за их существенных преимуществ (табл. 2.1). Таблица 2.1

Основные свойства графитированных и угольных электродов

Из таблицы видно, что расход графитированных электродов на ДСП в 2,0–2,5 раза меньше по сравнению с угольными, что в значительной мере компенсирует их большую стоимость. Основным достоинством графитированных электродов является их меньшее удельное электрическое сопротивление. Это позволяет применять электроды меньшего диаметра по сравнению с угольными, что облегчает конструкцию стоек, кареток и электрододержателей и уменьшает электрические потери в электродах. В эксплуатации графитированные электроды намного удобнее угольных: они более прочны, меньше окисляются, не требуют специальных паст для смазывания сращиваемых стыков в целях уменьшения переходного сопротивления. Кроме того, применение графитированных электродов уменьшает науглероживание стали. Поэтому угольные электроды применяют сейчас лишь на некоторых малых печах для фасонного литья и для плавки неответственных сталей. Графитированные электроды выпускаются диаметром от 75 до 600 мм. Введение печей сверхвысокой мощности и значительное увеличение вторичных токов у наиболее мощных из них привели к трудностям в канализации этих токов через электроды. Обычные электроды диаметром 600 мм пропускают максимальный ток, равный 42 000 А, а если учесть, что в печах сверхвысокой мощности сокращен период рафинирования, то эту цифру применительно к ним можно поднять до 50 000 А. Однако новая печь емкостью 100 т имеет рабочий ток, доходящий до 60 кА, а 200-тонная печь мощностью 125 мВ·А будет иметь рабочий ток 87 кА. Поэтому в настоящее время развернуты работы по изменению технологии графитирования электродов с целью снижения их удельного сопротивления и повышения пропускной способности. Результатом этих работ за рубежом явилось создание электродов диаметром 600 мм с пропускной способностью до 75–85 кА. Существенный интерес представляют также работы по нанесению на электроды защитного покрытия, сохраняющего их от окисления. Состав покрытия разработан в НРБ; оно получило распространение как в нашей стране, так и за рубежом. Этипокрытия позволили снизить расход электродов на 20 % или повысить примерно на столько же их пропускную способность по току. На дуговых печах косвенного действия применяют только графитированные электроды, так как менее прочные угольные не могут работать в горизонтальном положении. Технические данные электродов различных марок угля и графита приведены в табл. 2.2 и 2.3. Свойства электродов зависят от способа их изготовления и качества применяемых материалов. Ниже приведена технология изготовления электродов, объясняющая их физические свойства. Сырьем для изготовления электродов служат высококачественный антрацит, нефтяной кокс с низким содержанием золы и каменноугольный пек. Графитированные электроды изготовляют преимущественно из нефтяного кокса. Антрацит или кокс сначала прокаливают при высокой температуре для удаления загрязняющих и летучих веществ и понижения электросопротивления, затем смешивают с пеком в специальных подогреваемых мешалках. Смесь должна быть определенного гранулометрического состава в зависимости от размеров электродов. В результате тщательного смешивания жидкий пек охватывает все зерна и связывает их между собой. Из полученной массы прессуют электроды в специальных прошивных прессах. Вышедшие из пресса так называемые «зеленые» электроды сушат и затем обжигают при высокой температуре. Обжиг представляет собой длительную и энергоемкую операцию. В результате обжига получают твердые электроды, которые после механической обработки направляют к потребителю (угольные электроды) или подвергают так называемой графитизации: длительному нагреву при температуре 2000–2400°С. Графитизацию осуществляют в электропечах сопротивления прямого нагрева, причем в качестве сопротивления служат сами электроды, которые во избежание окисления засыпают угольным порошком. На эту операцию затрачивают значительное количество электроэнергии — 7000–8000 кВт∙ч/т. В процессе графитизации изменяется кристаллическое строение электрода, в результате чего сильно снижается удельное электросопротивление и улучшаются другие свойства. Графитированные электроды обрабатывать механически значительно легче угольных. Физические свойства графитированных электродов зависят при прочих равных условиях от диаметра, так как с увеличением диаметра затруднительно получить равномерные гранулометрический состав, обжиг и графитизацию. Таблица 2.2 Технические данные угольных электродов

Таблица 2.3 Технические данные графитированных электродов

Удельное электросопротивление

Для этого с обоих концов каждого электрода выполняют гнезда с винтовой нарезкой, в которые и ввинчивают ниппель. Раньше применяли только цилиндрические ниппели (рис. 2.5, а), но в последние годы появились бочкообразные (рис. 2.5, б) ниппели. Они более прочные при испытании на изгиб, с их помощью можно сильней стянуть электроды при меньшем числе оборотов для свинчивания (для бочкообразного ниппеля требуется всего три оборота).

Таблица 2.4

Зависимость крутящего момента от диаметра электрода

Таблица 2.5

Качество ниппельного соединения (в относительных единицах)

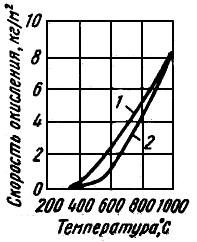

В результате резко возрастает окисление электрода (рис. 2.4), диаметр его уменьшается, и это ведет к поломкам электрода, в особенности в момент наклона печи для слива металла.

В печах с зависимой дугой электрод представляет собой прежде всего участок токоподвода (короткой сети). Однако этот участок отличается от других участков короткой сети следующим: 1.Через электрод из печи теряется значительное количество тепла, так как температура части его, находящейся внутри печи, значительно выше температуры внешней части. На печах с зависимой дугой электроды после каждой плавки вынимают из печи, они остывают и теряют тепло. Тепло теряется также при свинчивании электродов вне печи на станках. 2. Электрод быстро расходуется, стоимость электродов в себестоимости стали иногда превышает стоимость электроэнергии. 3. Электрод служит экраном, регулирующим направленный теплообмен в дуговых печах. Особенно это важно для печей с зависимой дугой.

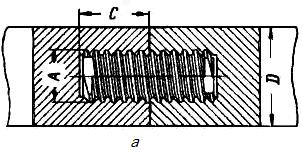

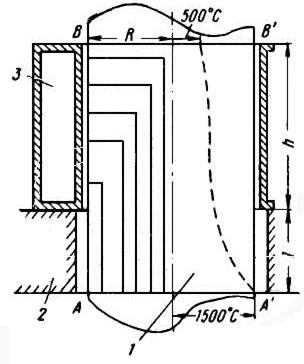

Электрические потери в электроде примерно обратно пропорциональны квадрату диаметра электрода, а тепловые потери прямо пропорциональны. Электрические потери в электроде сосредоточены на его внешнем участке от середины электрододержателя до внутренней поверхности свода. Тепло, выделяемое электродом внутри печи, следует считать полезным теплом. Тепло теряется на участке электрода от внутренней поверхности свода (сечение АА', рис. 2.6) до верхнего края холодильника (сечение ВВ');в сечении АА' температура электрода примерно равна температуре печи, в сечении ВВ' и выше (

Окисление электродов возрастает с повышением температуры (рис. 2.4) прямо пропорционально окисляющейся поверхности (практически это боковая поверхность) и увеличивается с ростом концентрации кислорода в окружающей среде, в частности при недостаточном уплотнении электродных отверстий в своде. В зависимости от качества уплотнения расход на окисление может изменяться в несколько раз. При данной силе тока зависимость расхода электродов в результате окисления имеет минимум при определенном С увеличением диаметра электрода плотность тока уменьшается, электрод нагревается меньше (температура его поверхности снижается), интенсивность окисления резко падает, но возрастает боковая поверхность электрода (пропорционально

|

несколько выше, но расход трубчатых электродов на 2–10 % больше по сравнению с расходом обычных сплошных электродов.

несколько выше, но расход трубчатых электродов на 2–10 % больше по сравнению с расходом обычных сплошных электродов.

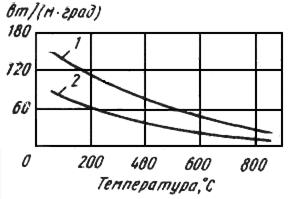

с увеличением диаметра электродов увеличивается, причем на оси оно больше, чем на периферии и различно в поперечной плоскости и у концов. Температурный коэффициент а у графитированных электродов до 50–550°С отрицательный, выше 550°С — положительный, так что удельное электросопротивление р в этой области температур минимальное (рис. 2.2):

с увеличением диаметра электродов увеличивается, причем на оси оно больше, чем на периферии и различно в поперечной плоскости и у концов. Температурный коэффициент а у графитированных электродов до 50–550°С отрицательный, выше 550°С — положительный, так что удельное электросопротивление р в этой области температур минимальное (рис. 2.2):  Ом∙мм2/м(или 8–10 мкОм·м) [14].

Ом∙мм2/м(или 8–10 мкОм·м) [14].

— удельное сопротивление при 0°С;

— удельное сопротивление при 0°С;

С

С

равны 1/3 моментов, разрушающих ниппель.

Крупные электроды свинчивают на специальном станке. Графитированные электроды можно свинчивать всухую, но электроды большого диаметра при большой силе тока целесообразно свинчивать на пеке или на пасте во избежание самоотвинчивания, вызываемого вибрацией электродов под влиянием электродинамических сил.

Сопротивление ниппельного контакта с пастой примерно в 4 раза меньше сопротивления контакта без пасты.

Повышенное сопротивление ниппельного контакта вызывает резкое увеличение электрических потерь и перегрев электродов в месте соединения.

равны 1/3 моментов, разрушающих ниппель.

Крупные электроды свинчивают на специальном станке. Графитированные электроды можно свинчивать всухую, но электроды большого диаметра при большой силе тока целесообразно свинчивать на пеке или на пасте во избежание самоотвинчивания, вызываемого вибрацией электродов под влиянием электродинамических сил.

Сопротивление ниппельного контакта с пастой примерно в 4 раза меньше сопротивления контакта без пасты.

Повышенное сопротивление ниппельного контакта вызывает резкое увеличение электрических потерь и перегрев электродов в месте соединения.

, мм

, мм

, Н∙м

, Н∙м

< 500 ¸ 550°С). Весь тепловой поток из печи

< 500 ¸ 550°С). Весь тепловой поток из печи  должен отводиться через холодильник (не проходить через сечение ВВ').

должен отводиться через холодильник (не проходить через сечение ВВ'). <

<  — из печи отводится тепло, температура электрода внутри печи ниже температуры свода;

— из печи отводится тепло, температура электрода внутри печи ниже температуры свода;  (длина «свечи» примерно пропорциональна

(длина «свечи» примерно пропорциональна  ).

Расход электродов включает в себя расход в результате распыления в самой дуге и окисления. Расход на распыление неизбежен. По опытным данным он пропорционален количеству выделяющейся в дуге электроэнергии и составляет для графитированных электродов в сталеплавильных печах примерно 2 кг на 1000 кВт∙чэлектроэнергии.

).

Расход электродов включает в себя расход в результате распыления в самой дуге и окисления. Расход на распыление неизбежен. По опытным данным он пропорционален количеству выделяющейся в дуге электроэнергии и составляет для графитированных электродов в сталеплавильных печах примерно 2 кг на 1000 кВт∙чэлектроэнергии.

— радиус электрода;

— радиус электрода;

— толщина свода;

— толщина свода;

— высота холодильника;

температура поверхности

электрода внутри холодильника;

_______ направление тепловых потоков

на участке электрод — холодильник

— высота холодильника;

температура поверхности

электрода внутри холодильника;

_______ направление тепловых потоков

на участке электрод — холодильник

. При очень малых

. При очень малых