Футеровка дуговой сталеплавильной печи

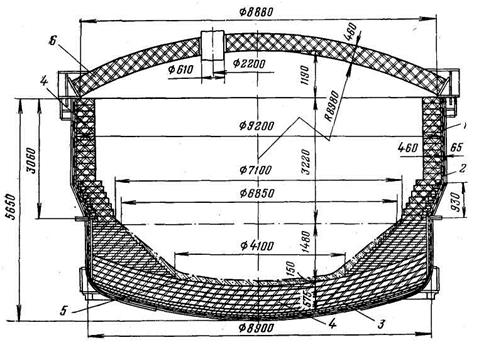

Футеровка дуговых сталеплавильных печей состоит из трех основных частей: подины, кладки стен и свода. Основанием футеровки, вмещающим ванну печи, служит подина, играющая существенную роль при плавке стали. Она работает в тяжелых тепловых и механических условиях. На раскаленную подину укладывается при загрузке холодная шихта; подина испытывает резкие температурные колебания, удары и давление, поэтому она должна иметь необходимую механическую прочность при температуре 800—1000°С. При перемешивании жидкой ванны подина подвергается размывающему действию расплавленной стали. Наконец, подина должна иметь тепловое сопротивление, достаточное для того, чтобы обеспечить минимальный температурный перепад по глубине ванны. Тепло в печи выделяется в дугах, у поверхности металла, и тепловой поток направлен от поверхности к подине. При установившемся тепловом режиме ванны значение этого теплового потока определяется тепловыми потерями через подину, которые обусловливают температурный перепад по высоте металла. Поэтому подину дуговой печи выполняют из трех слоев (рис. 1.4): внутреннего набивного, необходимого для того, чтобы образовать ванну со стенками, непроницаемыми для жидкого металла; среднего, состоящего из кирпичной огнеупорной кладки и воспринимающего механическую нагрузку от набивного слоя; наружного теплоизоляционного слоя, работающего в более легких тепловых условиях и обеспечивающего необходимое тепловое сопротивление подины. Для «основных» печей внутренняя и средняя части подины выполняются из магнезита или доломита, для «кислых» печей — из динаса и кварцевого песка. Наружная часть кладки (теплоизоляция) выполняется из шамотового или диатомитового порошка и асбеста. Подину основной дуговой сталеплавильной печи готовят следующим образом: на металлический каркас дна печи укладывают слой листового асбеста толщиной около 20 мм или насыпают слой шамотного или диатомитового порошка толщиной 30—40 мм.

На этот подготовительный слой, скрывающий все неровности кожуха (например, сварочные швы), укладывают «на плашку» в один - два слоя шамотные кирпичи (рис. 1.5, б), а на них «на ребро» несколько (в зависимости от размера печи) рядов огнеупорного кирпича (рис. 1.5, в). Магнезитовые кирпичи укладывают без раствора, тщательно притирая их друг к другу. Швы и ряды кирпичей пересыпают мелким магнезитовым порошком; для лучшего заполнения швов кладка каждого ряда простукивается деревянными молотками. Ряды кирпичей должны взаимно перекрываться, т. е. швы соседних рядов не должны совпадать. Через каждые пять — восемь кирпичей (рис. 1.5, б и в) в обоих направлениях необходимо делать температурные швы шириной 3—4 мм. Набивной слой подины представляет собой массу, состоящую из магнезитового или доломитового порошка или их смеси, связанных каменноугольной смолой или жидким стеклом. Так как в нашей стране магнезитовый порошок достаточно дешев, а подины на доломите менее стойки, последний в футеровках отечественных печей почти не применяется. Толщина набивки составляет 150 мм у небольших печей и доходит до 250 — 300 мм у самых крупных. Перед набивкой подины кладку хорошо просушивают. Магнезитовый порошок просеивают и смешивают с предварительно обезвоженной каменноугольной смолой. Обычно количество смолы составляет 10—12 % по массе.

Смесь магнезита со смолой, подогретую до 80—85°С, насыпают слоем до 25 мм на очищенную и промазанную смолой поверхность кладки, подогретую до 60—70°С. Массу трамбуют пневматическими трамбовками, бойки которых время от времени подогревают. Затем наносят следующие слои такой же толщины, пока не будут достигнуты нужная толщина и конфигурация набивной части подины и откосов. Так как набивка подины на смоле является длительной операцией, занимающей 10—12 смен, и связана с необходимостью варки смолы, в основных печах все шире применяют набивку подин на жидком стекле. В этом случае магнезитовый порошок смешивают с 6 % жидкого стекла, нагретого до 50—60°С, в количестве, необходимом для того, чтобы смесь образовывала при сжатии рукой прочный комок. Смесь насыпают на подогретую и смазанную жидким стеклом кладку слоями 25 — 30 мм и уплотняют вручную легкими трамбовками. Время, необходимое на набивку подины на жидком стекле, в 3 — 4 раза меньше, чем при набивке на смоле. Кроме того, такая подина не науглероживает металл первых плавок. Подина, набитая на смоле и жидком стекле, выдерживает до 1500 плавок, а иногда и больше. Большой срок службы-подины обеспечивают тем, что после каждой плавки ее и откосы «заправляют» — забрасывают в образовавшиеся ямы и выбоины магнезитовый порошок или размолотые отходы магнезитового кирпича с небольшими добавками огнеупорной глины и металлической стружки или окалины. Попадая на раскаленную поверхность подины, эта масса приваривается к ней, и первоначальная конфигурация подины восстанавливается. В малых печах подину заправляют вручную, в крупных — с помощью специальной установки. После набивки подину прогревают и сушат сначала с помощью костров из дров и кокса, а затем дугами, зажженными между электродами печи и положенными на ее подину кусками электродного боя. Сушка длится 6—12 ч. Стены основной печи обычно выкладывают из магнезитового кирпича всухую с пересыпкой швов магнезитовым порошком. Так как ванна печи имеет круглую форму, то, кроме нормальных кирпичей, применяют фасонные. Они более стойки по сравнению с тесаными, поэтому теску кирпичей желательно свести к минимуму. Через каждые 1200—1500 мм в стенах оставляют вертикальные температурные швы шириной 10—15 мм радиального направления, заполненные толем (рис. 1.5, а). Стены, имеющие небольшой уклон от вертикали, долговечнее. В малых печах такую форму придают стенам при цилиндрическом кожухе за счет их утончения вверху. В более крупных печах кожух выполняют цилиндроконическим, расширяющимся кверху, или ступенчатым с доведением угла наклона нижней части стен до 25°. Теплоизоляционный слой стен состоит из листа асбеста толщиной 10—15 мм, слоя диатомитового порошка толщиной 30—40 мм и слоя шамотного кирпича 65 мм. Слой порошка является не только теплоизолирующим, но и амортизирующим, воспринимающим давление стен при их расширении. Теплоизоляция стен в настоящее время не применяется. В последнее время нашли применение также так называемые армированные магнезитовые кирпичи, как бы упакованные с четырех сторон в тонкие стальные кассеты. Образующиеся при окислении кассет окислы железа заполняют швы и, компенсируя усадку кирпичей, связывают их. Иногда вместо кирпичей в горизонтальных швах в каждом ряду укладывают жестяные прокладки. Стойкость стены основных печей несравненно ниже, чем подины. Стены из магнезитовых кирпичей работают 80—100 плавок в крупных печах и до 150—200 плавок в мелких. Стены из армированных кирпичей работают 150—250 плавок. Большие цифры относятся к малым печам и менее теплонапряженным процессам плавки. Рабочие окна печи обрамляют столбиками и перекрывают аркой из одного или двух рядов кирпича «в перевязку» (рис. 1.6). Отношение стрелы арки к ее ширине h/bрекомендуется брать для магнезитовых кирпичей равным 1/7—1/8. Срок службы арок должен соответствовать сроку службы стен. Для его увеличения иногда прибегают к охлаждению арки, помещая надней водоохлаждаемые змеевики, замурованные в кладку. Иногда внутреннюю часть арки заменяют перекрывающей пролет рабочего окна стальной водоохлаждаемой коробкой.

Взамен динаса в отечественной практике преимущественно начинает применяться термостойкий хромомагнезит, запасы сырья для которого в России весьма велики. Своды из такого кирпича служат в 1,5—2 раза дольше динасовых и в настоящее время широко применяются на печах отечественных металлургических заводов. Недостатками хромомагнезита являются его высокая теплопроводность и большая плотность по сравнению с динасовым, что приводит к утяжелению сводов. Своды дуговых печей выкладывают вне печи на специальном деревянном, обитом листовой сталью, или на отлитом из чугуна шаблоне, имеющем форму внутренних очертаний свода. На шаблоне устанавливают в местах, где должны находиться отверстия для электродов, три цилиндрические болванки для соблюдения правильности расположения сводовых отверстий. Так же фиксируют и отверстия для газоотвода и кислородной фурмы, если они располагаются на своде.

Своды из фасонных кирпичей служат дольше, так как подтеска кирпичей ослабляет их; кроме того, сборка сводов из фасонных кирпичей требует значительно меньше времени. При применении фасонов можно среднюю, наиболее быстро разрушаемую часть свода делать более толстой и тем самым увеличить срок ее службы.

В особо тяжелых условиях оказалась, футеровка крупных ДСП при переводе их на сверхвысокую мощность. Несмотря на перевод таких печей на работу по окончании расплавления на более низкое напряжение и, следовательно, на короткие дуги, разгар футеровки в «горячих точках» против электродов стал недопустимым, вызывая чересчур частые ремонты и увеличение расхода огнеупоров. Борьба с разгаром футеровки велась по двум направлениям. Одно из них — поиск новых, более стойких огнеупорных материалов. В нашей стране широко применяется термостойкий хромомагнезитовый кирпич не только для сводов, но и для выкладки стен печей. За рубежом распространено применение плавленого магнезита в виде зерен для набивки подин и блоков и пиленых из плавленого магнезита кирпичей, смолодоломитовых и смоломагнезитовых огнеупорных изделий, а также высокоглиноземистых кирпичей на базе бокситов. Другим направлением явилось снижение толщины футеровки. Вообще теплоизоляция дуговых печей значительно более тонкая по сравнению с печами сопротивления. Поэтому температура на кожухах дуговых печей достигает 150 — 180°С, а на наружной поверхности свода 300°С; при износе футеровки (перед ремонтом) температуры еще выше. Объясняется это тем, что огнеупорные материалы работают в дуговых печах на пределе своих возможностей, обращенные внутрь печного пространства слои кирпичей не имеют достаточной прочности, чтобы выдерживать приходящиеся на них усилия, и последние воспринимаются поэтому наружными, более холодными частями кирпича. Теплопроводность огнеупорных материалов велика, и если снабдить печь хорошей теплоизоляцией, то перепад температур в огнеупорном слое уменьшится и температура наружных слоев огнеупорных кирпичей повысится до величины, близкой к температуре внутренних слоев. Таким образом, с точки зрения повышения стойкости футеровки желательно увеличение ее охлаждения, но последнее приносит рост тепловых потерь. Однако у крупных современных печей тепловые потери корпуса печи вообще малы, составляя 5—7 % общей затраты тепла. Поэтому именно у этих печей целесообразным оказалось снижение толщины как футеровки стен, так и свода иподины. В настоящее время предусматривается снижение толщины стен мощных печей с 500—600 до 300—340 мм и подины с 900—1000 до 600 мм. В Японии были проведены интересные опыты по водяному охлаждению наиболее горячих точек футеровки стен печей. Наилучшие результаты были получены при применении несколько выше уровня жидкого металла сплошного пояса, состоящего из медных, охлаждаемых водой кессонов. Оказалось, что при работе печи весьма скоро на внутреннюю поверхность кессона набрызгивается слой шлака, образующий малотеплопроводящее покрытие, защищающее материал кессона от коррозии и снижающее тепловые потери, составляющие около 150 кВт∙ч/м2 или 10 кВт∙ч/т, в то время как стоимость более частого ремонта футеровки превышает стоимость этого дополнительного расхода электроэнергии. Срок службы водоохлаждаемых кессонов определяется в 3000 ч. В дуговых печах, работающих «кислым процессом», огнеупором служит динас. Подину печи изготавливают так же, как и у основных печей, но вместо магнезитовых кирпичей кладут динасовые, а набивку делают из кварцевого песка на жидком стекле. Свод, стены, арки и столбики кислых печей выкладывают из нормальных или фасонных динасовых кирпичей. Так как динасовый кирпич при нагреве расширяется, совершенно необходимо оставлять в кладке температурные швы через каждые несколько кирпичей и закладывать в швы куски фанеры или толя, которые при разогреве выгорают, тем самым позволяя расширяться кирпичам. Такие прокладки ставят и в своде, и в кладке стен и подины. В кислой печи кладка работает в значительно более легких условиях, чем в основной печи, так как здесь период пребывания в печи жидкого металла, когда температурные условия особенно тяжелы, сравнительно невелик. Поэтому в ней стойкость футеровки значительно выше: подина служит более 1500, стены — до 200, а своды иногда до 300—400 плавок.

|