ТЕМА: «Класифікація пристроїв. Основні вузли і деталі».

Навчальні питання: 1. Класифікація пристроїв. Основні класифікаційні ознаки і типи по групах. 2. Установчі затискають, поворотні і ділильні пристрої. 3. Деталі для направлення інструментів і корпусу.

1. П ристосування – це технічний пристрій, присоединяемое до машини (устаткуванню) або використовується самостійно для установки, базування, закріплення предметів виробництва або інструменту при виконанні технологічних (у тому числі контрольних, регулювальних, випробувальних, транспортних і ін) операцій. Все різноманіття конструкцій пристосувань класифікують на групи і підгрупи. Класифікація пристроїв: 1. За цільовим призначенням: · для установки (закріплення) виробів на обладнанні - токарному, фрезеровочного, свердлильному, шліфувальному та ін.; · для установки обробних інструментів - патрони, затискачі, оправлення і др.; · складальні пристосування; · контрольні пристосування; · транспортно-кантувальна.

2. За ступенем спеціалізації: · універсальні; · спеціалізовані; · спеціальні.

3. За джерела енергії привода: · пневматичні; · пневмогідравлічні; · гідравлічні; · електромеханічні; · магнітні; · вакуумні; · відцентрово-інерційні.

4. За ступенем використання енергії неживої природи: · ручні; · механізовані; · напівавтоматичні; · автоматичні. 5. Залежно від конкретних організаційно-технічних умов (системи · універсально-налагоджувальна; · універсально-складальна; · універсально - безналадочние; · сборно - разборная; · спеціалізована - налагоджувальна; · неразборная спеціальна.

2. Засоби механізації затиску верстатних пристосувань. Ефективність від їх застосування виходить: · за рахунок збільшення продуктивності в результаті підвищення рівня механізації (автоматизації) і скорочення основного і допоміжного часу при виконанні основного переходу і виключення розмітки і вивірки заготовок при установці на верстатах; · підвищення точності обробки (складання, контролю) та усунення похибок; · расширения технологических возможностей универсального оборудования; · полегшення умов праці; · скорочення чисельності робітників і зниження їх кваліфікації; · підвищення безпеки роботи і зниження аварійності і т.п.

Все різноманіття пристосувань включає в себе такі основні групи · настановні - для деталі; · установчі та напрямні - для інструменту; · затискні; · допоміжні; · корпусу. Установчі елементи (опори). Вибір характеристик опор (типу, розмірів, точності виконання і просторового розташування настановних елементів) виробляють в результаті аналізу характеристик технологічних баз (форми, розмірів, точності і розташування). Базування вироби може відбуватися: · по площинах - застосовують точкові нерухомі опори. При установці деталей на необроблені базові поверхні використовують постійні опори з рифленою і сферичної головками, а також регульовані опори. Установку деталей обробленими базами здійснюють на опори з плоскою головкою і опорні пластини; · за зовнішніми циліндричним поверхнях - оброблювані деталі встановлюють на широкі або вузькі призми, втулки і полувтулкі, цанги, кулачки самоцентрує і подібні установчі та установочно-затискні елементи; · по внутрішніх баз - на циліндричні та зрізані пальці, сухарі, різні оправлення, кулачки розтискних пристроїв та ін елементи; · по центровим отворам - на центрові гнізда і конічні фаски; · з профільних поверхнях - (зуби шестерень, шліци і пр.) виробляють за допомогою роликів, кульок і др. Для спрощення ремонту настановні елементи доцільно Елементи для установки та орієнтування інструмента. Якщо деталі обробляються на фрезерних верстатах, то їх налаштування на необхідний розмір проводиться за допомогою різних установок (висотних і кутових) з використанням різних щупів (плоских і циліндричних), які розміщують між ріжучим лезом і установкою. Підвищити жорсткість різального інструменту і точність обробки при виконанні отворів на свердлильних і розточувальних верстатах можна за рахунок застосування кондукторних і направляючих втулок, їх застосування усуває розмітку, зменшує відведення осі і розбивку оброблюваних отворів. Точність діаметра отворів підвищується в середньому на 50%. Затискні елементи та механізми пристосувань. Затискні механізми призначені для надійного і стабільного закріплення застережливого вібрацію і зсув заготовки щодо опор пристосування при обробці, а також для забезпечення необхідної точності. Затискні механізми відповідно до їх пружними характеристиками можуть мати пряму (гвинтові, клинові, ексцентрикові і т.п.) або складну (пневматичні, гідропневматичні прямої дії) залежність між прикладеною силою і пружним переміщенням. Ефективність закріплення залежить від сили закріплення, напрямки та місця її застосування. У ручних затискних механізмах сила на рукоятці не повинна перевищувати 150 Н. Гвинтові затискні механізми знаходять широке застосування в пристосуваннях внаслідок простоти і компактності конструкції. У них широко використовуються стандартні деталі, вони можуть створювати значні зусилля при невеликому моменті на приводі. Недоліки - великий час спрацьовування і нестабільність сил закріплення. Ексцентрикові затискні механізми володіють простотою і компактністю конструкції, використанням стандартизованих деталей, швидкодією, можливістю отримання великих сил закріплення при невеликій силі на приводі. Основні елементи - ексцентрикові кулачки (круглі, одиночні і здвоєні, вільчаті), опори під них, цапфи, рукоятки та ін елементи. Важільні і важільно-шарнірні затискні механізми дозволяють при відносній простоті отримати значний виграш в силі (або в переміщеннях), забезпечити сталість сили закріплення незалежно від розмірів закрепляемой поверхні, здійснити закріплення у важкодоступному місці. Їх не рекомендують для безпосереднього закріплення нежорстких заготовок і вони не мають властивість самоторможенія, тому їх використовують з іншими важільними механізмами (клиновими, кліноплунжернимі, ексцентриковими і механізованими приводами). Допоміжні елементи і корпусу. До допоміжних пристроїв і елементів відносяться поворотні і ділильні пристрої з дисками і фіксаторами (для поділу кола на задане число частин), що виштовхують пристрої, підйомні механізми, швидкодіючі засувки, гальмівні пристрої, шпильки, сухарі, рукоятки, ручки, прес-маслянки, маховички, кріпильні та ін деталі. Ділильний пристрій складається з диска закріпленого на поворотній частині пристосування і фіксатора. Управління фіксатором в найпростіших пристосуваннях здійснюється витяжної кнопкою, рукояткою або за допомогою педалі. У автоматичних пристосуваннях обертання і фіксація їх поворотної частини здійснюється механічними, пневматичними, гідравлічними, пневмогидравлическими способами. Корпуси пристосувань призначені для монтажу всього комплекту його елементів і встановлення його на обладнання і повинні володіти необхідною міцністю, жорсткістю, зносостійкістю і вібростійкою, надійністю, довговічністю і технологічністю у виготовленні. Корпуси виготовляють цільними і збірними шляхом зварювання або збірки з елементів. Для установки і закріплення корпусів пристосувань на верстатах у їх підстави передбачені пази або вушка з пазами для кріпильних болтів з квадратними або прямокутними головками, що вводяться в Т-обр. пази верстата.

3. Основні чинники, що забезпечують можливість скорочення термінів ремонту і вартості - це гнучкість і мобільність верстатних пристосувань, що характеризують їх оборотність, тобто можливість багаторазового застосування при зміні об'єктів ремонту (використання переналагоджуваних пристосувань до фізичного зносу), що забезпечується їх переналадкой. Переналагоджувані групові пристосування - прогресивна оснастка багаторазового застосування, що забезпечує шляхом регулювання рухомих елементів або заміни змінних настановних наладок установку і закріплення групи заготовок широкої номенклатури. Універсально-налагоджувальні пристосування - це пристосування, що забезпечують установку і фіксацію деталей за допомогою спеціальних налагоджень. Вони складаються з базисного агрегату універсального за схемами базування і конструктивним формам оброблюваних заготовок і налагодження (або відповідних регульованих елементів). Універсально-безналадочние пристосування - це пристосування загального призначення, що забезпечують установку оброблюваних деталей широкої номенклатури і представляють собою закінчений механізм довгострокової дії, призначений для багаторазового використання без доопрацювання (токарні патрони, машинні лещата, поворотні столи тощо) застосовуються в одиничному і спеціалізованому дрібносерійному виробництві. Спеціалізовані налагоджувальні пристосування - це пристосування, що забезпечують базування і фіксацію родинних по конфігурації заготівель різних габаритів (тобто певної групи деталей). Вони складаються з спеціалізованого за схемою базування й виду обробки типових груп виготовлених деталей базисного агрегату і змінної наладки (або відповідних регульованих елементів). Впровадження методів групової обробки і застосування для цього високопродуктивних, агрегатних верстатів і пристосувань забезпечує максимальне використання одного і того ж обладнання і пристосувань. Агрегатування верстатних пристосувань забезпечує в 4... 10 разів зменшення витрат на виготовлення і можливість швидкого переналагодження. Принцип агрегатування полягає у використанні нормалізованих елементів: підстав, стійок, рам, плит і т.д., на яких встановлюються і закріплюються змінні наладки з базується елементами і затискними пристроями.

Опори для установки на плоскі поверхні: а-з рифленою головкою; б-з плоскою головкою; в - зі сферичною головкой4 г-регульовані опори; д-опорні пластини.

Жорсткі оправлення, на які деталі насаджуються: а-з циліндричними отворами, б-з натягом; в-с зазором.

Розтискні оправлення: .

Центр: а-жорсткий, б-зрізаний; в-спеціальний, з трьома вузькими стрічками на кромці отвори деталі; пана повідковий, що передає крутний момент від вдавлення рифленої поверхні при додатку до центру осьової лінії; д - повідковий, передає момент через рифлення, вдавлювані в торцеву площину деталі; е-плаваючий передній.

Д/з: (2) Гл. 27, с.380…390, Рис. 27.1…27.4.

ТЕМА: «Приводи»

Навчальні питання: 1. Класифікація приводів. 2. Конструкції пневматичних, гідравлічних і пневмогідравлічних приводів. 3. Розрахунок величини зусилля на штоку.

1. Основні вимоги продуктивного виконання робіт: · скорочення часу затиску за рахунок зниження допоміжного часу; · створення більш стабільних сил затиску за рахунок заміни ручних затискних приводів на механізовані й автоматизовані; · полегшення праці робітників. Враховуючи ці основні вимоги, робимо висновок - величина затискати зусилля не повинна залежати від робітника, і отже використовуються приводи: пневматичні: а) по виду пневмодвигателя: · поршневі (пневмоциліндри); · діафрагмові (пневмокамери). б) по схеме действия: · односторонньому; · двосторонні. в) за методом компонування з пристосуванням: · вбудовані; · агрегатовані. г) по виду установки: · стаціонарні; · обертаються. д) за кількістю приводів: · одинарні; · здвоєні. гідравлічні: - за кількістю подається робочої рідини: · об'ємні; · дросельні. Пневмогідравлічні - за принципом роботи: · з перетворювачем тиску прямої дії; · з перетворювачем тиску послідовної дії.

2. Пневматичні приводи, в них джерелом енергії служить стиснене повітря. Властивості, що вигідно відрізняють стиснене повітря від інших джерел енергії наступні: · зручність для підведення комунікацій до місця споживання і безпеку в роботі; · здатність у силу пружності моментально передавати найменші коливання в тиску; · стиснене повітря не замерзає в трубопроводах; · відпрацював повітря не потребує утилізації або в спеціальному відвід; · може бути використаний для іншої корисної роботи у разі необхідності. Основні особливості пневмопривода: · швидкість затиску (0, 022 хв.); · сталість сили затиску, яке було докладено на початку роботи, залишається незмінним протягом усього періоду обробки, що дає можливість зменшити силу затиску, гарантує безпеку роботи, підвищує якість обробки і дозволяє збільшити швидкість різання, що позитивним чином позначається на продуктивності праці; · простота управління. Пневматичні приводи складаються з: · пневмодвигателя; · пневатических апаратури; · повітропроводів. Оптимальні технічні характеристики: · робоча швидкість виконавчого механізму складає 0,1... 0,2 м / с (при менших виникають вібрації і нерівномірність ходу); · зусилля у механізмах до 30 кН; · максимальний діаметр циліндра до 250 мм. Недоліки: · низький коефіцієнт корисної дії; · великі габарити в порівнянні з гідроприводом (через застосування низького тиску повітря); · нерівномірність переміщення робочих органів, особливо при змінних умовах; · неможливість зупинки в середині ходу.

Поршневий привід, бувають нерухомого, що хитається і обертового типів, одностороннього та двостороннього дії. Особливості: · величина ходу поршня може бути будь залежно від довжини циліндра; · протягом усього ходу поршня зажимное зусилля залишається незмінним; · невелика частина тиску стисненого повітря витрачається на подолання сили тертя; · конструкція поршня складніше діафрагми через необхідність герметичності в рухомому з'єднанні; · габаритні розміри приводу розвинені в осьовому напрямку; · високі вимоги до чистоти обробки деталей; · в експлуатації спостерігаються випадки прилипання ущільнення до циліндра; · мала стійкість на знос ущільнень; · витоку стисненого повітря до кінця терміну служби ущільнень; · вартість виготовлення вище діафрагм.

Використовуючи малюнок, розповісти і показати конструкцію нерухомого циліндра. Основним робочим органом, що перетворює енергію стисненого повітря в зажимное зусилля в поршневому приводі, є поршень зі штоком, який переміщається в циліндрі, герметично закритому кришками. Герметичне поділ порожнин А і В здійснюється за допомогою спеціальних ущільнень, які закріплені на поршні. Герметичність в порожнині В, в місці виходу штока, досягається також через ущільнення. Обертові пневмоциліндри використовуються переважно для приводу токарних пристосувань. По плакату показати типову схему включення пневмоцилиндра: стиснене повітря з мережі через вентиль 10 надходить у фільтр - влагоотделитель 9. Редукційний клапан 8 знижує тиск стисненого повітря до заданого, контроль тиску здійснюється через манометр 7. Маслораспилітель 6 забезпечує подачу мастильної рідини в потік стисненого повітря. Реле 5 призначено для контролю тиску (0,1... 0,63 МПа) стисненого повітря і подачі сигналу при досягненні заданого тиску, а також для відключення електричного двигуна верстата при аварійному падінні тиску. Для захисту від аварійного падіння тиску передбачений зворотний клапан 4. Для управління подачею стислого повітря в пневмоцилиндр 1 застосовується пневморозподільник 2. Отработавший стиснене повітря повинен викидатися в атмосферу через глушник 3. Гідравлічні приводи, характеризуються такими властивостями і перевагами: · завдяки значному збільшенню тиску раб / рідини діаметри робочих циліндрів значно зменшуються, що дає можливість значно скоротити габарити; · велике зусилля затиску; · передача затискних зусиль відбувається плавно без ударів і поштовхів; · загальний насос гідроприводу може бути використаний для подачі і затиску оброблюваних деталей; · не потрібно обов'язкової наявності спец. компресорної установки; · безшумність роботи. Недоліки: · витік рідини; · зміна властивостей раб / рідини залежно від температури; · висока вартість; · необхідність кваліфікованого обслуговування. Гідравлічний привід складається: · гідравлічна установка; · насос з пусковою апаратурою; · резервуар для масла; · апаратура управління і регулювання; · гідроциліндри; · трубопроводи. Як рідин для гідроприводів (t0C до 60 0С) використовуються індустріальні масла загального призначення без прісядок (t0C до 60 0С) используются индустриальные масла общего назначения без присядок: И-12А, И-20А, И-30А, И-40А, И-50А. У гідравлічних приводах використовується шестерні, лопатеві і поршневі насоси, два останніх для тиску до 12,0... 15,0 МПа. Пневмогідравлічний привід, в ньому використані переваги пневматичного і гідравлічного приводів: • можливість створення високих раб / тисків; • швидкість дій; • відносно низька вартість; • невеликі габарити; • масло менше нагрівається і спінюється; • втрати енергії нижче; • надійність роботи вище; • досить універсальні у застосуванні; • управління ними легко автоматизується. За принципом роботи поділяються на приводи: • з перетворювачем тиску прямої дії; • з перетворювачем тиску послідовного. Привід з перетворювачем тиску прямої дії заснований на безпосередньому перетворенні низького тиску стисненого повітря в високий тиск рідини. Управління пристроєм здійснюється триходовим краном. Розрахунок параметрів пневмоцилідра (гідроциліндра).

Зусилля (Q), H: штовхає;

Швидкість руху ( , де: час руху поршня, с. Час руху ( Витрата повітря (рідини) за хід робітник чи холостий ,

де: повітря – 17 м/с, рідини – 5…6 м/с. Зусилля на штоку робочого гідроциліндра визначають за формулою (без урахування зусилля пружин):

де:

Відношення Тиск рідини в робочому гідроциліндрі ( Привід з перетворювачем послідовної дії заснований на подачі рідини низького тиску в силові циліндри з подальшою подачею рідини високого тиску. Злив рідини проводиться в порожнину низького тиску при звільненні деталі (забезпечують прискорення холостого ходу і попереднє закріплення деталі) → в порівнянні з перетворювачами прямої дії. Вони можуть обслуговувати кілька робочих циліндрів при невеликих габаритах приводу, дозволяють економити стиснене повітря на 90... 95%.! Більш складна конструкція і значна кількість витоків - недоліки. Повітря з магістралі через чотирьох ходовий кран 6 надходить в резервуар 5 і витісняє з нього масло по трубопроводу 4 в циліндр 2, забезпечуючи швидкий хід штока гідроциліндра 1 до закріплюється деталі. У результаті підвищення тиску масла, в гідроциліндрі 1 автоматично спрацьовує клапан послідовної дії 7. Повітря поступає в циліндр 8, поршень зі штоком 3 починає переміщатися, і в циліндрі 2 розвивається високий тиск, що забезпечує остаточне закріплення деталі-заготовки. При перемиканні крана 6 повітря подається по трубопроводу 9 і повертає поршні циліндрів 8 і 1 у вихідне положення. Розрахунок зусиль на штоку робочих гідроциліндрів аналогічний розрахунку перетворювача прямої дії.

3. При розрахунку пневмоцилиндра повинні бути задані основні конструктивні параметри:

Для забезпечення безударной і плавної роботи пневмоциліндра призначають: · робочу швидкість переміщення поршня · в кінці ходу поршня передбачається гальмування для зниження швидкості до · у необхідних випадках встановлюється час робочого і холостого ходу поршня; · розрахунковий тиск стисненого повітря * У роздавальному матеріалі наведено основні розрахункові параметри пневмоцилиндров, які можуть бути визначені по наближеним розрахункових формулах і в яких не враховуються втрати тиску та обсягів в трубопроводах. Величина зусилля на штоку діафрагменних пневмокамер змінюється в міру руху штока і залежить: · від розрахункового діаметра · товщини діафрагми · матеріалу діафрагми; · конструкції (тарілчаста, плоска); · розрахунковий тиск стисненого повітря приймається · зусилля зворотної пружини для пневмокамер односторонньої дії « Наближений розрахунок зусилля «

б

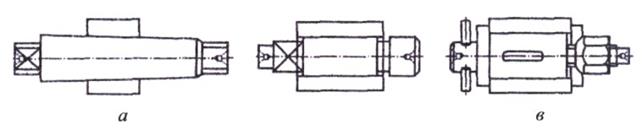

а в Пневматичний циліндр для стаціонарних пристроїв: а-нерухомий циліндр; б, в - хитний циліндр;

Пневмокамера: 1- шток; 2,6 - штамповані чашки; 3 - шайба; 4- діафрагма; 5- порожнину; 7 - пружина.

Типова схема включення: 1- пневмоцилиндр; 2 - пневморозподільник; 3 - глушник; 4 - зворотний клапан; 5 - реле; 6 - маслораспилітель; 7 - манометр, 8 - редукційний клапан; 9 - фільтр влагоотделитель; 10 - вентиль.

Пневмогідравлічний перетворювач прямої дії: 1- гідроциліндр; 2 - резервуар; 3,6 - пружини; 4, 7 - циліндри; 5 - трубопровід.

Пневмогидравлический преобразователь последовательного действия: 1- гідроциліндр; 2 - резервуар; 3,6 - пружини; 4, 7 - циліндри; 5 - трубопровід.

Д/з: (2) Гл. 28, с.390…400. Виконати із записами в конспект: Рис. 28.5, 28. 6, таблица 28.2, розрахунок пневмокамери.

|

;

; ,

, розрахунковий тиск:

розрахунковий тиск:  - механічний ККД:

- механічний ККД:  ), мм:

), мм: ;

; .

. ) поршня (робочий чи холостий хід), з:

) поршня (робочий чи холостий хід), з: ,

, - хід поршня, мм; -

- хід поршня, мм; - ) поршня (робочий чи холостий хід):, С.

) поршня (робочий чи холостий хід):, С.  , с.

, с. ,, Л / хв. Внутрішній діаметр трубопроводу,

,, Л / хв. Внутрішній діаметр трубопроводу,  мм:

мм: ,

, - швидкість руху повітря (рідини) в трубопроводі, м/с;

- швидкість руху повітря (рідини) в трубопроводі, м/с; , Н.

, Н. - діаметр пневмоциліндра, мм;

- діаметр пневмоциліндра, мм; - діаметр гідроциліндра, мм;

- діаметр гідроциліндра, мм; - тиск повітря, МПа;

- тиск повітря, МПа; - об'ємний ККД приводу (

- об'ємний ККД приводу ( - ККД перетворювача (

- ККД перетворювача ( - діаметр штока пневмоцілідра, мм.

- діаметр штока пневмоцілідра, мм. - коефіцієнт зусилля, для пневмоцилиндра

- коефіцієнт зусилля, для пневмоцилиндра  = 15…20.

= 15…20. ) рівне:

) рівне:  ; МПа.

; МПа. - необхідне зусилля, к;

- необхідне зусилля, к; м/с;

м/с; м/с;

м/с; МПа.

МПа. ,мм;

,мм; МПа;

МПа; »слід відняти, а двосторонньої дії

»слід відняти, а двосторонньої дії  .

.

1 - кришки; 2,6 - ущільнення; 3 - шток; 4 - циліндр; 5 - поршень.

1 - кришки; 2,6 - ущільнення; 3 - шток; 4 - циліндр; 5 - поршень.