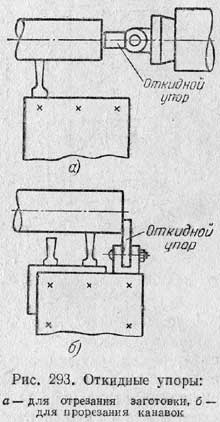

Сокращение вспомогательного времениПри резком снижении основного времени, достигнутом токарями-скоростниками, становятся совершенно нетерпимыми большие затраты вспомогательного времени при обработке. Новаторы в борьбе за уменьшение штучного времени достигли значительных успехов и в сокращении вспомогательного времени на установку и съем детали, на подвод и отвод инструмента, на измерение детали, на холостые ходы инструмента и др. Сокращение времени на установку и съем детали. Ранее были рассмотрены методы закрепления деталей в центрах с использованием самозажимных хомутиков (см. рис. 111), деталей, не имеющих центровых отверстий и закрепляемых при помощи самозажимного поводкового патрона с эксцентриковыми кулачками. Такие способы закрепления значительно сокращают время на установку детали. Рассмотрены также способы закрепления детали с помощью рифленого центра (см. рис. 110), установленного в шпиндель передней бабки, и вращающегося центра, установленного в заднюю бабку. Такой способ закрепления позволяет обрабатывать валики по всей длине без перестановки. При этом процесс установки значительно сокращается. Сокращение времени на измерение деталей. Сокращение времени на измерение достигается главным образом за счет применения лимбов продольной и поперечной подач, жестких упоров и ограничителей длины. Используя продольный и поперечный лимбы и записывая показания лимбов при обработке первой детали из партии, Г. Борткевич сократил время на измерение в 3—4 раза. Токарь-новатор П. Быков при обработке деталей ступенчатой формы пользуется жестким упором и ограничителями длины и, не прибегая ни к каким другим дополнительным измерениям детали, добивается значительного сокращения вспомогательного времени. Токарь-новатор В. Семинский применил индикаторный упор, который позволил ему обеспечить высокую точность и сократить время на измерение. Заслуживает внимания применение новаторами откидных упоров при отрезании заготовок. На рис. 293, а показан откидной упор, установленный в пиноль задней бабки. Пруток, который необходимо разрезать на части определенной длины, подается через отверстия шпинделя до откидного упора, а затем закрепляется. Все отрезаемые части прутка получаются равными по длине, и это достигается без всяких измерений.

На рис. 293, б показан откидной упор, установленный в резцедержатель, позволяющий прорезать канавки в обрабатываемой детали точно по длине без каких-либо измерений. Сокращение времени на подвод и отвод инструмента и на холостые ходы резца. По окончании каждого прохода токарь должен отвести режущий инструмент от обработанной поверхности детали, чтобы потом продольным перемещением суппорта перевести его в исходное положение для второго прохода. Для этого достаточно отвести резец от детали на расстояние 5—6 мм. Однако, как показывает практика, неопытные токари отводят резец на 20—30 мм от обработанной поверхности, теряя непроизводительно вспомогательное время. Г. Борткевич установил, что при обработке ступенчатых деталей вспомогательное время на холостые перемещения резца зависит от того, в какой последовательности чередовать обработку ступеней. На рис. 294 показан пример сокращения времени холостых ходов при наружном обтачивании и подрезании торцов ступенчатой детали с небольшими ступенями и широкими торцами. По старому способу обработка начиналась с подрезания малого торца 1 (рис. 294, а) и заканчивалась обтачиванием цилиндрической поверхности наибольшей ступени 6. При этом подача резца при обтачивании как цилиндрических, так и торцовых поверхностей производилась механически, а холостые ходы резца — преимущественно вручную — поперечной подачей. Поперечная ручная подача утомительна и требует значительной затраты времени. По предложению Г. Борткевича обработка начинается с обтачивания ступени большого диаметра 1 (рис. 294, б), а заканчивается подрезанием малого торца 6. При таком порядке обработки резец обтачивает как цилиндрические, так и торцовые поверхности механической подачей, а холостые ходы резца производятся вручную в основном только в продольном направлении при помощи маховичка продольной подачи. Такая подача менее утомительна и производится значительно быстрее, чем поперечная ручная подача.

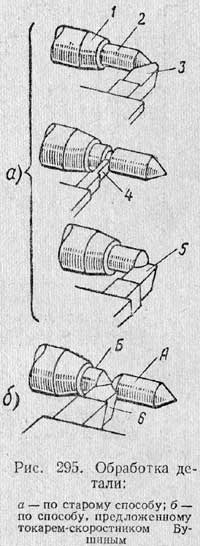

Токарь Уралмашзавода Н. М. Остапенко сокращает холостой обратный ход, используя специальный резец, у которого заточены и доведены как главная, так и вспомогательная режущие кромки. При прямом ходе работает главная режущая кромка, а во время обратного хода — вспомогательная. Сокращения времени на холостые ходы скоростники достигают часто за счет применения комбинированных резцов, т. е. резцов, имеющих несколько режущих кромок. Такие резцы предназначены для последовательной обработки нескольких поверхностей детали или для совмещения нескольких проходов при обработке данной поверхности. Использование комбинированных резцов позволяет сократить время на подвод и отвод резца, а также на повороты резцедержателя. На рис. 295 показан один из случаев использования комбинированного резца. До внедрения этого резца обработка детали производилась тремя резцами в следующем порядке: сначала пруток 2 (рис. 295, а) зажимали в цанговом патроне 1 и обтачивали конус резцом 3; затем резцом 4 отрезали деталь; перевернув, ее снова закрепляли в патроне и фасонным резцом 5 обтачивали закругленный конец.

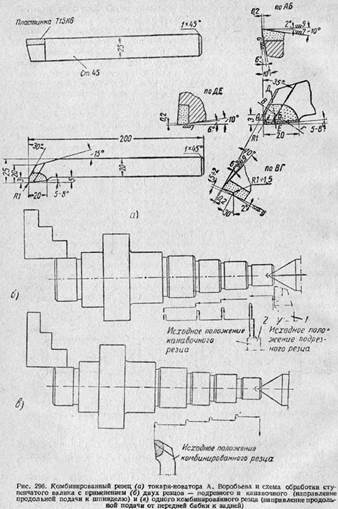

Токарь т. Бушин, применив специальный фасонный резец 6 (рис. 295, б), стал за одну установку обтачивать деталь Б на конус, а деталь А — по радиусу. Одновременно производилось и отрезание детали А, ранее обточенной на конус. В результате производительность труда увеличилась в три раза. Как видно из рис. 295, б, резец т. Бушина является комбинированным: его левая режущая кромка служит для обтачивания детали на конус, а правая—для обтачивания по радиусу. Примером комбинированного резца служит также резец токаря-новатора А. Воробьева для обработки ступенчатых валиков, когда токарю приходится, помимо обтачивания цилиндрических поверхностей, вытачивать канавки, фаски и уступы (рис. 296, а). По старой технологии обработка ступенчатого валика, изображенного на рис. 296, б, производилась следующим образом. В резцедержатель закреплялись подрезной резец 1 и прорезной (канавочный) резец 2 для вытачивания канавок. Обработка ступеней производилась, начиная с наименьшего диаметра, подрезным резцом, после чего прорезным резцом вытачивались канавки (с подачей резца вручную).

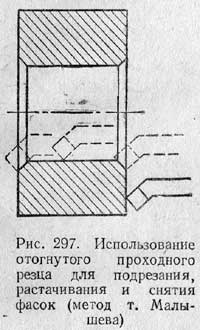

Для обработки тех же валиков токарь А. Воробьев усовершенствовал подрезной резец В. Колесова, превратив его в проходной, а точнее в комбинированный резец (рис. 296, а), выполняющий работу подрезного, прорезного (канавочного) и левого проходного резцов. Обработка валика таким резцом начинается с наибольшего диаметра и ведется в сторону ступеней меньших диаметров (рис. 296, в). После обработки каждого цилиндрического участка производят подрезание торца и врезание с поперечной подачей для образования канавки, затем выводят резец из канавки и после его установки на размер диаметра следующей ступени обтачивают валик по направлению от передней бабки к задней (на рис. 296, в направление подачи резца показано стрелками). Способ обработки ступенчатых валиков, предложенный т. Воробьевым, наряду с высокой производительностью (в результате резкого снижения вспомогательного времени), характеризуется тем, что исключает возможность поломки резца или брак при несвоевременном выключении продольной подачи. Токарь-скоростник Московского завода шлифовальных станков т. Малышев вместо двух-трех резцов, применяемых другим» токарями, выполняет подрезание торца, снятие правой фаски, растачивание отверстия и снятие левой фаски с помощью одного отогнутого проходного резца, что значительно уменьшает холостые ходы резца (рис. 297).

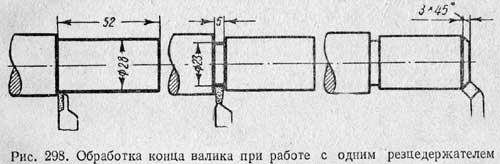

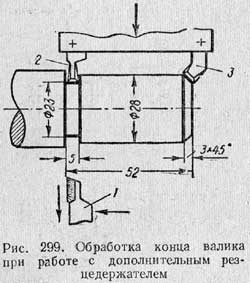

Использование дополнительного резцедержателя. В цехах многих передовых заводов получили широкое распространение дополнительные резцедержатели, устанавливаемые на поперечных салазках суппорта по другую сторону от оси станка. На Московском заводе «Красный пролетарий» почти все токарные станки скоростного участка лауреата Государственной премии мастера И. Белова снабжены дополнительными резцедержателями. Наличие таких резцедержателей позволяет значительно расширить возможности станков, так как в такой резцедержатель можно устанавливать дополнительные резцы и тем самым уменьшить машинное время; наличие такого резцедержателя позволяет во многих случаях в значительной степени снизить время и на вспомогательные ручные операции. Пусть требуется обточить у заготовки цилиндрическую поверхность диаметром 28 мм на длину 52 мм, выточить канавку и снять фаску 3 X 45° (рис. 298).

При обычном методе обработки на токарном станке с одним резцедержателем в резцедержатель устанавливается, три резца: подрезной резец — для обтачивания цилиндрического участка, канавочный — для вытачивания канавки, проходной — для снятия фаски. В этом случае необходимо: при углублении каждого из резцов ориентироваться по различным делениям лимба поперечной подачи; после выполнения каждого из переходов поворачивать резцедержатель на новую позицию; при работе по упорам иметь двухпо-зиционный упор или упор с ограничителем длины. При наличии дополнительного резцедержателя в обычный резцедержатель можно установить подрезной резец 1 (рис. 299) и обточить цилиндрический участок диаметром 28 мм на длину 52 мм. После этого нужно установить продольный упор и отвести резец на себя. По этому же упору установить в задний дополнительный резцедержатель два повернутых лезвиями вниз резца — канавочный 2 и проходной 3. При такой установке резцов обработка будет протекать следующим образом. После обтачивания цилиндрической поверхности до упора подрезной резец 1 отводится в поперечном направлении, как указано стрелкой на рис. 299. По мере отвода подрезного резца резцы 2 и 3 дополнительного резцедержателя приближаются к поверхности заготовки и, врезаясь в нее, вытачивают канавку и снимают фаску.

При этом способе обработки углубление резцов производится по двум различным делениям лимба вместо трех, отпадает надобность в поворотах резцедержателя, улучшаются условия работы резцов, установленных в дополнительный резцедержатель (так как силы резания направлены вниз).

|