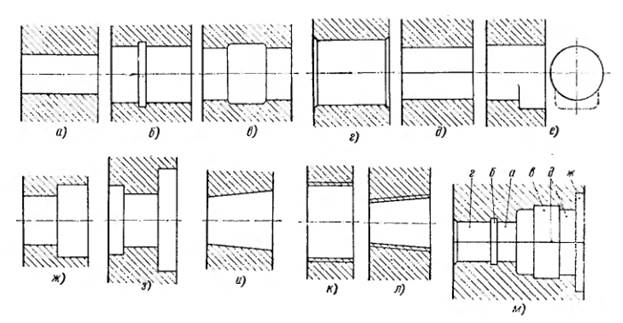

Подготовка, установка и крепление деталей и координация инструмента при обработке на расточных станкахНа расточных станках чаще всего обрабатывают корпусные детали различных механизмов и машин с точными отверстиями по диаметру и межосевыми координатами. Точность взаимного расположения отверстий в корпусе определяет правильность монтажа валов, зубчатых колес и других деталей, установленных в корпусе. Технологический процесс растачивания корпусных деталей зависит от их конструктивных особенностей: материала, массы, размеров, жесткости и технологичности как самого корпуса, так и сто отверстий (диаметр, длина, ступенчатость и количество отверстий и осей расточек). По своей форме отверстия могут быть сквозными, прерывистыми, «с выточками или с незамкнутой окружностью. Существенное значение имеет и характер ступеней концентричных отверстий (односторонние и двусторонние). При этом важны как абсолютные размеры диаметров отверстий, так и наибольшая разность их. Обработка плоскостей корпусных деталей, как правило, выполняется на фрезерных и строгальных станках. На расточных станках обычно обрабатывают только труднодоступные поверхности, а также поверхности, обработка которых невозможна или нерациональна на других станках, например, кольцевые пазы, внутренние торцовые поверхности, перпендикулярные осям отверстий, и др. Корпусные детали изготовляют из чугуна, алюминия, стального литья и сварных конструкций. В настоящее время большое применение получают сварные конструкции, так как они обладают меньшей массой по сравнению с литыми и не требуют изготовления моделей, благодаря чему значительно сокращается цикл производства и удешевляется их себестоимость. Обработка поверхностей на расточном станке значительно осложняется, если эта поверхность далеко отстоит от торца планшайбы, наклонена к оси шпинделя или имеет ширину, превышающую диаметр фрезы. Основные отверстия корпусных деталей, служащие для монтажа сопрягаемых деталей, выполняются по 5—8-му квалитету точности с шероховатостью Ra 2,5 — 0,63. Крепежные отверстия под болты, винты, шпильки обрабатывают с точностью по 8—11-му квалитету и шероховатостью Rz 40 — 50. Вспомогательные отверстия для замера основных отверстий, удобства монтажа и демонтажа выполняются с точностью основных отверстий. На рис. 6.1 показаны основные формы отверстий. Каждая форма обеспечивается соответствующим технологическим процессом и оснасткой.

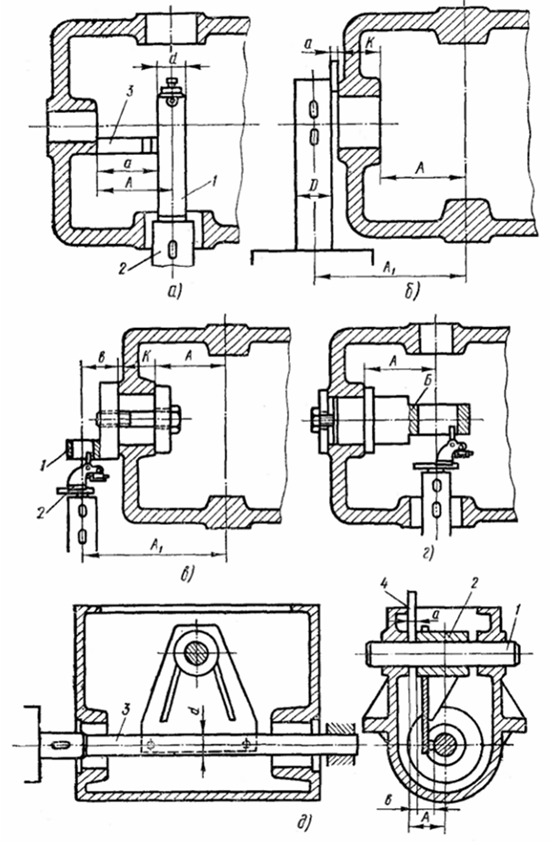

Рис. 6.1. Основные формы отверстий корпусных деталей: а — сквозное гладкое, б — с канавкой, в — с выточкой, г — с фаской, д — разъемное, с — прерывистое, ж — ступенчатое одностороннее, з — ступенчатое двустороннее, и — конусное гладкое, к — резьбовое цилиндрическое, л — резьбовое кошеное, м — реальные отверстия Реальные отверстия корпусных деталей являются различными комбинациями основных форм. Обработка соосных отверстий упрощается при наличии перепада диаметра ступенчатых отверстий при наибольшем диаметре малого отверстия, так как в этом случае возможна обработка всех отверстий одной жесткой борштангой. Подготовка деталей к обработке на расточном станке. Отливки корпусных деталей обязательно подвергают обрубке и очистке для удаления неровностей и формовочной земли как с обрабатываемых, так и с необрабатываемых поверхностей. Необрабатываемые поверхности зачищают шлифовальными кругами с гибким приводом, грунтуются и предварительно окрашиваются. Обрабатываемые поверхности предварительно подвергаются разметке для проверки правильности размеров заготовки, выявления и устранения дефектов отливки и наивыгоднейшего распределения припусков. Обработка плоских открытых поверхностей на фрезерных и строгальных станках производится одновременно на нескольких деталях с использованием боковых суппортов. У жестких и менее точных деталей обрабатывают сначала базовые поверхности, а затем на их базе — все остальные, включая и торцовые поверхности отверстий. Менее жесткие и более точные детали обрабатывают в иной последовательности: сначала производят предварительную обработку поверхностен, параллельных базовым, затем предварительную и окончательную обработку базовых поверхностей и, наконец, чистовую обработку остальных поверхностей. В целях уменьшения деформации особо точных корпусных деталей и снятия внутренних напряжений применяют ряд технологических мер: искусственное и естественное старение, межоперационное пролеживание деталей после обдирочных операций, разделение обдирочных и чистовых операций и отжиг сварных конструкций и стальных отливок. Обработка плоскостей завершается шлифовкой или шабрением базовых плоскостей с проверкой на краску по контрольной плите. Если расточка корпуса выполняется после сборки нескольких деталей, то крепежные отверстия обрабатываются на радиально- сверлильном станке до сборки деталей под расточку. Установка деталей на расточном станке. Правильная установка деталей обеспечивается при выполнении следующих условий: равномерное распределение припусков, минимальная деформация детали, надежное и жесткое крепление, удобство выверки инструмента. На расточном станке деталь может быть установлена на призмах, на плоскости стола или подкладках, к угольнику или в приспособлении. Выбор того или иного метода установки зависит от конструктивных особенностей детали и ее размеров, расположения и характера обрабатываемых и базовых поверхностей, точности н последовательности операций и величины партии. Точность установки детали размером до 3 м с выверкой по разметке равна ±0,5 мм, с выверкой по обработанным плоскостям ±0,1 мм. Каждая перестановка детали на расточном станке сопряжена с большими затратами вспомогательного времени и потерей точности обработки. Применяя поворотный стол, можно обрабатывать деталь с четырех сторон без переустановки и раскрепления детали. Установочной базой называется поверхность, по которой производится выверка положения детали или на которую деталь устанавливается непосредственно. Базами являются предварительно обработанные поверхности или разметочные риски. В качестве баз предпочтительнее использовать плоские или цилиндрические поверхности, относительно которых задается положение отверстий; иногда такими базами являются плоскости разъема сопрягаемых деталей. При закреплении деталей на расточных станках необходимо избегать переустановки шпиндельной бабки и опоры борштанги в люнетной стойке при переходе с одной оси на другую, заменяя эти движения перемещением стола. Рекомендуется одновременно устанавливать несколько одинаковых деталей, используя при этом всю площадь стола. Установка детали по черной базе производится в такой последовательности: установка на три домкрата, регулировка положения детали по разметочным рискам, зажим детали прихватами строго против домкратов, подведение добавочных опор с зажимом детали прихватами против опор. При зажиме нужно постоянно следить с помощью индикатора, чтобы не было деформации детали. При установке по упорам или в свободном состоянии угольник выверяют индикатором по вертикальной плоскости в двух «взаимно перпендикулярных направлениях. Выверка положения детали со шлифованными или шабренными базовыми поверхностями производится по индикатору с точностью 0,01—0,03 мм. Координация инструмента при обработке отверстий. Под координацией инструмента при обработке отверстий на расточных станках понимают совмещение оси вращения инструмента с заданной осью отверстия. Неправильно выполненная координация инструмента вызывает погрешности обработки: смещение или лерекос осей отверстия между собой или относительно базовых поверхностей. В общем случае координация инструмента состоит в обеспечений соосности осей борштанги, шпинделя, подшипника задней стойки и обрабатываемого отверстия. Выверка соосности осуществляется при.помощи универсальных средств: пробных проточек, индикаторных устройств, накладных шаблонов, оптических устройств или специальных приспособлений. Метод пробных проточек применяется при расточке отверстий с горизонтальной осью в условиях единичного производства и при высокой квалификации рабочего. Сущность метода заключается в последовательных проточках на небольшую длину одного из отверстий детали с замером межосевого расстояния А до другого отверстия, ранее расточенного (рис. 6.2, а), до получения требуемого расстояния между осями. Недостатками данного метода являются: низкая точность обработки из-за возможных ошибок при замерах, низкая производительность из-за большого количества проточек и невозможность расточки ряда отверстий с наклонной линией центров. Индикаторные устройства применяются для координатной расточки и обеспечивают заданное перемещение шпиндельной бабки, люнета задней стойки, передней стойки и стола в продольном и поперечном направлениях с точностью ±0,03 мм на длине 500 мм. Индикаторное устройство для отсчета координат (рис. 6.2, б) состоит из коробки с индикатором 1, вала2 с призмой, пружинных скоб4у упора 5 и штихмасов3. Коробка с индикатором крепится на шпиндельной бабке или на валу2, соединенном с кронштейном. Пружинные скобы4 крепят штихмас3 -к валу2. Кронштейн с упором5 и валом2 закреплены неподвижно на передней стойке, станине или столе (в зависимости от назначения индикаторного устройства). Микрометрические и жесткие штихмасы с пределом измере-ния соответственно 50—75 мм и 25—400 мм обеспечивают точность но длине в пределах от ±0,004 до ±0,02 мм для длин от 100 до 1000 мм. Использование шаблонов заключается в следующем. Отверстия шаблона диаметром, на 6—10 мм большим диаметром детали (рис. 6.2, д), растачивают на координатно-расточном станке по координатам, соответствующим детали, с допуском 0,02— 0,03 мм. Шаблоны делают из листовой стали толщиной 8—10 мм и закрепляют непосредственно на базовых поверхностях детали или на специальных плитах, служащих одновременно и для крепления детали. Если расточка детали выполняется с нескольких сторон, шаблон заказывается на каждую сторону. Координация оси шпинделя с осью отверстия осуществляется с помощью центроискателя.

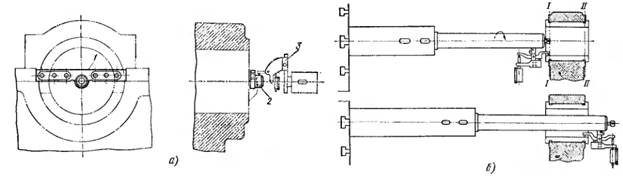

Рис. 6.2. Координация инструмента при обработке отверстий: а — метод пробных проточек, б — использование индикаторных устройств, в — применение установочного шаблона, г — использование индикаторного приспособления и накладного шаблона, д — применение борштанги и центроискателя. Базовые поверхности шаблона делают калеными и шлифованными. Преимуществами данного метода являются: высокая экономичность и простота изготовления шаблонов, быстрота координации инструмента, применение высоких режимов резания с обеспечением высокой точности обработки. Если расточка отверстий данным методом производится с применением борштанги, положение ее оси выверяется б два приема: путем координации оси подшипника задней стойки и координации оси борштанги. Выверка положения оси подшипника задней стойки производится с помощью валика 1 (рис. 6.2, г), плотно пришлифованного к отверстию подшипника, на котором со скользящей посадкой первого класса вращается кольцо 2 с закрепленной на нем державкой индикатора 3. Вращая кольцо 2 и регулируя положение подшипника стойки и детали, добиваются, чтобы стрелка индикатора оставалась в нулевом положении при обкатке по шаблону 4. Выверка положения оси борштанги осуществляется с помощью центроискателя, закрепленного на борштанге (рис. 6.2, д). Правое плечо измерительного рычага центроискателя.прижимается пружиной к отверстию шаблона, а левое упирается в наконечник индикатора. При медленном вращении борштанги следят за показаниями индикатора и, если необходимо, регулируют положение шпинделя. Применение специальных приспособлений особенно эффективно в условиях серийного производства, так как при единичном производстве, использование специальных расточных приспособлений целесообразно только для особо точных и повторяющихся в производстве деталей. Точность обработки детали определяется точностью самого приспособления и инструмента и почти не зависит от состояния станка и квалификации рабочего. Целесообразность применения приспособления зависит от серийности и трудоемкости обработки детали. Производительность труда при использовании приспособлений значительно возрастает (в 2— 10 раз). Совмещение оси шпинделя с осью разъемного отверстия — один из методов координации инструмента. Если требуется, чтобы ось отверстия лежала в горизонтальной плоскости разъема, используют контрольную линейку 1 (рис. 6.3, а), которую устанавливают на предварительно обработанную и шабренную плоскость разъема, чтобы ось бобышки 2 приходилась по центру литого отверстия. С помощью центроискателя 3, установленного в шпиндель станка, ось шпинделя совмещается с осью отверстия. Для правильного положения борштанги при обработке отверстия необходимо обеспечить соосность шпинделя с отверстием люнетной стойки. Выверка соосности производится в двух положениях I—I и II—II (рис. 6.3, б) с применением индикаторного устройства и учетом прогиба консольных оправок под действием собственной массы (табл. 6.1).

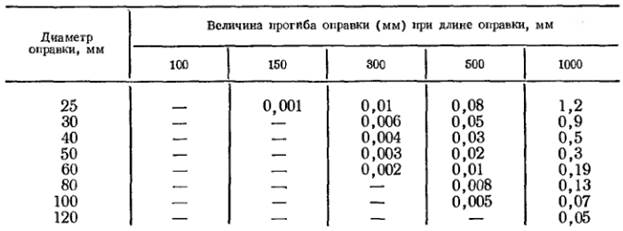

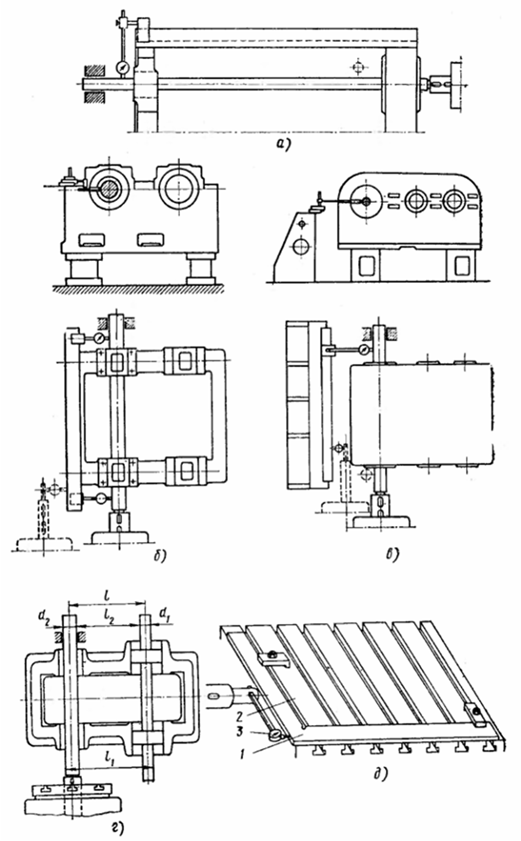

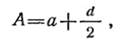

Рис. 6.3. Совмещение оси шпинделя: а — с осью разъемного отверстия, б — с осью подшипника люнетной стойки Выверка положения борштанги в горизонтальной плоскости производится с помощью уровня. При этом добиваются одинакового показания уровня на борштанге и на шпинделе. Выверка борштанги от плоскости разъема осуществляется индикатором в двух наиболее удаленных друг от друга точках, лежащих на плоскости разъема, и при этом получают одинаковые показания стрелки индикатора. Выверка борштанги от плоскости стола выполняется аналогично. Выверка положения борштанги в боковом направлении производится от вертикальных базовых поверхностей детали (рис. 6.4,а)или от линейки, установленной на горизонтальную базовую плоскость (рис. 6.4, б,в). Базовые поверхности детали и линейки при этом предварительно выверяют с точностью 0,02—0,03 мм на 1000 мм при помощи шпинделя с индикатором. Выверка борштанги в боковом направлении производится также от ранее расточенных отверстий при помощи контрольных оправок (рис. 6.4, г). На рисунке l — расстояние между центрами отверстий, d1 — диаметр контрольной оправки, установленной в расточенное отверстие,d2 — диаметр борштанги, l1, l2 — размеры, контролируемые микрометром или набором мерительных плиток. Таблица 6.1. Прогибы консольных оправок под действием собственной массы

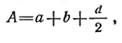

Выверка расположения осей отверстий в одной плоскости.под углом 90° производится при помощи большого угольника 1 (рис. 6.4, д), закрепленного на столе2 вместе с деталью, и индикатора 3. Выверка положения стола производится по индикатору при перемещении стола вдоль одной из сторон угольника до и после поворота стола. После каждой выверки стола следует расточка одного из перпендикулярных отверстий. Выверка расположения борштанги при расточке «взаимно перпендикулярных отверстий может быть произведена также при помощи контрольного валика и оправки с индикатором после расточки одного из отверстий. В расточенное отверстие вставляется контрольный валик, а в шпиндель станка — рычажная оправка с индикатором. Поворачивая оправку с индикатором на 180° и регулируя положение детали, добиваются одинакового натяга индикатора при контакте наконечника индикатора с контрольным валиком. Для проведения такой выверки на современных расточных станках имеются специальные индикаторные упоры. Выверка расстояния от оси одного отверстия до торцовой поверхности другого отверстия с перпендикулярной осью осуществляется одним из следующих методов. Оправка 1 устанавливается в шпиндель2 станка (рис. 6.5, а). На размер а набираются концевые меры3:

Рис. 6.4. Схемы выверки борштанги: а — от вертикальной базовой поверхности детали, б — от линейки. установленной на горизонтальную базовую поверхность, в —от ранее расточенного отверстия с применением контрольной оправки н индикатора, г— от ранее расточенного отверстия с применением контрольной оправки, втулок, микрометра или измерительных плиток, д — от ранее расточенного отверстия с применением оправки с индикатором и угольник.

Рис. 6.5. Схемы выверки расстояний от торца отверстия до оси шпинделя с применением различных приспособлений: а, б — измерительныхплиток, в — угольника и центроискателя. г — оправки и центроискателя,д — вилки и измерительной плитки.

где А—заданный размер от внутреннего торца детали до оси растачиваемого отверстия;d— диаметр оправки. Когда базой является наружный торец детали (рис. 6.5, б),

гдеА1 — расстояние от оси шпинделя до оси растачиваемого отверстия; к — расстояние между торцами детали; а — размер мерительных плиток; D — диаметр шпинделя. Угольник 1 (рис. 6.5, в) закрепляют к торцу отверстия, а центроискатель2 устанавливают по центру отверстия угольника. Перемещая стол с деталью на величину совмещают ось шпинделя с осью другого отверстия,

где А — требуемый размер от внутреннего торца до оси отверстия; к — расстояние между торцами; b — размер от основания угольника до оси вспомогательного отверстия. Для случая, изображенного на рис. 6.5, г, центроискатель устанавливают по отверстию Б оправки. Контрольный валик 1 (рис. 6.5, 5) вставляют в расточенное отверстие, а через другое отверстие пропускают борштангу 3. Установка оси борштанги на точное расстояние от торца отверстия обеспечивается при соблюдении размера

где a — размер от торца отверстия до торца вилки 2 (набор концевых мер4);b — постоянный размер вилки2; d—диаметр борштанги.

|