Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Стиль еклектика в інтер’єрі

Дата добавления: 2015-08-29; просмотров: 587

|

|

Под состоянием прокатываемого металла в межклетевом промежутке следует понимать совокупность действующих на него усилий и параметры пространственного положения металла, определяемые этими усилиями.

При непрерывной прокатке мелкого сорта решающим фактором, определяющим точность геометрических размеров проката, является натяжение полосы. На современных непрерывных мелкосортных станах проката можно производить в одном из двух принципиально возможных режимах: либо с натяжением прокатываемой полосы между клетями, либо без натяжения. Наиболее высокая точность может быть получена при прокатке без натяжения с петлей.

Достаточно высокая точность размеров проката может быть обеспечена и при прокатке с так называемым малым натяжением, величина которого не вызывает существенной утяжки профиля в калибре. Режим прокатки с большим натяжением вызывает существенную деформацию прокатываемой полосы.

Под прокаткой без натяжения следует понимать режим, при котором отсутствует силовое взаимодействие клетей через прокатываемую полосу. Такой режим можно обеспечить, создав между клетями петлю в горизонтальной полоскости или вертикальную петлю выпуклостью вверх, в которой центробежные силы уравновесили бы действие силы тяжести полосы.

Классификация режимов непрерывной прокатки на мелкосортных станах и способов автоматического управления приведена на рис. 2.

Рис. 2. Классификация режимов прокатки мелкосортных профилей и способов автоматического управления

Автоматическое управление режимом прокатки без натяжения

Одним из основных методов, исключающих возникновение натяжений между клетями мелкосортных и проволочных станов, является прокатка с петлями между клетями и группами клетей, величина которых поддерживается постоянной в процессе прокатки с помощью автоматических регуляторов.

Существует большое разнообразие конструкций петлеобразователей для мелкосортных и проволочных станов, основным назначением которых являются образование и стабилизация формы петли.

В ряде конструкций петлеобразователей петля образуется до захода металла в последующую клеть. Это облегчает работу системы петлерегулирования, исключает утяжку переднего конца полосы и не требует специальных ловушек, исключающих захлестывание заднего конца.

При регулировании скорости клетей независимо от ее величины и типа прокатываемого профиля необходимо: быстро образовать петлю металла за клетью, в течение прокатки поддерживать заданную величину петли, ликвидировать петлю между двумя смежными клетями перед выходном заднего конца заготовки из первой по ходу прокатки клети в целях предотвращения биения хвостовой части раската.

Важной задачей прокатки профилей и катанки на мелкосортных и проволочных станах является автоматическое регулирование величины петли для осуществления прокатки без натяжения.

На мелкосортных станах применяется система автоматического регулирования величины петли с емкостными датчиками.

На непрерывных мелкосортных и проволочных станах используют системы автоматического регулирования петли на базе фотоэлектрических датчиков (оптических с механической разверткой и без развертки).

При использовании фотоэлектрических датчиков петли с механической разверткой (рис. 3) инфракрасные лучи прокатываемого металла через вращающуюся систему зеркал периодически с определенной частотой поступают на фотодиод. На ребрах вращающихся зеркал установлены ярма магнитопровода, которые индуктируют в неподвижной обмотке импульсы напряжения повышенной частоты.

Импульсы напряжения от фотодиода и неподвижной обмотки подаются на соответствующие входы двухпозиционного элемента, на выходе которого появляются прямоугольные импульсы. Формирование сигнала регулирования петли показано на рис. 4. Здесь представлен случай (  ), когда петля отсутствует. При

), когда петля отсутствует. При  петля равна заданной величине, а при

петля равна заданной величине, а при  имеет максимальное значение.

имеет максимальное значение.

Рис. VIII.3. Принцип действия фотоэлектрического регулятора петли:

1 — прокатываемый металл; 2 — вращающаяся система зеркал; 3 — оптика; 4 — фотодиод; 5 — магнитный сердечник; 6 — импульсная катушка

Рис. VIII.4. Формирование сигнала регулирования петли:

— импульсы напряжения неподвижной обмотки;

— импульсы напряжения неподвижной обмотки;  — импульсы напряжения от фотодиода;

— импульсы напряжения от фотодиода;  — прямоугольные импульсы напряжения на выходе двухпозиционного элемента;

— прямоугольные импульсы напряжения на выходе двухпозиционного элемента;  — среднеарифметическое значение напряжения

— среднеарифметическое значение напряжения  ;

;  — заданное значение напряжения (задание петли);

— заданное значение напряжения (задание петли);  — сигнал рассогласования

— сигнал рассогласования

Прямоугольные импульсы напряжения  преобразовываются в положительное напряжение

преобразовываются в положительное напряжение  (среднее), которое сравнивается с заданным

(среднее), которое сравнивается с заданным  . Разность

. Разность  пропорциональна высоте петли.

пропорциональна высоте петли.

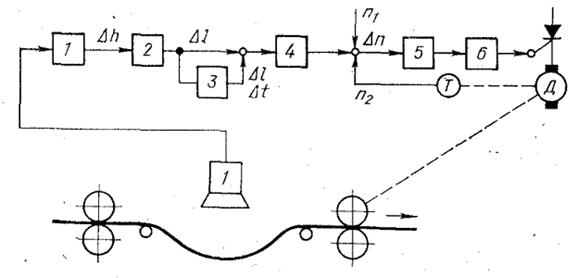

Блок-схема системы регулирования представлена на рис. 5. На выходе датчика петли имеется сигнал, пропорциональный высоте петли. Ввиду отсутствия пропорциональной зависимости между величиной  и изменениями длины петли общий коэффициент усиления системы в процессе работы колеблется, что может вести к неустойчивости системы, особенно при малых величинах петли. Поэтому применяется блок 2 (функциональный преобразователь

и изменениями длины петли общий коэффициент усиления системы в процессе работы колеблется, что может вести к неустойчивости системы, особенно при малых величинах петли. Поэтому применяется блок 2 (функциональный преобразователь  в длину петли

в длину петли  ). Сигнал

). Сигнал  подается на регулятор петли 4, который вырабатывает задание системе автоматического регулирования скорости привода клети. Для предотвращения быстрого петлеобразования и перерегулирования последующих клетей вводится дифференцирующий блок 3.

подается на регулятор петли 4, который вырабатывает задание системе автоматического регулирования скорости привода клети. Для предотвращения быстрого петлеобразования и перерегулирования последующих клетей вводится дифференцирующий блок 3.

Рис. 5. Блок-схема системы автоматического регулирования петли:

1 — датчик петли; 2 — функциональный преобразователь; 3 — дифференцирующий блок; 4 — регулятор петли; 5 — регулятор скорости; 6 — фазовое управление;  ,

,  — заданная и фактическая частота вращения

— заданная и фактическая частота вращения

Применяются и другие замкнутые системы автоматического управления петлеобразованием на мелкосортных и проволочных станах, содержащие цепи измерения величины петли, задания, сравнения и .преобразования сигнала ошибки.

Функции автоматического управления петлеобразованием успешно выполняются УВМ.

Автоматическое управление режимом прокатки с малым натяжением

Прокатку с малым натяжением обеспечивает система автоматической стабилизации режима прокатки (система АСРП), в основу работы которой положена идея регулирования малого прогиба полосы между клетями, являющегося мерой натяжения. Такой способ стабилизации натяжения не усложняет линию стана какими-либо механизмами и не требует изменения существующей технологии прокатки.

В качестве источника информации о состоянии прокатываемой полосы в межклетевом промежутке используется положение полосы в вертикальной плоскости, которое оценивается с помощью бесконтактного измерителя-датчика положения полосы.

Рис. 6. Блок-схема системы автоматической стабилизации режима прокатки

Способ автоматической стабилизации режима прокатки основан на использовании прогиба полосы в межклетевом промежутке в качестве критерия оценки скоростного режима прокатки с малым натяжением в смежных клетях непрерывной чистовой группы. Уставка величины прогиба полосы вырабатывается автоматически путем запоминания прогиба, заданного оператором при ручном управлении, что является особенностью способа. Достаточное повышение точности прокатки с малым натяжением обеспечивается стабилизацией натяжения в трех последних промежутках чистовой группы.

Блок-схема системы АСРП представлена на рис. 6. Система включает три регулятора прогиба полосы. Каждый регулятор прогиба состоит из измерителя положения полосы ИП, следящего запоминающего устройства СЗУ, реле наличия полосы РН в данном межклетевом промежутке и выходного устройства ВУ. Система АСРП для одной чистовой группы управляется от одного пульта управления ПУ.

Измеритель положения полосы, состоящий из датчиков прогиба полосы и преобразовательной схемы, непрерывно измеряет отклонение полосы от оси прокатки или другого фиксированного положения. При настройке скоростного режима прокатки оператором выходной сигнал измерителя положения поступает на вход СЗУ, которое отслеживает величину прогиба. После настройки группы оператор включает автоматическую стабилизацию режима прокатки. В момент переключения значения величины прогиба запоминается СЗУ и в дальнейшем является уставкой системы для данного промежутка.

Одновременно выходное устройство ВУ подключается к системе автоматического регулирования скорости САРС электродвигателя клети. В соответствии с сигналом, являющимся функцией отклонения текущего значения прогиба от величины, зафиксированной СЗУ, поступающим в САРС главного привода, изменяется скорость вращения валков для восстановления прогиба до заданной оператором величины.

Выходные устройства регуляторов прогибов соединены направленными связями. Направление воздействия по связям совпадает с направлением прокатки. Эти связи улучшают переходной процесс после захвата полосы валками и особенно эффективны в случае аварийного отключения последующих регуляторов при работе предыдущих. Наличие связей делает также возможной произвольную последовательность включения и отключения регуляторов.

Система АСРП значительно повышает точность размеров сечения готового проката и облегчает работу операторов.

| <== предыдущая лекция | | | следующая лекция ==> |

| ІІІ рівень | | | Еклектика як стиль життя. |