Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Джерела надходження води в організм.

Дата добавления: 2015-10-12; просмотров: 757

|

|

Пусть нагрузкой нелинейного усилителя служит высокодобротный контур. В этом случае колебания на входе и выходе нелинейного усилителя имеют вид гармонических функций:

Комплексный коэффициент передачи по напряжению нелинейного избирательного усилителя по первой гармонике представляется в виде:

(1)

(1)

Комплексный коэффициент передачи четырёхполюсника обратной связи определяется соотношением:

(2)

(2)

В автогенераторе в стационарном режиме генерации колебаний выполняется условие

(3)

(3)

из которого следуют два условия:

условие баланса амплитуд

(4)

(4)

условие баланса фаз

(5)

(5)

где n = 0,1,2,3…

Условие (5) позволяет найти частоту генерируемых колебаний, а условие (4) – их амплитуду, которую можно определить, например, графически по колебательной характеристике нелинейного резонансного усилителя.

Модуль коэффициента усиления нелинейного усилителя в стационарном режиме генерации определяется как отношение амплитуды гармонического напряжения на стоке к амплитуде гармонического напряжения на затворе:

(6)

(6)

где S1 = I1c/Um – средняя крутизна транзистора по первой гармонике;

Zкн – модуль сопротивления нагруженного контура;

p1 – коэффициент включения транзистора в контур;

Qн – эквивалентная (нагруженная) добротность контура;

r – характеристическое сопротивление контура;

x – обобщенная расстройка контура на частоте генерации.

Если на частоте генерации можно не учитывать инерционности в модели транзистора (ёмкости p-n–переходов принять нулевыми), т.е. считать его безинерционным нелинейным элементом, то баланс фаз выполняется на частоте резонанса контура и x = 0. В этом случае модуль сопротивления контура равен его резонансному сопротивлению

(7)

(7)

Пересечение зависимости средней крутизны от амплитуды входного напряжения нелинейного усилителя с прямой, параллельной оси абсцисс, определяемое равенством соответствует стационарной амплитуде гармонических колебаний на затворе в режиме генерации.

, (8)

, (8)

Зависимость средней крутизны по первой гармонике может быть получена на основании данных, полученных расчетным и экспериментальным путем в работе № 8 «Нелинейное резонансное усиление и умножение частоты».

Воздействие внешней гармонической ЭДС на автогенератор приводит к принудительной синхронизации захватыванию) частоты автогенератора в некоторой полосе частот. Ширина полосы захватывания Dw пропорциональна отношению амплитуды внешней ЭДС Uс к амплитуде автоколебаний Um, имеющей место в цепи, куда подводится синхронизирующая ЭДС

, (9)

, (9)

де  – эквивалентная добротность контура генератора;

– эквивалентная добротность контура генератора;

w0– частота колебаний генератора.

При изменении частоты синхронизирующего колебания изменяется фазовый сдвиг между синхронизирующим колебанием и колебанием автогенератора. Разность фаз определяется соотношением

Dj = arcsin[(Um/Uc)·(2(wс – w0)Q / w0) ] (10)

где wс – частота синхронизирующего сигнала.

Полоса синхронизации определяется из соотношения (10) на основании условия

sinDj = 1.

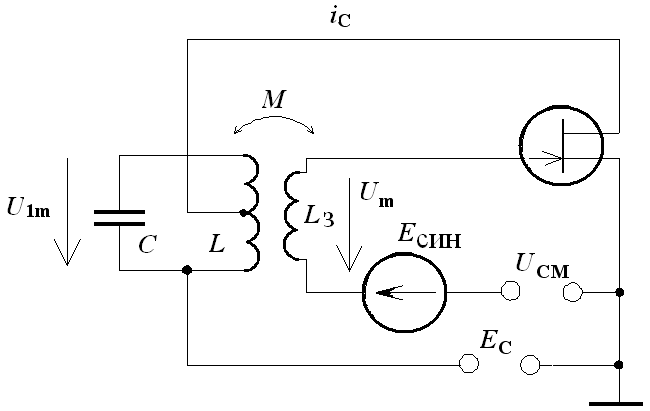

Принципиальная схема LC-автогенератора при внешнем воздействии Eсин в цепи смещения затвора изображена на рисунке 3.

Рисунок 3 – Принципиальная схема автогенератора,

находящегося под внешним воздействием Eсин

Для этой схемы напряжение Um равно напряжению на затворе транзистора.

3. Характеристика лабораторной установки:

Основой компьютерной модели лабораторной установки является функциональный модуль «Нелинейные цепи». В этом модуле находится автогенератор с трансформаторной обратной связью на полевом транзисторе КП303 с контуром в цепи стока. Используются те же элементы стенда, что и в лабораторной работе № 2, а также катушка связи Lз Регулировка коэффициента связи на стенде производится ручкой «М», при этом на шкале «l, см» контролируется расстояние между катушками L и Lз. Напряжение смещения на затворе устанавливается от отдельного источника постоянного тока Eсм. Частота генерации может изменяться конденсатором переменной емкости C.

Блок-схема модели лабораторной установки изображена на рисунке 4. Основные блоки – модель транзистора Transistor и модель контура с неполным включением Kontur – включены последовательно и охвачены обратной связью через аттенюатор Koc. На вход блока транзистора кроме сигнала обратной связи подаётся смещение (блок Usm), устанавливающее рабочую точку. Дополнительный блок Saturation служит для ограничения входного сигнала. Напряжение синхронизации подаётся с генератора Esin и управляется по величине аттенюатором Ks. Наблюдение за ходом процесса генерации проводится с помощью осциллографа Signal, кроме того, цифровые модели процессов тока транзистора и напряжения на контуре передаются в рабочее пространство системы MATLAB (блок To Workspace). Отдельно стоящий блок Load parameters of kontur служит для первоначального расчёта коэффициентов полиномов знаменателя A(s) и числителя B(s) модели контура.

Рисунок 4 – Блок-схема модели автогенератора,

находящегося под внешним воздействием Eсин

4. Подготовка к выполнению работы:

4.1. Изучить по учебной литературе методы расчета условий самовозбуждения и стационарных колебаний в автогенераторах.

4.2. Изучить описание исследуемой радиотехнической цепи и её компьютерной модели, ознакомиться с описанием лабораторного задания при выполнении лабораторной работы.

4.3. Изобразить принципиальную схему исследуемого в работе LС-автогенератора с автотрансформаторной обратной связью.

4.4. Используя результаты работы № 2, рассчитать по измеренным при двух значениях напряжения смещения (U1 и U2) колебательным характеристикам нелинейного усилителя без автосмещения и по колебательной характеристике усилителя с автосмещением:

а) критические значения коэффициентов обратной связи, необходимые для возникновения и срыва колебаний, а также соответствующие этим коэффициентам величины взаимной индуктивности;

б) зависимости амплитуды колебаний, генерируемых автогенератором в установившемся режиме, от коэффициента обратной связи.

Параметры контура L, p, Q, fр использовать такие же, как и в работе № 2.

4.5. Изобразить принципиальную схему автогенератора под воздействием внешней гармонической ЭДС. Рассчитать относительную и абсолютную ширину полосы захвата для отношения амплитуды внешней ЭДС к амплитуде автоколебаний на затворе транзистора автогенератора, равных 0,2 и 0,5.

4.6. Выполнив указанные выше предварительные расчеты, составить по их результатам таблицы и построить графики.

4.7. Ответить на вопросы самопроверки, приведённые в п.7.

5. Лабораторное задание:

5.1. Составить из блоков пользовательской библиотеки структурную схему модели измерительной установки согласно рисунку 4 без блока характериографа XY-Graph. Подключить к аттенюатору Kam гармонический сигнал с генератора AM-Modulator. Величину Kam принять равной 0 (пока напряжение синхронизации на транзистор не подаётся), частоту генератора – 200 кГц, амплитуду – 1 В. Установить величину напряжения смещения Uсm = 0.45 В, задать коэффициент усиления Koc в цепи обратной связи равным 0.05, коэффициент усиления Kpr в прямой цепи равным 0.1.

Параметры модели транзистора взять из лабораторной работы № 2, задав их с помощью блока Load parameters of transistor. После чего щёлкнуть по блоку транзистора Transistor и убедиться в правильном виде вольт-амперной характеристики моделируемого транзистора.

Временной интервал моделирования задать равным: Start time = 0, Stop time = 0.001 c, максимальный шаг интегрирования задать равным 1е-7 с.

5.2. Дважды щёлкнув мышкой по блоку Load parameters of kontur, задать параметры модели колебательного контура с помощью дополнительного окна, показанного на рисунке 5. Сначала изменить на желаемые имеющиеся пять значений параметров по умолчанию, затем при нажатии кнопки Расчёт получить обобщённые характеристики контура – резонансную частоту и сопротивление, добротность контура. Если эти параметры приемлемы, нажатием кнопки Ввод передать их в рабочее пространство системы MATLAB.

Рисунок 5 – Окно ввода параметров колебательного контура с возможным неполным включением

5.3. Проверка выполнения баланса амплитуд. Настроив таким образом колебательный контур на заданную частоту 200 кГц, определить экспериментально коэффициент обратной связи Koc, при котором наступает устойчивая генерация. Измерить и записать амплитуды всех трёх процессов, подводимых к осциллографу Signal. Графики процессов с помощью кнопки Graphics скопировать в черновик отчёта. Уменьшить коэффициент Kpr в прямой цепи в два раза и определить коэффициент обратной связи Koc начала устойчивой генерации, увеличивая его при отсутствии колебательных процессов на выходе генератора. Снова измерить и записать амплитуды всех трёх процессов, подводимых к осциллографу Signal.

5.4. Проверка выполнения баланса фаз. Снова задать коэффициент усиления Kpr в прямой цепи равным 0.1, а знак коэффициента усиления Koc в цепи обратной связи изменить на обратный, сделав его равным -0.05. Убедиться в отсутствии генерации. Графики затухающих процессов скопировать в черновик отчёта.

5.5. Исследовать влияние коэффициента включения р на обобщённые параметры контура и величину амплитуды выходного ВЧ-колебания. Для этого установить коэффициенты Kpr=0.1 и Koc=0.05 и, задавая с помощью блока Load parameters of kontur величину р равной 1, 0.9, 0.8, 0.7, 0.6, 0.5, 0.4, 0.3, 0,2 и 0.1, определить по осциллографу Signal амплитуду ВЧ-колебания. Увеличить коэффициент Kpr в два раза и проделать измерения амплитуды при тех же значениях параметра p. Записать данные и построить оба графика на одних и тех же координатных осях.

5.6. Снять зависимость амплитуды генерируемых колебаний от коэффициента обратной связи Koc для автогенератора при двух значениях напряжения смещения Ucm1 и Ucm2. Для этого коэффициент включения р установить равным 1, напряжение смещения, равное Ucm1 и уменьшить величину Koc до срыва колебаний.. Снять зависимость напряжения генерируемых колебаний от величины Koc, сначала увеличивая его до максимального, равного 1, а затем уменьшая от максимального до срыва колебаний.

Установить напряжение смещения, равное Ucm2 (при отсутствии генерации). Снять зависимость напряжения генерируемых колебаний от величины Koc при изменении расстояния в двух направлениях.

5.7. Исследовать действие внешней гармонической ЭДС на автогенератор. Установить напряжение смещения, равное Ucm1. Добиться устойчивой генерации колебаний. Измерить напряжение U1m колебаний на выходе блока Koc (цепи обратной связи).

1) Подать на сумматор Add гармоническое колебание с выхода генератора AM-Modulator с частотой 200 кГц. Амплитуду напряжения генератора установить равной 0,5 U1m. Время моделирования принять равным 0.2 мс.

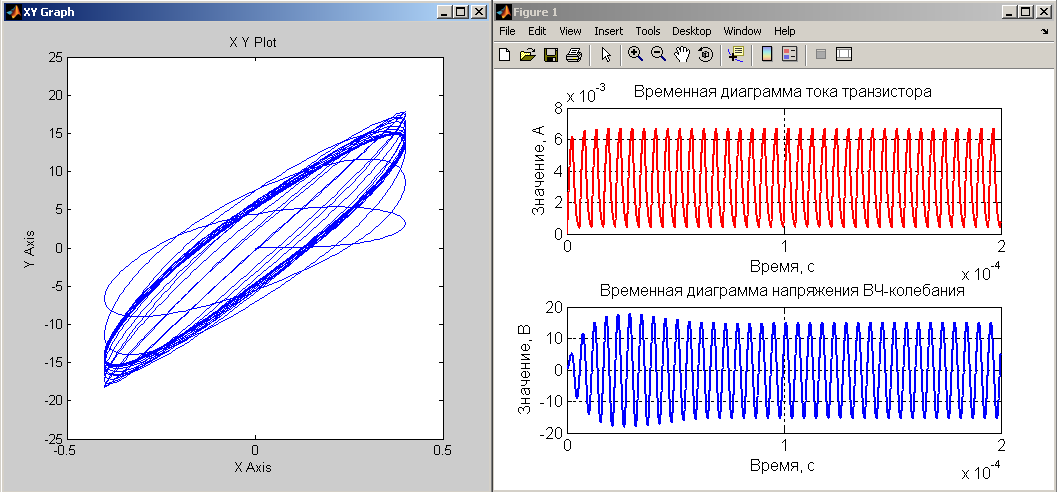

Подключить к выходу блока Kontour вход «Х» характериографа XY Graph. На вход «Y» подать сигнал с выхода генератора AM-Modulator. Получить на экране осциллографа фигуру Лиссажу (рисунок 6).

Изменяя частоту генератора AM-Modulator в окрестности 200 кГц, добиться режима захвата. Признаком захвата считать установившееся с течением времени повторяющееся наложение эллипсов друг на друга и образование чётко различимого «жирного» эллипса на фоне следов переходного режима. Отмечая граничные частоты диапазона захвата, определить полосу захвата.

2) Установить напряжение на выходе блока Koc, равное 0,2 U1m. Повторить измерение полосы захвата.

Рисунок 6 – Вид фигуры Лиссажу в окне характериографа

и соответствующие осциллограммы ВЧ-колебаний

6. Содержание отчета:

Отчёт должен содержать:

- формулировку целей и задач лабораторной работы;

- принципиальную схему автогенератора и блок-схему Simulink-модели экспериментальной установки;

- расчёты, проведённые при выполнении домашнего задания;

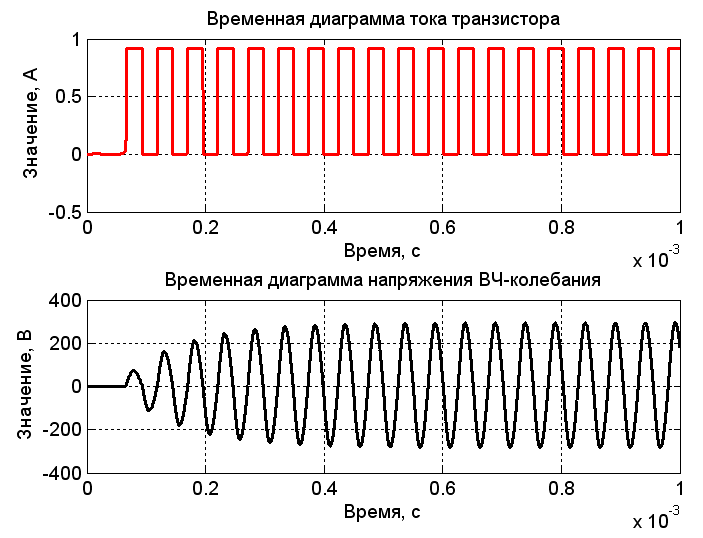

- таблицы и графики, полученные при выполнении лабораторного задания (например, такие как на рисунке 7);

- выводы по результатам теоретических и экспериментальных исследований с обсуждением причин их несовпадений.

;

;

Рисунок 7 – Графики исследуемых временных зависимостей генератора гармонических колебаний

7. Контрольные вопросы:

7.1. В чём сущность квазилинейного метода расчёта параметров нелинейных усилителей и генераторов?

7.2. Как учитывается нелинейность элементов схемы при квазилинейном методе?

7.3. Дайте определение колебательной характеристике усилителя.

7.4. Поясните методику экспериментального определения колебательных характеристик нелинейных усилителей.

7.5. Чем определяется возможный режим самовозбуждения автогенераторов?

7.6. Приведите колебательные характеристики нелинейного элемента автогенератора, соответствующие различным напряжениям смещения на затворе транзистора.

7.7. Сформулируйте условия стационарности режима работы автогенератора.

7.8. Как определяется амплитуда генерируемых колебаний и их устойчивость по колебательным характеристикам?

7.9. Поясните зависимость амплитуды генерируемых колебаний от коэффициента обратной связи в жестком и мягком режимах самовозбуждения.

7.10. Как изменится вид зависимости амплитуды генерируемых колебаний от коэффициента обратной связи, если контур автогенератора зашунтировать активным сопротивлением?

7.11. Как по заданной колебательной характеристике выбрать параметры колебательного контура и величину обратной связи, чтобы автогенератор имел заданные значения амплитуды и частоты генерируемых колебаний?

7.12. Как рассчитать зависимость средней крутизны по первой гармонике от амплитуды гармонического напряжения на входе нелинейного усилителя при полиномиальной аппроксимации нелинейной характеристики?

7.13. Поясните явление захватывания частоты при действии внешнего возбуждения на автогенератор.

7.14. Нарисуйте и поясните зависимость частоты генерации от частоты внешнего воздействия в режиме захватывания частоты.

7.15. Как изменится ширина полосы захватывания с увеличением амплитуды внешней ЭДС, амплитуды автоколебаний и добротности контура?

7.16. Как рассчитать зависимость средней крутизны по первой гармонике от амплитуды гармонического напряжения на входе нелинейного усилителя при кусочно-линейной аппроксимации нелинейной характеристики?

ЛИТЕРАТУРА:

1. Биккенин Р.Р. Теория электрической связи: учебное пособие для студ. высших учебных заведений / Р.Р. Биккенин, М.Н.Чесноков. – М. : Издательский центр «Академия» , 2010.

2. Баскаков С.И. Радиотехнические цепи и сигналы: Учебник для вузов. М.: Высшая школа, 2002.

3. Стеценко О.А. Радиотехнические цепи и сигналы: Учебник для вузов/ О.А. Стеценко. М.: Высшая школа, 2007.

4. Гоноровский И.С., Демин М.П. Радиотехнические цепи и сигналы: Учебное пособие для вузов. М.: Радио и связь, 1994.

5. Четвериков В.Н. Преобразование и передача информации в АСУ. М.:Высшая школа, 1974. 320 с.

6. Харкевич А.А. Борьба с помехами. М.:Наука, 1965. 240 с.

7. Финк Л.М. Теория передачи дискретных сообщений. М.:Сов. радио, 1970. 728 с.

Оформление спецификации на сборочный чертеж.

Спецификация по ГОСТ 2.102-68 ЕСКД определяется как документ, определяющий состав сборочной единицы, комплекса или комплекта. Спецификация является основным конструкторским документом для них и необходима для их изготовления, комплектования конструкторских документов и планирования запуска в производство указанных изделий. Спецификация является текстовым документом и выполняется на отдельных листах формата А4 с полной (на первом листе) и неполными формами (на последующих листах) основной надписи.

В спецификацию вносят составные части, входящие в специфицируемое изделие, а также конструкторские документы, относящиеся к этому изделию и к его неспецифицируемым частям. Например, в спецификацию блока РЭА в качестве сборочных единиц будут входить функциональные ячейки со своими децимальными номерами, а в спецификации этих же функциональных ячеек - в качестве прочих изделий, микросхемы с обозначениями своих технических условий (ТУ), плата, как деталь, с обозначением своего децимального номера и другие изделия, материалы.

Спецификация в общем случае содержит следующие разделы: документация; комплексы; сборочные единицы; детали; стандартные изделия; прочие изделия; материалы; комплектырис. 9.

Наименование каждого раздела указывают в графе ”Наименование” и подчеркивают.

В раздел “Документация” вносят документы, соответствующие основному комплекту конструкторских документов специфицируемого изделия, кроме его спецификации, а также документы основного комплекта, записываемых в спецификацию неспецифицируемых составных частей (деталей), кроме их рабочих чертежей.

Документы записывают в следующем порядке: сборочный чертеж (СБ); электрические схемы (Э1, Э2 или Э3), перечень элементов к электрической принципиальной схеме (ПЭЭ), пояснительная записка (ПЗ), техническиеусловия(ТУ), эксплуатационные и ремонтные документы (по ГОСТ 2.601-68 и ГОСТ 2.602-68, ЕСКД).

В разделы “Комплексы”, “Сборочные единицы”, “Детали” вносят указанные составные части изделия, непосредственно входящие в специфицируемое изделие, с указанием их децимальных номеров в алфавитном порядке сочетания начальных знаков (букв), индексов организаций разработчиков и далее в порядке возрастания цифр, входящих в обозначения изделий. Децимальные номера записывают в колонке “Обозначение” (для документации после децимального номера добавляют шифр документа, например, для принципиальной схемы Э3).

В разделе “Стандартные изделия” , вначале записывают изделия, выпущенные по ГОСТам, республиканским стандартам, далее по отраслевым и стандартам предприятия (СТП). В пределах каждой группы запись проводят по однородным группам; в пределах каждой однородной группы - в алфавитном порядке наименования изделий, в пределах каждого наименования - в порядке возрастания обозначений стандартов, а в пределах каждого обозначения стандарта - в порядке возрастания основных параметров или размеров изделия.

В разделе “Прочие изделия”, чаще всего для РЭА, указывают микросхемы и другие активные и пассивные электрорадиоэлементы (транзисторы, диоды, резисторы, конденсаторы, переключатели, реле, соединители и пр.), которые выпускаются промышленностью по техниче-

| Фор-мат | Зона | Поз. | Обозначение | Наименование | Кол. | Приме- чание |

| Документация | ||||||

| А2 | ДП.24.2008.11 СБ | Сборочный чертеж | ||||

| А2 | ДП.24.2008.02 Э3 | Схема электрическая | ||||

| принципиальная | ||||||

| А4 | ДП.24.2008.ПЭ3 | Перечень элементов | ||||

| Детали | ||||||

| А2 | ДП.24.2008.13Д | Рамка | ||||

| * | ДП.24.2008.12Д | Плата | *А1*А2 | |||

| А4 | ДП.24.2008.14Д | Штырь-ловитель | ||||

| А4 | ДП.24.2008.15Д | Втулка упорная | ||||

| Стандартные изделия | ||||||

| Винт невыпадающий | ||||||

| М5х0,5 ГОСТ 17473-80 | ||||||

| Шайба 5765Г.016 | ГОСТ | |||||

| 11371-78 | ||||||

| Заклепка пустотелая | ||||||

| ГОСТ 12638-80 | ||||||

| Прочие изделия | ||||||

| Микросхемы К155 | ||||||

| ИЕ3.088.006ТУ | ||||||

| К155ЛР1 | DD1-DD5 | |||||

| DD9-DD18 | ||||||

| К155ЛА2 | DD29, | |||||

| DD30 | ||||||

| К155ЛА3 | DD31,33 | |||||

| Микросхема К134 ТВ1 | DD6-DD8 | |||||

| бКО.347.326 ТУ | DD19DD28 | |||||

| Конденсатор К73-9-220пФ-100В | С1,С2 | |||||

| +10% - Т | ||||||

| ОЖД.461.087 ТУ | ||||||

| Резистор С2-39-0,125-20 О м+10% | R1,R2 | |||||

| ОЖО 467.093 ТУ | ||||||

| Колодка контрольная | XS1 | |||||

| ОСТ4ГО.010.009 | ||||||

| Материалы | ||||||

| Лак УР-231 ТУ-10-863-76 | 50г | |||||

| Припой ПОС-61 ГОСТ21931-76 | 80г | |||||

| Канифоль ГОСТ19113-73 | 5г | |||||

| Краска МКЗ-6, белый | ||||||

| ТУ29-02-659-78 | 10г |

Рис. 9.

ским условиям, каталогам и прейскурантам, т.е. за исключением стандартных. Запись изделий проводят по однородным группам, в пределах каждой группы: в алфавитном порядке - наименования изделий, а в пределах каждого наименования - в порядке возрастания основных параметров или размеров изделия.

В раздел “Материалы” записывают материалы, непосредственно входящие в специфицируемое изделие.

Графы спецификации заполняют следующим образом:

а) в графе “Формат” указывают форматы документов, обозначения которых записаны в графе “Обозначение”. Если документ выполнен на нескольких листах различных форматов, то в графе проставляют звездочку, а в графе”Примечание” перечисляют все форматы. Для документов записанных в разделах “Стандартные изделия”, “Прочие изделия” и “Материалы” графу не заполняют. Для деталей, на которые не выпущены чертежи, в графе пишут БЧ (без чертежа);

б) в графе “Зона” указывают обозначение зоны сборочного чертежа, в которой находится записываемая составная часть (если чертеж разбит на зоны по ГОСТ 2.104-68 ЕСКД);

в) в графе“Поз.” указывают порядковые номера составных частей в последовательности записи их в спецификации. Для разделов “Документация” и “Комплекты” графу не заполняют;

г) в графе “Обозначение” для раздела “Документация” приводят обозначение записываемых документов на изделие с указанием его шифра, в разделах”Комплексы”,”Сборочные единицы”,”Детали” и “Комплекты” - децимальные номера изделий; в разделах “Стандартные изделия”, “Прочие изделия” и “Материалы” графу не заполняют.

Заполнение остальных граф спецификации достаточно ясно и не подлежит детальному изложению.

Спецификацию сборочных единиц, выполненных на листах формата А4, допускается составлять со сборочным чертежом в обычной записи, при этом сборочному чертежу, совмещенному со спецификацией, шифр не присваивают.

Габаритные чертежидолжны содержать упрощенные изображения изделия, дающие представление о внешних очертаниях изделия, о положениях его перемещающихся выдвигаемых или откидываемых частей, об элементах, которые должны быть постоянно в поле зрения оператора, и о расположении элементов связи с другими изделиями.

На этих чертежах указываются габаритные размеры изделия, а при необходимости и размеры, определяющие положения выступающих частей изделия.

На габаритных чертежах допускается изображать крайние положения перемещающихся частей, наносить координаты центра массы изделия, установочные и присоединительные размеры, указывать условия применения, хранения, транспортирования и эксплуатации изделия.

Правила выполнения габаритных чертежей определены положениями СТ СЭВ 1182-78.

Монтажные чертеживыполняют также по правилам , установленным СТ СЭВ 1182-78.

Монтируемое изделие на чертеже изображают упрощенно, показывая в основном его контурные очертания.

Изображения составных частей, которые необходимы для правильного монтажа и связи изделия с другими изделиями, показывают подробно.

Монтажные чертежи также должны содержать изображения и обозначения соседних изделий, к которым изделие монтируется (присоединяется).

Изображения монтируемого изделия на чертеже выполняют сплошными толстыми линиями, а устройств, к которым крепится изделие, - сплошными тонкими линиями.

На чертеже указывают установочные и присоединительные размеры, а также размеры, определяющие специфические требования к размещению изделия (минимальное расстояние до стены помещения, размеры, определяющие взаимное расположение составных частей комплекса, координаты центра тяжести и т.п.).

При необходимости на монтажных чертежах приводятся технические требования к монтажу изделия.

3. ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ПЕЧАТНЫХ ПЛАТ

Чертежи печатной платы оформляются согласно ГОСТ 2.417-78 в масштабах 1:1, 2:1, 4:1, 5:1, 10:1. На поле четрежа располагаются : вид платы с печатными проводниками, отверстиями и размерами, таблицы и технические требования.

Чертеж печатной платы может выполняться как с координатной сеткой, так и без нее. Координатная сетка используется в случае, когда указание размеров проводников и других печатных элементов затруднено из-за их сложности или большой плотности изображений.

Шаг координатной сетки выбирается равным 2,5 мм, 1,25мм, 0,625мм в соответствии с шагом расположения выводов корпусов микросхем. За начало координат принимают центр крайнего левого нижнего отверстия , либо левый нижний угол платы. В целях разрежения сетки ее можно наносить через одну линию, указав в технических требованиях “Линии сетки условно нанести через одну”.

Контактные и монтажные отверстия, расстояния между которыми кратны шагу координатной сетки, располагают в ее узлах. Группы отверстий, центры которых не совпадают с узлами координатной сетки, изображают на выносном элементе с размерами от их общего центра или базы (рис. 10а,б).

Рис. 10.

Нестандартные отверстия изображаются на выносном элементе (рис. 10в) на свободном поле чертежа с необходимыми размерами.

Стандартные отверстия на чертеже изображаются упрощенно в виде одной окружности (без зенковки и контактной площадки). Группы одинаковых отверстий маркируются условными обозначениями табл.4. Размеры отверстий, их количество, наличие зенковки, металлизации, контактных площадок и условное обозначение рекомендуется помещать в таблице на поле чертежа. Форма таблицы приведена на рис. 11. Рекомендуемые размеры и параметры отверстий приведены в табл. 5.

Рис. 11.

Рис. 11.

Рекомендуемые размеры и параметры отверстий Таблица 5.

| Диаметр вывода элемента, мм | Диаметр отверс- тий в плате, мм | Диаметр зенковок с двухсторон, мм | Диаметр контакт-ной площадки, мм | Диаметр вывода элемента, мм | Диаметр отверс- тий в плате, мм | Диаметр зенковок с двух сторон, мм | Диаметр контакт-ной площадки, мм |

| 0,5-0,6 0,7-0,8 0,9-1,0 1,2-1,3 | 0,8 1,0 1,3 1,5 | 1,1x70o 1,5x70o 1,8x70o 2,0x70o | 2,2 2,5 3,0 3,5 | 1,3-1,5 1,8-2,0 2,0-2,2 2,4-2,6 | 1,8 2,2 2,5 2,8 | 2,2x70o 2,8x70o 3,0x70o 3,2x70o | 4,0 5,0 5,5 6,0 |

Проводники, ширина которых менее 2 мм, изображаются сплошной линией в два раза толще контурной линии. Проводники с шириной более 2 мм штрихуются, либо изображаются сплошной линией, а в технических требованиях при этом отмечается: “Проводники, условно обозначенные сплошными линиями, выполнять шириной 2,0 + 0,1мм”.

Технические требования располагаются над основной надписью в следующей последовательности:

- способ изготовления платы;

- обозначение материала токопроводящего слоя или изоляционных участков и толщина слоя;

- шаг координатной сетки;

- допустимые отклонения очертаний проводников, контактных площадок и других печатных элементов от заданных чертежом;

- ширина печатных проводников;

- наименьшее расстояние между проводниками;

- требования к подрезке и смещению контактных площадок;

- указания о покрытиях;

- указания о маркировке и клеймении.

На чертеже печатной платы (рис. 12) допускается: наносить позиционные обозначения электрорадиоэлементов; указывать сторону установки навесных элементов надписью, помещаемой над изображением; помещать электрическую схему.

Материал печатной платы указывается в соответствующем разделе основной надписи. Выбор материала для печатной платы проводится на основе тщательного рассмотрения его механических и физических свойств с учетом воздействия окружающей среды. Наиболее распространенные материалы для печатных плат и их свойства приведены в табл. 6.

Таблица 6.

Материалы для изготовления печатных плат

| Марка материала | Плотность без фольги g . 10-3 , | Влаго- погло- щение, | Удельное электрическое сопротивление | e при f = 1 МГц | tgd при f = 1 МГц | Назначение | |

| кг / м 3 | % | r v Ом . м | r s Ом | ||||

| ГФ-1 -II ГФ-2-II | 1,3 -1,4 | 2,9 | 4,2 . 10 11 | 6,5 . 10 12 | 5,3 | 0,034 | Бытовая РЭА |

| СФ-1 СФ-2 | 1,6 -1,85 | 0,3 | 1,5 . 10 12 | 3 . 10 14 | 5,2 | 0,02 | Платы с повышенной влагоустойчивостью, теплостойкостью, и стабильными диэлектрически-ми свойствами |

| ФДМ-1 ФДМ-2 | 1,55 -1,8 | 1,5 | 9 . 10 11 | 10 14 | 4,7 | 0,024 | Для многослойных печатных плат |

| ФДМЭ-1 ФДМЭ-2 | 1,55 -1,8 | 1,8 | 8 . 10 12 | 3 . 10 14 | 4,0 | 0,02 | Для многослойных печатных плат |

| ФГ-1 ФГ-2 | 1,23 -2,0 | 0,5 | 2 . 10 12 | 2 . 10 13 | 4,0 | 0,031 | Однослойные и многослойные гибкие печатные платы |

4. ТРЕБОВАНИЯ К ВЫПОЛНЕНИЮ ТОПОЛОГИЧЕСКИХ

ЧЕРТЕЖЕЙ

Топологические чертежи содержат информацию о взаимном расположении слоев, последовательности их нанесения на подложку, материалах, технологических особенностях и др. Комплект топологических чертежей содержит главное изображение подложки со всеми нанесенными на нее слоями и послойные изображения.

Топологические чертежи микросборок и микросхем выполняют в масштабе не менее 5:1. Топологические чертежи пленочных микросборок целесообразно выполнять в масштабе 10:1 или 20:1, а полупроводниковых ИС - в масштабе 400:1.

На главном топологическом чертеже элементы, расположенные в разных слоях, выделяются различной штриховкой, которую поясняют в таблице (рис. 13), расположенной на поле чертежа . Количество граф таблицы и ее размеры не регламентируются.

Таблица

| Условное | Наимено- | Материал слоя | Номер | ||||

| обозначе- | вание | Наимено- | ГОСТ, | Очередь | Электричес | Метод | листа |

| ние слоя | слоя | вание | ОСТ, | нанесения | кая харак- | нанесения | чертежа |

| марки | ТУ | теристика | |||||

| Резистор | Сплав РС 3710 | - | - | rð =1000 Ом/ ð | Вакуумное напыление через маску | |

| Проводн. и контакт. | Нихром Х20Н80 | ГОСТ 10994-74 | rð á 0,1 Ом/ ð | То же | ||

| площадки | Золото Зл 999,9 | ГОСТ 6835-72 | |||||

| Нижняя обкладка | Титан ВТ-1-8 | АМТУ-475 -2-67 | rð á 0,2 Ом/ ð | То же | ||

| конденс. | Алюминий А99 | ГОСТ 618- -73 | |||||

| Диэлек- трик | Боросили- катное стекло | ЕТО 035.015 ТУ ТУ11-76 | - | Со=5000 нФ/см2 | То же | |

| Верхняя обкладка конденс. | Алюминий А99 | ГОСТ 618-73 | - | rð á 0,2 Ом/ ð | То же | |

| Защитный слой | Фоторезист негативный ФН-11 | ТУ6-14-631-78 | - | - | Фотолито- графия |

Рис. 13.

Кроме того, на чертеже могут быть таблицы (рис. 14, 15) с электрическими характеристиками и данными по изготовлению отдельных слоев. Для сокращения объема графического материала допускается на главном топологическом чертеже показывать расположение навесных активных и пассивных компонентов и их коммутацию штрих-пунктирными линиями.

Таблица

| Поз. | Точки измерения | Проверяемый номинал | Обозначение | ||

| обозн. | После 2 слоя | После 6 слоя | После 2 слоя | После 6слоя | мощностей, мВт |

| R1 | 23-24 | - | 3,8 кОм+15% | - | < 0,1 |

| - | - | 9-23 | - | 3,4кОм +15% | - |

| R2 | 4-23 | - | 14кОм+15% | - | < 0,1 |

| - | - | 4-23 | - | 8,9кОм+15% | - |

Рис. 14.

Таблица

| Емкость цепи | Позиционное обозначение, номинал и | |||||

| в точках | допустимое отклонение | |||||

| 4 - 9 | 4 - 23 | С3 | С4 | С5 | С6 | С7 |

| 1580пФ+20% | 1310пФ+20% | 1080пФ+20% | 300пФ+20% | 750пФ+20% | 1200пФ+20% | 530пФ+20% |

Рис. 15.

Технические требования топологических чертежей содержат информацию, размещаемую в следующей последовательности:

- специальные требования к изготовлению подложки; указания о материалах-заменителях;

- требования к выполнению параметров элементов, в том числе ссылка на соответствующие таблицы координат, указания точности выполнения размеров элементов и т.п.;

- данные о площади нанесения драгоценных материалов;

- требования к внешнему виду;

- характеристики и данные по изготовлению отдельных слоев или элементов, которые должны быть сведены в таблицу; данные и указания по проверке параметров элементов;

- указания о том, что обозначение контактных площадок и элементов является условным.

Для примера приведем технические требования к топологическому чертежу:

1.* Размеры для справок.

2. Элементы в слоях выполнять по координатам, приведенным в таблицах на соответствующих листах. Координаты даны в масштабе чертежа.

3. Площаль напыления золота 45мм2 , толщина напыления 0,4 - 0,5 мкм.

4. Внешний вид платы должен соответствовать требованиям инструкции ТИ . 005.021.

5. Характеристики отдельных слоев приведены в табл. 1 и 2.

6. Значения электрических сопротивлений резисторов и емкостей конденсаторов должны соответствовать данным, указанным в табл. 3.

7. Номера контактных площадок и обозначения элементов показаны условно и соответствуют схеме электрической принципиальной.

Чертеж на отдельный слой содержит конфигурацию элементов данного слоя с указанием геометрических размеров. Геометрические размеры элементов и их расположение могут задаваться координатным методом в соответствии с требованиями ГОСТ 2.307-68. “Нанесение размеров и предельных отклонений”. Числовые характеристики координат оформляются в виде таблицы, располагаемой на поле чертежа. Если таблица содержит большой объем информации, то ее можно оформлять на отдельных листах формата А4 (рис. 16).

| Координаты точек к листу № 3 | |||||||

| Обозначен. | Номер | Координаты, мм | Обозначен. | Номер | Координаты, мм | ||

| элемента | точки | Х | У | элемента | точки | Х | У |

| 0,6 | 0,8 | 0,65 | 1,2 | ||||

| А | 0,5 | 1,8 | 1,3 | 1,2 | |||

| 0,7 | 1,0 | 1,3 | 1,9 | ||||

| 0,25 | 0,15 | 2,3 | 1,9 | ||||

| 0,25 | 2,2 | 2,3 | 2,5 | ||||

| 0,9 | 2,2 | 2,4 | 2,5 | ||||

| 0,9 | 2,1 | В | 2,4 | 1,8 | |||

| 0,35 | 2,1 | 1,4 | 1,8 | ||||

| Б | 0,35 | 1,65 | 1,4 | 1,6 | |||

| 0,6 | 1,65 | 1,7 | 1,6 | ||||

| 0,6 | 1,55 | 1,7 | 1,5 | ||||

| 0,65 | 1,55 | 1,4 | 1,5 | ||||

| 0,7 | 0,5 | 1,4 | 1,05 | ||||

| 0,8 | 0,5 | 1,2 | 1,05 | ||||

| 0,8 | 0,15 | и | так | далее |

Рис. 16.

При простой конфигурации элементов слоя и их разреженности на поле платы проводится скозная нумерация всех координат. Нумерацию в пределах элемента начинают с левой нижней вершины и проводят по часовой стрелке. Нумерацию вершин в пределах слоя - с левого нижнего элемента снизу вверх и слева направо. Допускается на каждом элементе отмечать номер только левой нижней координаты.

При большом количестве элементов слоя рекомендуется обозначать каждый элемент (буквами или цифрами) и нумерацию проводить в пределах каждого элемента. В таблице координаты, принадлежащие разным элементам, разделяются утолщенной линией.

5. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ЧЕРТЕЖЕЙ ДЕТАЛЕЙ

Требования к выполнению рабочих чертежей деталей и сборочных чертежей определяются в основном положениями СТ СЭВ 1182-78, СТ СЭВ 207-75 и СТ СЭВ 860-78.

При выполнении рабочих чертежей деталей следует руководствоваться основными требованиями, которые могут быть отнесены к форме детали, простановке и нанесению размеров и техническим указаниям, отображающим особенности детали.

5.1. Общие требования к оформлению чертежей деталей

Изображение формы детали.На чертеже деталь изображается в минимальном, но достаточном для уяснения количестве видов, разрезов и сечений, с применением только таких условных изображений, которые установлены стандартами.

Деталь на рабочем чертеже обычно изображают в заданном виде, т.е. такой, какой она должна поступать на сборку. Иногда при необходимости разрабатывают чертеж изделия-заготовки, который может быть совмещен с рабочим чертежом детали на одном листе. В последнем случае изображение формы изделия-заготовки снабжается поясняющей надписью типа “заготовка”, “развертка” и т.д. Необходимо иметь в виду, что форма детали обусловливает технологический процесс ее изготовления. Для удобства работы по чертежу изображение формы детали следует выполнять в положении основной операции технологического процесса.

Для систематизации изучения построения чертежей различных деталей целесообразно распределить их по форме с учетом способов изготовления по следующим признакам:

1) детали, ограниченные приемущественно плоскостями;

2) детали из листового материала, получаемые гибкой, штамповкой, вырубкой и т.д.;

3) детали, получаемые из сортового материала (профильного проката, труб и т.п.;

4) детали, ограниченные преимущественно поверхностями вращения;

5) детали, требующие различной механической обработки.

Кроме того, по особенностям технологии изготовления и назначения детали могут быть подразделены на:

а) детали, получаемые горячей (объемной) штамповкой;

б) литые детали;

в) зубчатые колеса;

г) звездочки для приводных втулочных и роликовых цепей и грузовых пластинчатых цепей;

д) пружины;

е) металлические конструкции;

ж) однотипные детали, объединенные в групповые конструкторские документы;

з) детали со сложным плоским контуром;

и) детали сложной формы с криволинейными поверхностями;

к) пластмассовые и армированные изделия.

Простановка и нанесение размеров. При простановке размеров на изображении детали решаются три задачи:

1) Какие размеры проставить (назначить) на чертеже;

2) Как нанести назначенные размеры на чертеж;

3) Какие размеры детали необходимо согласовать с соответствующими размерами смежных, сопрягаемых деталей.

ГОСТ 2.307-68 устанавливает общие правила нанесения размеров - нанесения выносных и размерных линий, вписывания размерных чисел, сокращенные записи и условности при нанесении размеров, а также основные правила распределения размеров на чертежах. Таким образом, ГОСТ 2.307-68 рассматривает лишь геометрическую сторону вопроса, не устанавливая правил назначения (простановки) размеров. В то же время размеры на чертеже детали должны быть заданы не только геометрически полно, но и технологически грамотно и согласованы с технологическим процессом, типичным для изготовления данной детали.

Геометрически полным следует считать назначение размеров, достаточное для графического изображения детали, т.е. определяющее форму. При этом необходимо соблюдать логическую взаимосвязь между изображениями и нанесенными размерами. Так, на каждом изображении следует наносить размеры именно тех элементов детали, для выявления которых эти изображения выполнены.

Размеры, относящиеся к одному элементу, группируют на том изображении, на котором он наиболее понятен, а не распределяют равномерно.

Размеры элемента на чертеже наносят только один раз, располагая их, по возможности, вне контура изображения детали.

Для элементов деталей, проецирующихся в форме симметричных фигур, размеры группируют по одну сторону.

Размеры одного или нескольких одинаковых по форме и размерам элементов деталей иногда целесообразно указывать на изображении этого элемента, вычерченном в увеличенном масштабе, т.е. на выносном элементе.

По назначению размеры на чертежах деталей могут быть разделены на три группы:

1) габаритные размеры - наибольшие размеры деталей по трем измерениям:

2) относительные размеры, определяющие положение элементов детали относительно базовых плоскостей, а также положение элементов детали относительно друг друга (расстояние между центрами отверстий):

3) размеры элементов детали, определяющие геометрическую форму и величину ее отдельных элементов ( размеры отверстий, пазов, ребер и т.д.).

Необходимость назначения габаритных размеров детали диктуется технологическими и эксплуатационными соображениями. Как правило , габаритные размеры указывают на чертежах сравнительно крупных литых деталей, точеных, плоских деталей из листового материала для определения габаритов заготовки и рационального раскроя. В последнем случае габаритный размер указывается для справки (со звездочкой). При выполнении чертежей деталей, получаемых штамповкой, необходимо определить наивыгоднейшие (наименьшие) габаритные размеры, соответствующие наименьшей площади описанного прямоугольника.

Назначение относительных размеров во многом определяется выбором баз для отсчета размеров. Различают базы конструкторские, технологические и измерительные.

Конструкторской базойназывают совокупность поверхностей линий или точек, определяющих положение данной детали по отношению к другим деталям в собранном узле (ось отверстия и один из торцев шестерни, опорная шейка и т.д.).

Технологической базойназывается совокупность поверхностей, определяющих положение детали в процессе ее обработки.

Измерительныминазывают базы, от которых непосредственно производится измерение детали в процессе ее обработки и контроля.

Базовые поверхности в готовой детали по своему значению могут быть основными, промежуточными и вспомогательными.

База называется основной, если она одновременно является и конструкторской и технологической.

Различные варианты простановки размеров на чертеже в зависимости от выбранных баз представлены на рис. 17.

Рис. 17. Варианты простановки размеров на чертеже

Размеры А1, А2, ..., А6 нанесены от конструкторских баз, а размеры Б1, Б2, ..., Б8 и В1, В2, ..., В9 - от поверхностей, которые могут быть приняты как за технологические базы при механической обработке, так и за сборочные базы.

Размеры А и Б нанесены в цепном порядке, а размеры В - в основном от одной и той же базы.

При простановке размеров цепным способом суммируются ошибки выполнения каждого размера; базовый способ ( размеры В) исключает указанный недостаток, однако контроль размеров в этом случае затрудняется.

Чаще всего размеры на чертежах деталей представляют комбинированным способом, включающим в себя и базовый и цепной. В случаях, когда линейные размеры проставляются от одной общей базы, разрешается размерные линии не доводить до базы и ставить одну стрелку или размерные числа указывать в сводной таблице. Это так называемый координатный способ простановки размеров, используемый для деталей с множеством отверстий (лицевые панели приборов, печатные платы и т.п.).

Выбор приема простановки размеров на чертеже в каждом случае требует проведения тщательного анализа конструкции детали и значения тех или иных элементов детали при ее работе в собранном узле или изделии.

В целом при простановке размеров на чертежах следует руководствоваться:

1) предполагаемым технологическим процессом обработки детали;

2) способом обмера поверхностей детали в процессе ее изготовления;

3) способом контроля размеров готовой детали;

4) функцией и положением детали в собранном узле или изделии;

5) значением поверхности детали в работе изделия.

Технические указания на чертежах. На чертежах деталей отображаются также все свойства и особенности деталей в окончательном виде: качество поверхности, точность размеров и формы, прочность и т.п., а также особенности исполнения деталей по чертежу. Все эти указания оформляют на чертежах текстовыми или условными записями в определенном порядке в соответствии со стандартами ЕСКД. Следует иметь в виду, что на чертежах изделий не допускается помещать технологические указания, кроме случаев, когда они являются единственным способом выражения требований к качеству изделия.

Качество поверхности детали определяется допустимой шероховатостью поверхности, а также различного вида покрытиями.

Текстовые указания (надписи, текст и таблицы) следует включать в чертеж в случаях, когда содержащиеся в них данные невозможно или нецелесообразно выразить графически или условными обозначениями.

Все надписи на поле чертежа располагают параллельно основной надписи чертежа. Около изображений наносятся краткие надписи на полках линий-выносок с содержанием не более двух строк. Текст , помещенный на поле чертежа, располагают над основной надписью. Между текстом и основной надписью не допускается помещать изображения, таблицы и т.п. На листах формата более А4 допускается размещать текст в две и более колонки. Ширина каждой колонки должна быть не более длины основной надписи чертежа.

Технические требования на чертеже излагают, группируя по возможности вместе однородные и близкие по своему характеру требования в следующей последовательности:

- требования к материалу;

- требования к качеству поверхности;

- требования к размерам;

- требования к отклонениям размеров;

- требования к расположению элементов;

- требования к настройке и регулировке и др.

Технические требования , если их несколько, нумеруют по порядку; не следует их подчеркивать или наносить заголовок “Технические требования”.

В технических требованиях на рабочих чертежах изделий основного производства, как правило, допускаются указания основных способов обработки и сборки, позволяющих достичь требуемое качество изделия, например: “Притирка”, “Совместная обработка” и т.д.

5.2. Указания требований к точности размеров на конструкторско-технологических чертежах

Допуски размеров и рекомендуемые посадки гладких поверхностей с размерами до 3150 мм установлены ГОСТ 25346-82 и ГОСТ 25347-82. Поля допусков валов и отверстий с размерами менее 1 мм, включенные в основной отбор - ГОСТ 25347-82.

Поля допусков деталей из пластмасс, их предельные отклонения и рекомендуемые посадки установлены ГОСТ 25349-82. Стандарт распространяется на гладкие сопрягаемые и несопрягаемые детали из пластмасс с номинальными размерами от 1 до 500 мм.

Примеры обозначений допусков и других требований к точности размеров на чертежах приведены в табл. 7.

Записи о неуказанных предельных отклонениях допускается дополнять словами, например: “ Неуказанные предельные отклонения размеров Н14, h14,  t<

t<

| <== предыдущая лекция | | | следующая лекция ==> |

| Роль білків | | | Порівняльна характеристика деяких вітамінів |