Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Тема 8: Облік операцій з цінними паперами

Дата добавления: 2015-10-15; просмотров: 602

|

|

Наличие детергентов в отходах благоприятно сказывается на их очистке от радионуклидов вследствие образования на поверхности мембран упорядоченных структур воды, а также формирования коллоидной фазы при содержании детергентов выше критической концентрации мицеллообразования [28].

Электродиализ обеспечивает очистку только от ионных форм радионуклидов слабогидратированных щелочных и щелочноземельных элементов.

Задержание бора мембраной зависит от рН среды из-за изменений ионных форм борной кислоты[41]. При переработке протечек контурной воды водо-водяных реакторов можно отделять до 75% борной кислоты от основной части нуклидов, задерживаемых мембраной [28].

Рис. 3.9. Зависимость степени задержания бора от рН среды

Ультрафильтрацию целесообразно использовать для очистки ЖРО, когда большая часть активности ассоциирована на взвесях и коллоидах. Как правило, это наблюдается в щелочной среде, когда тяжелые металлы склонны к образованию коллоидных полимеров [28]. ХПК исходного раствора 2 700–3 700 мг О2/дм3, фильтрата — 280–500 мг О2/дм3.

Нанофильтрационные мембраны в концентрате накапливают полимерные соединения, уран, стронций и натрий. Степень задержания ТУЭ и урана составляет 98—99 %.

С помощью обратного осмоса производят предварительное концентрирование отходов перед упариванием, что позволяет сократить энергозатраты [28], очистку низкоактивных отходов с ограниченной засоленностью, например, воды прачечных. При очистке прачечных вод АЭС «Джинна» [28] получен коэффициент очистки по активности ~ 100, по солям ~ 20, сокращение объема в 40 раз. При отделении частиц с молекулярной массой свыше 2000, коэффициенты очистки достигали для вод спецпрачечных более 130 и для смешанных отходов —15.

При очистке отходов центра дезактивации солесодержанием до 5 г/л и активностью 2·105 Бк/л, обусловленной наличием главным образом многовалентных радионуклидов (60Со, 60Mn, 51Cr, 95Zr, 144Ce, 103Ru) солесодержание снижалось в 20 раз, а активность — в 100 раз.

3.3.8. Основы расчета мембранного разделения

Разделение с помощью мембран - результат конкурирующих взаимодействий компонентов смеси с поверхностью перегородки.

При разделения смеси селективно проницаемой мембраной имеется три взаимозависимых потока (рис. 3.10): подходящий к мембране J0, проходящий через мембрану  и отходящего от мембраны J’.

и отходящего от мембраны J’.

| Рис. 3.10. Принципиальная схема мембранного разделения смесей. |

Отношение величины транзитогопотока J’ к величине подходящегопотока J0 есть конверсия, выражаемая в процентах.

Удельная производительность (проницаемость) — количество вещества, проходящего под действием перепада давления Δр через единицу поверхности мембраны F единичной толщины δ в единицу времени t:

, ,

| 3. 19. |

где V - количество смеси, прошедшей за время t через мембрану, и определяемое по уравнению V2 + 2VC = Kt, в котором С и К-эмпирические константы, F- площадь поверхности перегородки.

Разделяющую способность мембран характеризует селективность R:

| 3.20 |

где С1 - концентрация задерживаемого вещества в потоке J0; С2 - концентрация этого же вещества в потоке  .

.

Чем ближе R к 1, тем выше способность мембраны выделять компонент (табл. 3.11).

Таблица 3.11.

Характеристики мембран для ультрафильтрации

| Тип мембраны | Средний диаметр пор, нм | Проницаемость по чистой воде A, кг/(м2∙с∙МПа) | dмоль/dпор | Селективность R |

| УАМ-30 | 0,0015 | 1,25-2,26 | 0,999-0,999 | |

| УАМ-50 | 0,0033 | 0,76-1,36 | 0,998-0,999 | |

| УАМ-100 | 0,017 | 0,38-0,68 | 0,9-0,999 | |

| УАМ-150 | 0,037 | 0,25-0,45 | 0,7-0,999 | |

| УАМ-200 | 0,075 | 0,19-0,34 | 0,25-0,999 |

Для нескольких компонентов эффективность разделения оценивает коэффициент разделения:

| 3.21 |

где СА,1, СВ,1 и СA,2, СВ,2 - концентрации компонентов А и В в начальной смеси и пермеате;

Коэффициент очистки (Коч) - величина, равная отношению концентрации радиоактивных веществ на входе в установку к концентрации радиоактивных веществ на выходе:

| 3.22. |

Коэффициент отталкивания β

| 3.23. |

Разделяющую способность газоразделительных мембран характеризуют величиной фактора разделения F, представляющего собой отношение проходящих через мембрану потоков двух компонентов разделяемой системы:

| 3.24. |

Все процессы в системах протекают при условии уменьшения энергии Гиббса  :

:

| 3.25. |

Переходя от системы к молекуле можно утверждать что, процессы в системах будут протекать при условии уменьшения химического потенциала  .

.

Движущей силой переноса веществ через мембрану в общем случае является разность химических потенциалов  . При этом поток вещества, проходящего через мембрану, можно выразить уравнением:

. При этом поток вещества, проходящего через мембрану, можно выразить уравнением:

| 3.26 |

где К — коэффициент, учитывающий химическую природу материала мембраны, ее структуру, геометрические характеристики и взаимодействие мембраны с разделяемой системой.

Мембранные методы позволяют получать высокие коэффициенты очистки ЖРО от ионных форм радионуклидов, поверхностно-активных веществ (ПАВ), моющих, неорганических веществ или масел. [44].

Установка для очистки низкоактивных жидких отходов спецпрачечных позволяет вернуть в производство значительную часть ПАВ и неорганических веществ при минимальном объеме отходов (рис. 3. 11).

|

ЖРО поступают в емкость 1, куда дозируют реагенты-комплексообразователи и насосом 4 подаются в модуль ультрафильтрации 2. Пермеат модуля представляет собой смесь чистых ПАВ и введенных неорганических веществ, которые направляются на повторное использование. Концентрат содержит образовавшиеся мицеллы скоагулировавшихся ПАВ и комплексообразователей с радионуклидами. По трубопроводу 12 из модуля 2 через вентиль 6 концентрат возвращается в емкость. Часть концентрата насосом 5 подают на дополнительный модуль ультрафильтрации 3, который служит для увеличения содержания ПАВ и радионуклидов в концентрате.

Модуль 3, с производительностью меньшей, чем модуль 2, но более интенсивным режимом перемешивания, повышает степень концентрирования всех загрязнений. Концентрат выводится из системы для дальнейшей обработки через трубопровод с вентилем 7. Пермеат этого модуля поступает в приемную емкостью 1.

Модуль 2, производительностью 3 м3/ч и с конверсией 85%, реализован на полых волокнах фирмы «Hydranautics» с размером пор 20-50 нм, а в модуле 3, производительностью по концентрату 30 - 50 л/ч, применены мембраны типа «Трумем» с размерами пор 0,1 мкм и увеличенным межмембранным расстоянием.

Процессы ультрафильтрации характеризуют гидравлическим коэффициентом полезного действия ηуф, определяемым как отношение количества фильтрата (Qф∙tф) за время фильтрования tф за исключением количества фильтрата, затраченного на обратную промывку, к суммарному количеству поданного на установку раствора, с учетом сбросов на прямую промывку:

| 3.27 |

3.3.9. Термическое концентрирование РАО

В основе термического концентрирования РАО лежит процесс дистилляции (от лат. distillatio - стекание каплями) - разделение жидких смесей на отличающиеся по составу фракции с различной летучестью путем частичного испарения жидкости и последующей конденсации пара. Дистиллят обогащен низкокипящими компонентами, а кубовый остаток - менее летучими - высококипящими[46].

Этот способ переработки жидких радиоактивных сточных вод отличается высокой степенью очистки стоков от радиоактивных веществ, простотой и эффективностью. Коэффициент очистки достигает 10 000.

Различают простую и молекулярную дистилляцию.При простой дистилляциидлина свободного пробега молекул во много раз меньше, чем расстояние между поверхностями испарения жидкости и конденсации пара. Температура процесса при этом определяется условиями фазового равновесия между жидкостью и паром. Распределение компонентов смеси между жидкостью и паром характеризуется коэффициентом относительной летучести:

, ,

| 3.28 |

где хi и xk, уi и yk - содержания компонентов i и k соответственно в жидкости и образующемся из нее паре.

| Температура Т,°С | ||||||

| Коэффициент распределения бора КD | 0,0004 | 0,004 | 0,004 | 0,009 | 0,011 | 0,016 |

Состав последнего определяется свойствами и межмолекулярным взаимодействием компонентов. При небольших давлениях, когда пар подчиняется законам идеальных газов, в состоянии равновесия

, ,

| 3.29 |

где pi0 и pk0 - давления паров чистых компонентов i и k при температуре кипения смеси, γi и γk - коэффициенты активности этих компонентов в жидкой фазе.

Взаимосвязь количества W0и и расхода Wн исходной смеси, расхода отводимого в конденсатор пара G, количеств дистиллята Wд и кубового остатка Wк, а также содержаний произвольного i-го компонента в исходной смеси xiи, дистилляте хiд и кубовом остатке хiк выражается уравнениями материального баланса. При постоянном Wн/G = Ψ

, ,

| 3.30 |

При непрерывной дистилляции расходы и составы исходной смеси и продуктов разделения связаны уравнениями:

, ,  , ,

| 3.31 |

При расчете дистилляции всегда бывают заданы расход исходной смеси, ее состав (Wд, xiд и xiк), а также условия, определяющие конечный результат процесса: расход кубового остатка, состав дистиллята xiд (хiк, Wд и Wк) либо кубового остатка xiк ( Wд, Wк и xiд). Неизвестные параметры рассчитывают совместным решением уравнений материального баланса с учетом зависимости между составами контактируемых пара (yi) и жидкости (xi). Эта зависимость определяется свойствами смесей, условиями процесса и его аппаратурным оформлением. Состав образующегося пара близок к равновесному и определяется по уравнению:

, ,

| 3.32 |

где n - число компонентов.

При расчете дистилляции n-компонентной смеси обычно задано распределение одного или нескольких целевых компонентов между дистиллятом и кубовым остатком или относительным количеством отгоняемого дистиллята.

В общем случае имеется 2п - 1 неизвестных: п - 1 значений хiд, п - 1 значений xik и Wк или Wд. Для их определения имеются п уравнений материального баланса (для всего процесса в целом и для п - 1 отдельных компонентов) и п - 1 уравнений (3), которые должны быть решены совместно с п - 1 уравнениями фазового равновесия (6). Следовательно, необходимо решить систему 2п - 1 уравнений, из которых п уравнений - алгебраические, а п - 1 - интегральные.

Решение задачи выполняется численными методами. Задаться относительным содержанием всех компонентов в одном из продуктов разделения (дистилляте или кубовом остатке). Наиболее простой метод - поинтервальный, который заключается в совместном решении уравнений, описывающих условия фазового равновесия, и уравнений материального баланса (3) и (4), записанных в конечных разностях. Для одного интервала ΔW/W принимается определенное значение относительного изменения количества дистиллируемой жидкости и последовательно вычисляется изменение ее состава, т. е. для каждого интервала находится изменение содержания всех компонентов Δxi.

В первом приближении состав уi рассчитывается по уравнениям (6) как равновесный с жидкостью, состав которой соответствует началу интервала. Расчет заканчивается при достижении заданного распределения целевых компонентов между дистиллятом и кубовым остатком. Критерием правильности расчета является совпадение среднего состава дистиллята с найденным по уравнениям материального баланса.

Применительно к процессу концентрирования раствора с выделением соли одноступенчатой выпарной установкой:

| 3.33 |

где Сисх- расход исходного раствора, Gк - количество сконцентрированного раствора, Wв- количество выпаренной воды, Gc-количество выделенной соли, Wкр,- количество кристаллизационной воды.

Тепловая нагрузка на одиночный аппарат составляет:

, ,

| 3.34 |

где rвп и rкр - теплоты образования вторичного пара и кристаллизации соли, сисх и tисх -концентрация и температура исходного раствора, tкип - температура кипения парожидкостной смеси, θисх и θк - теплоты концентрирования в исходном и конечном растворах.

Расход греющего пара в одиночных выпарных аппаратах 1,20 - 1,25 кг на 1 кг выпариваемой воды.

Вопросы для самопроверки.

1. Цель и концепция обращения с радиоактивными отходами.

2. Принципы обращения с радиоактивными отходами.

3. Методы обращения с радиоактивными отходами на АЭС.

4. Стадии обращения с радиоактивными отходами.

5. Выбор технологий переработки РАО.

6. Очистка газообразных выбросов.

7. Задачи систем вентиляции и газоочистки.

8. Организация вентиляционной системы.

9. Обращение с жидкими радиоактивными отходами.

10. Стадии очистки жидких радиоактивных отходов.

11. Способы разделения и концентрирования ЖРО.

12. Отбор проб и експрес-анализ основных характеристик ЖРО.

13. Реагентное выделение и осаждение радионуклидов.

14. Сорбционные методы. Ионий обмен.

15. Фильтрация через мембраны.

16. Термическая концентрация ЖРАО.

5. ОТВЕРЖДЕНИЕ ЖИДКИХ РАО

4.1. Глубокое упаривание радиоактивных солевых растворов

Предназначено дляпереработки жидких борсодержащих и солевых жидких радиоактивных отходов (ЖРО) в твердый солевой продукт. Позволяет сократить объем жидких отходов в 5-10 раз [47].

Продуктом является парорастворная смесь, которая разделяется на концентрат с высоким солесодержанием солей и пар. Солевой концентрат направляется в контейнер-бочку, в котором после остывания затвердевает с образованием твердого солевого продукта. Процесс отверждения протекает за счет связывания 5 ¸10% оставшейся в растворе воды в кристаллогидраты с образованием солевого монолита.

Установки глубокого упаривания типа УГУ-500м эксплуатируются на Запорожской АЭС, Хмельницкой АЭС и др.( Рис.4.1).

Рис.4.1. Принципиальная схема установки УГУ1-500М

1-дозатор; 2-экономайзер; 3-испаритель; 4-сепаратор; 5-конденсатор;

6-контейнер.

Солевой раствор через систему дозирования направляется в прямоточный U - образный испаритель. Установка содержит четыре параллельных испарительных канала, максимальной производительностью 125 кг/час каждый. Выход из испарителей осуществляется в коллектор циклона. В торце патрубка циклона расположен стержень датчика температуры, а датчик температуры размещается в ядре потока смеси пара и упаренного солевого раствора. Такое решение позволяет контролировать среднюю температуру смеси пара и упаренного солевого раствора, необходимую для управления процессом глубокого упаривания раствора, т. к. эта температура характеризует степень упаривания раствора и прямо пропорциональна его солесодержанию. Температура смеси пара и упаренного солевого раствора в входном патрубке циклона, поддерживаемой постоянно 124oС ± 1oC с помощью регулятора, управляющего положением регулируемого клапана на линии греющего пара.

Степень упаривания исходного щелочного солевого раствора (pH=10-11), содержащего соли борной кислоты: от 100 - 300 г/л до 1500-1600 г/л, что обеспечивает полное затвердевание конечного солевого продукта в контейнере.

4.2. Иммобилизация отходов в битумы и полимеры

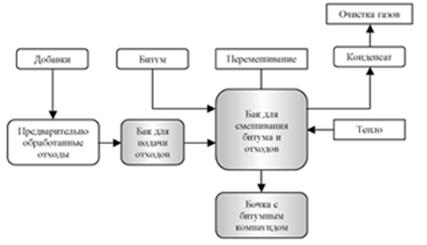

Битумирование - включение жидких или "влажных" радиоактивных отходов в высокомолекулярные смеси углеводородов, получающиеся после отгонки легких фракций из природной нефти[27].

Битум доступен и дешев. Отличается термопластичностью и высокими гидроизолирующими свойствами, что позволяет включать компоненты отходов в состав стабильного гомогенного продукта.

Процесс битумирования включает выпаривание воды из жидких отходов и смешение оставшихся солей с битумом при повышенной температуре. При охлаждении смеси образуется компаунд с распределенными в битуме частицами отходов. Химическое взаимодействие отходов с битумом не происходит.

Качество конечного продукта зависит от характеристик отходов и матричного материала, режима процесса. Для битумов, определяющими свойствами являются: фракционный состав, проникаемость, температуры размягчения и возгорания, вязкость, плотность, потеря массы битума при нагревании, адгезия и радиационная стойкость.

Различают три группы битумов [48, 49]:

• остаточные битумы образуются после отгонки из гудрона тяжелых минеральных масел (эта группа битумов обогащена масляной фракцией, температура размягчения (Тразм) - 34 - 65оС;

• окисленные битумы образуются в результате продувки через гудрон воздуха (битумы обогащены смолами и асфальтенами, Тразм —140оС;

• крекинг-битумы получаются при пирогенном разложении тяжелых молекул нефти, обогащены ароматическими углеводородами и асфальтенами, обладают повышенной температурой размягчения.

Таблица 4.1.

Характеристики битумов, используемых при отверждении РАО.

| № | Показатель | БНК-2 | БН-1 | БНД 60/90 | БНД40/60 | БН-3 | БН-4 |

| 1. | Фракционный состав, масс. % | ||||||

| Масла: | 67,6 | 55,2 | 59,8 | 56,4 | 55,0 | 49,0 | |

| парафино-нафтены | 22,5 | 22,6 | 23,8 | 28,6 | - | 15,8 | |

| моноциклическая ароматика | 7,0 | 5,0 | 13,6 | 8,6 | - | 8,3 | |

| полициклическая ароматика | 38,1 | 24,6 | 21,6 | 19,2 | - | 24,9 | |

| Смолы | 21,5 | 21,3 | 22,2 | 23,4 | 26,0 | 20,1 | |

| Асфальтены | 10,6 | 20,7 | 19,0 | 19,2 | 16,0 | 27,9 | |

| 2. | Температура размягчения, оС | 67,5 | |||||

| 3. | Температура вспышки, оС | ||||||

| 4. | Проникаемость, 0,1 мм, t=25оС | ||||||

| 5. | Максимальная потеря массы при 160 оС за 5 ч, масс.% | 1,0 | 1,0 | - | - | 1,0 | 1,0 |

Технологический режим битумирования РАО следует осуществлять при температуре, обеспечивающей практически полное обезвоживание ЖРО и минимальное улетучивание радионуклидов и масляных компонентов битума. Вязкость битума должна обеспечить хорошее смешение с компонентами отходов и полное удаление конечной смеси (продукта) из аппаратов. Конечный продукт должен содержать максимально возможное количество сухого остатка отходов (соленаполнение) и при этом обладать свойствами, обеспечивающими хорошее удержание отходов (стойкость к выщелачиванию).

Для предотвращения радиационного повреждения битумной матрицы, общая доза облучения битума не должна превышать 10 Гр. По условиям радиационной стойкости, для битумирования пригодны отходы низкого и среднего уровня активности после фильтрования, осаждения, ионного обмена, сжигания и упаривания(шламы, зола, отработавшие ионообменные смолы, пульпы и концентраты).

Для обезвоживания смеси температура технологического режима не должна быть ниже температуры кипения раствора. Например, для нитрата натрия температура должна быть не ниже 120оС. Для хорошего смешения с наполнителем и возможности слива битумной массы из аппарата необходимо сохранение оптимального значения вязкости, достигаемое температурах 130-140оС, когда битум находится в жидком состоянии.

Получение конечного продукта с высокой степенью закрепления радионуклидов (скорость выщелачивания радионуклидов при хранении в контакте с водой 10-4 -10-5 г/(см2сутки)) достигается при включении в битум не более 40-50% обезвоженных солей.

Рекомендуется ограничивать включение в битум гигроскопических соединений (ионообменные смолы) до 20-30%, кристаллогидратов (тетрабората натрия и др.) до 20%, фильтроматериалы (перлиты, датолиты) до 10%. Их избытки приводят к структурированию (затвердеванию) битума. Однако общую степень включения в битум можно увеличить до 70% введением в смесь солевого наполнителя, например нитрата или сульфата натрия до 20%. При большем содержании наблюдается увеличению вязкости и температуры размягчения. Добавки природных сорбентов (вермикулита, клиноптилолита) уменьшают скорость выщелачивания цезия из матрицы на 2-3 порядка, а прочное удержание трибутилфосфата (ТБФ) достигается добавками глины или ПВА [50].

Не рекомендуется подвергать битумированию кислые растворы с большим содержанием нитратов железа и алюминия, которые могут окислить битум, изменяя его термопластические свойства. При битумировании сильнощелочных растворов со значением рН>12 может происходить омыление органических соединений, входящих в состав битума, что уменьшает его водоустойчивость. Наиболее благоприятным является битумирование нейтральных и щелочных отходов с рН<12. При битумировании отходов со значением рН около 11 увеличиваются биоцидные свойства битумированных отходов, что важно для предупреждения микробиологических повреждений при некоторых вариантах захоронения отходов.

При лабораторных исследованиях физико-химического состава отходов и их взаимодействия с битумами определяют:

• совместимость отходов с битумным материалом;

• оптимальные границы включения отходов;

• технологические параметры процесса битумирования;

• конечные свойства получаемого компаунда применительно к условиям хранения, транспортирования и окончательного захоронения.

Организационно различают периодический и непрерывный процессы битумирования.

Периодический процесс битумирования[51]. В периодическом процессе в реакторе горячий битум при температура не выше 220оС перемешивается с кубовыми остатками, пульпами или шламами. По мере испарение воды, твердый остаток отходов распределяется в битумной массе. Для предотвращения пенообразованию предусматривается псевдоэмульгирование[27].

Установки периодического действия отличаются низкой производительность (70-100 л/ч [27]), наличием электрообогрева, не исключающего перегрева массы и, как следствие, отложения битумных солевых наростов на стенках аппарата из-за термического взаимодействия солей с битумом (Рис. 4.2).

Рис. 4.2. Схема периодического процесса битумирования.

Непрерывный процесс битумирования различают одно- и двухстадийный. В одностадийной схеме применяется роторный пленочный испаритель. Расплавленный битум при 130оС подается вместе с отходами в верхнюю часть испарителя. Смесь лопатками вращающегося ротора перемешивается и распределяется по внутренней поверхности обогреваемого корпуса в виде тонкой пленки. По мере стекания пленки к нижней части испарителя происходит сушка, и образование однородной смеси отходов с битумом. Аппарат обогревается паром. Парогазовая смесь подлежит очистке и конденсации. Пенящиеся растворы не подлежат упариванию одностадийным аппаратом.

| <== предыдущая лекция | | | следующая лекция ==> |

| Рахунки для відображення в обліку операцій з цінними паперами | | | Облік цінних паперів у торговому портфелі банку |