Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Висновок до розділу І

Дата добавления: 2015-10-19; просмотров: 960

|

|

Общие сведения

Надежность полупроводниковых приборов и интегральных микросхем при работе в аппаратуре и хранении в значительной степени зависит от герметичности корпуса.

Под герметичностью понимают способность какой-либо замкнутой конструкции не пропускать через свои элементы жидкость или газ. Абсолютно непроницаемых конструкций не существует, поэтому герметичность характеризуется допустимой утечкой (течью) в единицах потока жидкости или газа. Поток жидкости или газа через микроотверстия выражают в единицах объема при определенном давлении, отнесенных к определенному времени.

В вакуумной технике поток измеряют в литрах микрометрах ртутного столба на секунду (л∙мкм рт. ст/с) или литрах миллиметрах ртутного столба на секунду (л∙мм рт. ст/с), а в Международной системе единиц (СИ) — в кубических метрах паскалях на секунду (м3 ∙Па/с); 1 л∙мкм рт. ст/с= 1,32∙10~4 м3∙Па/с. Корпуса полупроводниковых приборов считаются герметичными при натекании гелия не более 10-5 л∙мкм рт. ст/с.

Герметизация — одна из завершающих операций технологического процесса производства полупроводниковых приборов, так как обеспечивает их долголетнюю работу при механических и климатических воздействиях. Кроме того, она является последней операцией сборки полупроводниковых приборов, от качества которой зависит выход годных изделий.

Постоянное стремление к повышению компактности, миниатюризации и быстродействию электронных систем вызывает увеличение плотности рассеиваемой мощности (особенно в микросхемах), что усложняет теплоотвод от активных компонентов и предъявляет дополнительные требования к конструкции корпусов и способам их герметизации.

Герметизация и конструктивное исполнение корпусов являются не менее сложной проблемой, чем создание работающего кристалла.

Хорошо известно, что проникновение в корпус полупроводниковых приборов и микросхем незначительного количества влаги приводит к деградации электрических параметров и коррозии металлизации.

Под герметизацией прибора или микросхемы обычно понимают комплекс мер по обеспечению работоспособности ' изделий при их изготовлении, хранении и последующей длительной эксплуатации. Для этой цели могут быть использованы широкая номенклатура материалов и различные способы герметизации, реализованы разные конструктивные решения. При этом все герметизируемые изделия можно разделить на две группы: полые конструкции, в которых рабочая поверхность изделия не контактирует непосредственно с герметизирующим материалом, и конструкции без внутренних газовых полостей, в которых герметизирующий материал контактирует с рабочей поверхностью изделия (монолитные конструкции).

К первой группе относят металлостеклянные, металло-керамические, пластмассовые и другие корпуса, ко второй — бескорпусные изделия и монолитные пластмассовые корпуса.

Необходимо различать понятия внешней и окружающей сред. Среду, в которой хранят и эксплуатируют приборы и микросхемы, называют внешней, а среду, ограниченную поверхностью герметизирующей конструкции (среда внутри корпуса),— окружающей.

Окружающая среда может быть газообразной (полые корпуса), жидкой (полые корпуса, заполненные, например, теплоотводящей жидкостью или вазелинами) или в виде твердого покрытия (монолитные герметизирующие конструкции) .

Особенностями герметизации в полых корпусах с воздушной или другой газовой средой являются отсутствие воздействия на герметизируемые изделия механических напряжений, возможность расположения внутри корпусов геттеров для регулирования состава газовой среды и влажности, а также возможность заполнения при необходимости внутреннего объема инертным газом.

Однако герметизация изделий в полых корпусах не всегда обеспечивает требуемую механическую прочность элементов конструкции изделия. В таких случаях изделия предварительно покрывают эластичным материалом для механического крепления и электрической изоляции проводников друг от друга и от металлической крышки корпуса.

Следует учитывать также возможность влияния на работоспособность элементов изделий летучих веществ из газовой среды, попадающих во внутренний объем герметичного корпуса на стадии изготовления или эксплуатации изделий. В результате в таких корпусах эксплуатационная надежность изделий может резко снижаться. Поэтому материалы, используемые для изготовления полых корпусов, должны обладать высокой нагревостойкостью, а технология сборки должна гарантировать от попадания внутрь корпусов летучих веществ при герметизации (например, сваркой или пайкой).

Наиболее надежны корпуса и покрытия на основе неорганических материалов; очень распространена герметизация изделий, помещенных в металлостеклянные или металло-керамические корпуса. Такие корпуса могут иметь самую различную форму и любое число выводов в зависимости от типа герметизируемого изделия.

Хотя герметизация в полые корпуса является технически оправданной, использование их усложняет сборку изделий, затрудняя ее механизацию и автоматизацию. Объем и. масса корпусов часто в десятки, а иногда в сотни раз превышают объем и массу герметизируемых изделий, что не согласуется с требованиями микроминиатюризации. Поэтому герметизация в полые корпуса используется тогда, когда к изделиям предъявляют особенно жесткие требования.

Существует большое количество способов корпусной герметизации полупроводниковых приборов и интегральных микросхем. В зависимости от типа корпуса и предъявляемых требований герметизация может осуществляться пайкой, холодной сваркой, электроконтактной сваркой, сваркой плавлением и др. В полупроводниковой промышленности наиболее распространены способы герметизации холодной и электроконтактной сваркой и пайкой.

К конструкциям без внутренних газовых полостей относят монолитные пластмассовые корпуса. При такой герметизации химические реакции отверждения и образования адгезийных связей, протекающие в покрытиях и материале корпуса, а также усадки и внутренние механические напряжения, связанные с ними, могут оказывать влияние на параметры изделия. В этом случае предъявляются повышенные требования к химической чистоте и термостойкости, герметизирующих материалов, С другой стороны, изделия, загерметизированные таким способом, приобретают высокую жесткость и устойчивость к различным механическим воздействиям — ударам, вибрации, ускорению и т. д.

Для нанесения герметизирующих материалов непосредственно на поверхность изделий применяют различные способы. Однако, независимо от типа используемых материалов и способа герметизации надежность работы изделий зависит от ряда общих факторов: обеспечения механической целостности коммутирующих проводников и соединений, чувствительных к механическим воздействиям элементов; отсутствия повреждений элементов и узлов герметизированных изделий при кратковременном изменении факторов внешней среды (например, нагрев, охлаждение, резкое изменение температуры и т. д.); выбора влагостойких материалов, особенно при отсутствии адгезии материала к поверхности герметизируемого изделия; высокой химической чистоты и нагревостойкости материалов и др.

Органические полимерные материалы, используемые для этих целей, являются влагопроницаемыми и менее нагревостойкими по сравнению с неорганическими материалами. Они могут выделять летучие продукты, не обеспечивать в полной мере требований по химической чистоте и т. д. Однако конструкции на их основе более экономичны и практически незаменимы при герметизации изделий массового производства общепромышленного и бытового назначения.

1.3.1 Герметизация холодной сваркой

Среди различных способов получения неразъемных соединений большое распространение получила холодная сварка. Отличаясь простотой и доступностью, она позволяет осуществлять прочные и надежные соединения. Холодной сваркой можно соединять не только однородные, но и разнородные металлы.

Этот способ применяется в основном для герметизации металлостеклянных корпусов транзисторов и диодов средней и большой мощности, выполняемых из металлов с высокой теплоэлектропроводностыо.

Как уже указывалось в гл. III, в основу холодной сварки положена пластическая деформация свариваемых металлов при нормальной температуре под действием большого давления, при которой чистые поверхности, вступая в контакт друг с другом, образуют цельнометаллические соединения с непрерывной кристаллической структурой.

Достоинством способа холодной сварки является отсутствие нагрева при герметизации и сопровождающего его явления-выделения газов внутри объёма.

В полупроводниковом производстве для герметизации корпусов применяют чаще холодную сварку, образующую нахлесточное соединение-точечную холодную сварку по замкнутому контуру(периметру) силами Р, направленными перпендикулярно свариваемой поверхности(рис.1.4), и значительно реже –холодную сварку сдвигом или продавливанием при одновременном действии нормальных тангенциальных усилий(рис.1.5)

рис.1.4 Рис1.5

рис.1.4 Рис1.5

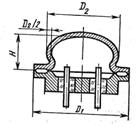

Рис.1.4 Схема холодной сварки корпусов (нахлесточное соединение) 1 — стакан, 2, 5—'.верхний-и нижний пуансоны, 3 — баллон, 4 — держатель

Рис. 1.5.Схема холодной сварки корпусов сдвигом или продавливанием с вырубкой крышки: 1—пуансон, 2—съемник, 3—лента, 4—матрица, 5—основании корпуса, 6-загерметизированный прибор,7 — кристалл

Хотя прочность на отрыв получается меньшей, чем при сварке с двусторонним деформированием.

Сварку с двусторонним деформированием используют для соединения однородных металлов. Недостатком ее является необходимость точной фиксации выступов пуансона и матрицы. Смещение выступов при сварке разнородных металлов вызывает подрезание (утонение) более мягкого из них.

Режим холодной сварки по замкнутому контуру определяется степенью относительной деформации:

Где Sи— толщина буртика ножки;Sн — толщина буртика баллона; h — толщина шва.

Деформация должна быть не ниже определенного значения, характерного для данного металла. Усилие для создания такой деформации зависит от многих факторов и может меняться в широких пределах. Значения относительной деформации при холодной сварке различных однородных и разнородных металлов толщиной до 1 мм приведены в табл. 13.

В промышленных условиях для материалов, применяемых в корпусах полупроводниковых приборов, считается, что холодная сварка (по замкнутому контуру) осуществлена правильно, если величина относительной деформации находится в интервале 75—85%.

При заданном значении относительной деформации можно определить толщину сварного шва:

.

.

Усилие сжатия при холодной сварке Q = n∙P∙F, где п — коэффициент, учитывающий склонность материала к упрочнению (обычно 1,5—2); Р — удельное давление; F — площадь проекции поверхности рабочей части пуансона.

При сварке однородных металлов удельное давление можно определить (приближенно) по формуле при условии, что ширина рабочей части пуансонов вдвое превышает необходимую толщину свариваемого металла: Р=GT[1.5 + 100/(100—К)], где GT — предел текучести металла. Необходимые удельные давления для холодной сварки по замкнутому контуру некоторых металлов приведены в табл. 13.

Давление обычно в 5—8 раз превышает предел прочности свариваемых металлов при растяжении. При одно- и двусторонней сварках целесообразно толщину S буртиков выбирать одинаковой. Разная толщина буртиков допускается при отношении их толщин до 1,4.

Детали корпусов полупроводниковых приборов должны изготовляться из материалов, сочетания которых приведены ниже.

Особенностью способа герметизации холодной сваркой является значительная деформация околошовной зоны с сильным искажением формы детали. Деформация может передаваться в другие части детали и достигать зон металло-стеклянных и металлокерамических спаев и мест крепления полупроводниковых кристаллов. Это может вызвать разрушение спаев, ухудшение контакта полупроводникового кристалла с держателем (фланцем), растрескивание полупроводникового материала с изменением электрических параметров приборов.

Деформация свариваемых деталей при холодной сварке (рис. 97) вызывает увеличение наружного диаметра прибора

|Рис. 1.6. Деформация деталей корпуса при холодной сварке

, уменьшение диаметра верхней детали баллона

, уменьшение диаметра верхней детали баллона  в околошовной зоне, увеличение высоты баллона Н.

в околошовной зоне, увеличение высоты баллона Н.

Чтобы избежать деформации корпуса, применяют конструкции фланцев, держателей и баллонов с разгрузочными (компенсационными) элементами, способными в результате деформации снизить механические напряжения до безопасных значений.

Эти элементы ограничивают развитие пластической деформации в той зоне корпуса, где располагается полупроводниковый кристалл или подложка микросхемы. В качестве таких элементов (компенсаторов) чаще всего используют тонкие, способные легко деформироваться вертикальные стенки баллона или держателя 4 и разгрузочную канавку 3 во фланце 6 основания (рис. 98, а, б, в), реже — гофрированные детали.

Для уменьшения вероятности появления подреза (рис. 99, а, б) и более равномерной деформации свариваемых металлов толщина сварочной кромки со стороны относительно мягкого материала должна быть на 10—20% больше, чем со стороны твердого. Конструкцию деталей и способ

Рис.1.7.Элементы корпусов полупроводниковых приборов ,герметизируемых холодной сваркой:

а-держатель с разгрузочной канавкой, б-держатель с углублением вместо разгрузочной канавки,в-ножка с разгрузочной канавкой ;1-плоскость монтажа кристалла,2-баллон,3-разгрузочная канавка,4-держатель,5-изолятолр,6-фланец.

Рис. 1.8. Схема холодной сварки корпусов без подрезания крышки (а) и с образованием подреза (б):— крышка, 2— корпус прибора, 3, 4— нижний и верхний пуансоны

защиты от деформации выбирают в зависимости от размеров I прибора, условий его работы в аппаратуре и других факторов.

Качественное соединение деталей холодной сваркой можно получить в том случае, если будут созданы условия контакта чистых металлов соединяемых элементов, свободных I от оксидного слоя и жировых пленок. Поверхность деталей, подлежащих сварке, предварительно очищают от загрязнений и жировых пленок (промывают и обезжиривают). Однако к при такой обработке оксидный слой образуется вновь, поэтому необходимо применять специальные меры—нанести защитную пленку. Твердость защитной пленки должна быть выше твердости основного металла. Твердая пленка при деформации деталей в процессе холодной сварки растрескивается в околошовной зоне, выдавливается из зоны сварки, 1 основной материал оголяется и тем самым обеспечивается I качественное сцепление соединяемых материалов.

I Эффективным защитным покрытием для деталей полупроводниковых приборов является пленка из никеля толщина которой (3—9мкм) выбирается в зависимости от толщины буртиков под холодную сварку. Ее наносят химическим или гальваническим методом. Дефекты поверхности свариваемых деталей^ (трещины, раковины, расслоения и глубокие риски) должны составлять не более половины допуска на толщину материала деталей до покрытия. Чистота свариваемых поверхностей необходима 4—5-го класса. После промывки и обезжиривания детали разрешается брать только пинцетом, специальным инструментом и руками в резиновых перчатках или напальчниках.

Герметизация прибора холодной сваркой заключается в следующем. Собранный узел устанавливают в приспособление для холодной сварки (см. рис. 95), состоящее из направляющего стакана / и сварочного инструмента (верхнего 2 и нижнего 5 пуансонов). Приспособление после загрузки перемещают под шток гидроцилиндра пресса, на прессе задают предварительно выбранное давление и производят холодную сварку. После снятия давления приспособление разбирают и вынимают сваренный прибор.

Правильный выбор размеров рабочих частей инструмента (пуансонов)—одно из важных условий получения надежного холодносварного шва. Эти размеры зависят от толщины и диаметра свариваемых деталей. Рабочие части пуансонов должны иметь трапецеидальную форму с притуплением острых кромок с внутренней стороны для устранения подреза на утоненной части шва. Так, ширину рабочей части пуансона при суммарной толщине свариваемых кромок менее 0,8 мм

рекомендуется выбирать от 0,8 до 1,4 толщин кромок для двусторонней сварки и 0,8—1,2 для односторонней. Высоту рабочей части пуансонов принимают 0,6—0,75 толщины кромки верхней (буртика) или нижней сварной детали (колпака или держателя).

Если верхняя и нижняя свариваемые детали выполнены из одного материала с одинаковой толщиной буртика, то размеры рабочих выступов должны быть одинаковые.

Пуансоны для холодной сварки изготовляют из легированных инструментальных сталей марок Х12, Х12М, ХВГ, ШХ13, а также из твердых сплавов ВК-20. Твердость материала пуансонов из стали после термической обработки должна быть 58—62, чистота их рабочих поверхностей соответствовать 7—10-му классу. Стойкость сварочного инструмента составляет не менее 5—8 тыс. сварок.

Перед началом и во время работы через каждые 300— 500 сварок пуансон следует протирать сухой бязью. Заданная степень деформации свариваемых деталей обеспечивается ограничением хода рабочих частей пуансонов. Чистота обработки поверхности пуансона, забоины, вмятины, сколы и его твердость после термообработки имеют решающее значение для качества соединения. Трещины в пуансоне, несоответствие его размеров деталям герметизируемого корпуса, осадка рабочих частей вследствие недостаточной их твердости после термообработки могут являться причиной негерметичности соединения. Некачественное соединение возможно также из-за недостаточного усилия давления пуансонов на свариваемые детали.

Для холодной сварки используют механические, гидравлические и пневмогидравлические прессы, обеспечивающие давление не ниже 3-10 Па и заданную производительность.

Особенностью холодной сварки является сравнительно малый рабочий ход инструмента (до 5 мм), что позволяет упрощать конструкцию оборудования и повышать его производительность. В массовом производстве для герметизации корпусов диаметром до 30—40 мм применяют специализированные отечественные установки.

Из-за трудности автоматической загрузки деталей корпусов (с собранной внутренней арматурой приборов) в основном применяют полуавтоматические установки с ручной загрузкой, автоматическим проведением процесса герметизации и автоматической выгрузкой, например, гидравлические установки ИО 20007 и ИО 20011, являющиеся полуавтоматами. Полуавтоматы представляют собой механизмы периодического действия карусельного типа (рис. 100, а. б, в).

Весь механизм компактно смонтирован на литой станине (внутри которой помещена гидросистема) и закрыт скафандром , обеспечивающим при необходимости сварку в контролируемой среде. Скафандр служит для создания микроклимата при герметизации корпусов, полупроводниковых приборов и представляет собой сварной металлический каркас, закрытый органическим стеклом с резиновыми уплотнителями. В передней стенке скафандра имеются два отверстия, на обечайки которых надеты резиновые перчатки. Загерметизированные приборы подают в скафандр и извлекают из него через два шлюза 12. При герметизации скафандр заполняют инертным газом или осушенным воздухом.

Рис. 1.9.Полуавтомат И020007 для герметизации полупроводниковых приборов холодной сваркой:

а — устройство, 6 — кинематическая схема, в — схема гидравлической системы; — траверса, 2 — бак, 3, 19 — электродвигатели, 4 — редуктор, 5—кли переменная передача, 6—механизм разгрузки, 7скафандр,8-карусель,9-отверстие для ввода рук,10-коробка с электрооборудованием,11-гидроцилиндр,12-шлюз,13,16-кулачки,14-улитка,15-золотник,17-диск с роликами,18-распределительный вал,20-насос,21-фильтр,22-манометр,23-инструмент,24-предохранительныйм клапан,25-маслопровод.

Двенадцатипозиционная карусель 8 служит для перемещения установленных в ее гнезда полупроводниковых приборов к месту сварки и к месту их выгрузки из сварочного инструмента. Холодную сварку выполняют только на одной позиции. Поршень приводится в движение маслом, поступающим по маслопроводам 25 от лопастного насоса 20. Гидравлическая система (рис. 100, в) работает следующим образом. При рабочем ходе масло поступает под поршень, который поднимается вверх и сжимает сварочный инструмент, находящийся в этот момент между штоком поршня и траверсой /, закрепленной на двух колонках. При этом масло из верхней полости гидроцилиндра сливается в бак. При обратном ходе поршня золотник 15 перемещается и масло по маслопроводам поступает в верхнюю полость цилиндра; поршень опускается вниз, давление с пуансонов снимается и масло из нижней полости цилиндра сливается в бак.

Предохранительный клапан 24 с переливным золотником предназначен для поддержания заданного постоянного давления в гидросистеме, а также для предохранения ее от перегрузки.

Для герметизации алюминиевых корпусов применяют холодную сварку сдвигом или продавливанием (см. рис. 96). Подготовленное под холодную сварку основание 5 корпуса вставляют в матрицу 4, и оно фиксируется по ее цилиндрической поверхности. Над основанием 5 помещается лента 3. Пуансон / при движении вниз вначале производит вытяжку крышки из ленты, затем совместную пластическую деформацию стенок основания и крышки, т. е. осуществляется холодная сварка сдвигом (продавливанием).

При дальнейшем движении вниз пуансон своим режущим плоским пояском 7 вырубает крышку из ленты 3 и в конце рабочего хода вытягивает через матрицу загерметизированный прибор 6. При движении пуансона вверх съемник 2 отделяет от него ленту. Сварной шов при такой сварке не выходит за пределы образующей цилиндрической части корпуса.

При холодной сварке сдвигом на соединенных деталях не образуется вмятин и углублений, а в месте сварки не уменьшается площадь поперечного сечения, т. е. пластическая деформация происходит в очень тонких слоях металлов, прилегающих к поверхности раздела соединения элементов.

К недостаткам холодной сварки относят ограниченный выбор материалов по свойствам и значительные деформации металлов, которые усложняют конструкцию корпуса и увеличивают габаритные размеры полупроводниковых приборов.

1.3.2 Герметизация контактной сваркой

Контактная (электроконтактная) сварка наиболее широко применяется для герметизации полупроводниковых приборов и микросхем в металлостеклянных корпусах круглой и прямоугольной формы со штырьковыми выводами (рис. 101), а также СВЧ-приборов в керамических корпусах.

Основными ее видами являются контактная сварка по контуру и шовная (роликовая).

Как указывалось ранее, контактной сваркой называется процесс получения неразъемного соединения материалов нагревом свариваемых кромок до пластического или расплавленного состояния с последующим их сжатием (осадкой). Нагрев свариваемых деталей производится в результате выделяемой теплоты при прохождении через них электрического тока.

Схема процесса герметизации контактной сваркой на конденсаторной сварочной машине показана на рис. 102. Процесс сварки состоит из сжатия свариваемых деталей корпуса, включения (замыкания) и выключения сварочного тока, а также снятия усилия сжатия.

Рис.1.10.Конструкция элементов корпусов, герметизируемых контактной сваркой: а —с узкнм сварным полем, б — с рельефом

Рис.1.11 Схема процесса герметизации точечной контактной сваркой: 1 — герметизируемый корпус, 2 — электроды, 3 — электрическая цепь сварочной машины,4 — батарея конденсаторов,,5 — выпрямитель

Основными элементами установки контактной сварки являются выпрямитель 5, который служит для преобразования переменного тока в постоянный, батарея 4 конденсаторов для накопления (аккумулирования) электроэнергии и переключатель для последовательного соединения батареи конденсаторов с источником питания (выпрямителем) и сварочным трансформатором, предназначенным для получения в сварочной цепи больших токов при низком напряжении.

Электрическая энергия накапливается при заряде конденсаторов от источника постоянного напряжения (выпрямителя), а затем расходуется при их разряде, превращаясь в процессе сварки в тепловую энергию. Нагрев металла происходит при замыкании сварочной цепи.

Количество выделяемой теплоты определяют по закону Джоуля — Ленца: Q=kI2Rt, где I— сварочный ток; R — полное сопротивление между сварочными электродами; t — время протекания сварки, k — коэффициент пропорциональности.

Из формулы видно, что количество теплоты в значительной степени зависит от силы тока в сварочной цепи. Поэтому для быстрого нагрева свариваемых кромок применяют большие токи, достигающие нескольких десятков тысяч ампер. Полное сопротивление R состоит из сопротивления деталей, сопротивления между электродом и деталями и сопротивления сварочного контакта:

Электрическое сопротивление прохождению тока в месте контакта свариваемых деталей особенно велико, поэтому на этом очень малом участке выделяется большое колит чество теплоты.

С повышением температуры металла в зоне контакта его сопротивление возрастает, следовательно, еще более увеличивается количество выделяющейся теплоты и ускоряется процесс нагрева металла. Участки контакта вначале нагреваются током неравномерно, а затем ток перераспределяется между горячим и холодным металлом и нагрев выравнивается. Преимущественное тепловыделение в зонеконтакта сохраняется, и между деталями корпуса появляется расплавленное ядро, которое растет в объеме, перемещается и выравнивается по составу электромагнитным полем, создаваемым сварочным током. При использовании больших сварочных токов сварку выполняют за десятые и даже сотые доли секунды.

Герметизация изделий контактной сваркой — высокопроизводительный процесс, легко поддающийся механизации и автоматизации. Режим контактной сварки характеризуется основными параметрами —током и временем его прохождения, силой сжатия и временем ее действия.

Ток во вторичной цепи, т. е. ток, проходящий через свариваемые детали,

где N — мощность разряда; С — емкость конденсаторов (принимаемая от 800 до 1200 мкФ на 1 мм периметра свариваемого корпуса);  — кпд процесса для точечной контактной сварки на конденсаторной машине (обычно 0,65);

— кпд процесса для точечной контактной сварки на конденсаторной машине (обычно 0,65);  — напряжение зарядки.

— напряжение зарядки.

Мощность разряда, выделяемая источником питания и обеспечивающая заданную глубину проплавления по контуру, составляет от 50 до 150 кВт. Ее можно выразить через энергию, накапливаемую в конденсаторной батарее, которую регулируют изменением емкости и напряжением зарядки,  где

где  —энергия, накапливаемая в конденсаторной батарее; С — емкость конденсаторов; tp — время разряда. Из последней формулы можно определить напряжение зарядки

—энергия, накапливаемая в конденсаторной батарее; С — емкость конденсаторов; tp — время разряда. Из последней формулы можно определить напряжение зарядки

Для определения тепловых и температурных режимов пользуются часто понятием плотности тока, проходящего через контакт:  , где

, где  — площадь контакта свариваемых деталей. Усилие сжатия свариваемых узлов можно определить по формуле

— площадь контакта свариваемых деталей. Усилие сжатия свариваемых узлов можно определить по формуле  где

где  — удельная нагрузка (ббычно 12—18 кг/мм2).

— удельная нагрузка (ббычно 12—18 кг/мм2).

Учитывая, что плотность сварочного тока должна быть очень большой, площади контакта часто уменьшают, создавая свариваемую поверхность определенного вида (рис. 103, а — г) или придавая отбортовке деталей специальную наклонную конфигурацию. При этом сварка осуществляется в месте контакта острой кромки отбортовки одной из деталей

Рис.1.12.Виды рельефа свариваемых поверхностей корпусов:а, б •— полый, в, г — сплошной

Рис.1.13 Способы увеличения контактного сопротивления касанием фланца ножки:а-наклонным фланцем баллона, б-торцом баллона,1,3-верхний и нижний электроды,2-баллон,4-ножка.

с плоской поверхностью отбортовки другой детали (рис. 104, а, б), что значительно повышает качество и стабильность контактной сварки.

Контактную сварку по контуру на конденсаторных машинах по тепловому воздействию на корпус можно отнести к разряду низкотемпературных. Длительность сварочного импульса при этой сварке настолько мала (20—80 мс), что выделяемая теплота не успевает распространиться в глубь тела корпуса, а преимущественно отводится в электроды, которые обычно выполняют из меди или медных сплавов с высокой теплопроводностью.

К достоинствам контактной сварки по контуру на конденсаторных машинах относятся: точная дозировка энергий; хорошая воспроизводимость процесса; слабый общий нагрев свариваемых изделий вследствие кратковременности процесса сварки и резко выраженной локализации нагрева свариваемых металлов, что особенно важно при герметизации корпусов полупроводниковых приборов и микросхем, для которых общий нагрев корпуса не допускается выше рабочей температуры прибора.

Герметизация достигается правильно выбранным режимом и строгим соблюдением технологического процесса. Необходимый режим сварки может быть подобран регулированием емкости конденсаторов, коэффициента трансформации сварочного трансформатора и усилия сжатия электродов. Суммарная толщина отбортовки корпусов без рельефа должна быть от 0,4 до 0,8 мм. Правильный выбор материала электродов и оптимальной площади электродного контакта также важно для качества сварного соединения. Для герметизации корпусов контактной конденсаторной сваркой по контуру в отечественной промышленности применяют несколько моделей одно- и многопозиционных сварочных машин (табл. 14).

Наиболее ответственными элементами в конденсаторных сварочных машинах являются электроды, которые должны обладать высокой электро- и теплопроводностью при достаточной твердости и износостойкости. Форма и размеры контактных поверхностей электродов должны обеспечивать надежный подвод электрической энергии и передачу давления к свариваемым деталям корпусов.

Электроды для контактной конденсаторной сварки могут быть комбинированными и некомбинированными (рис. 1.14, а, б). Основание / комбинированного электрода изготовляют из меди Ml, M2 или МЗ, а рабочую часть (наконечник 2) —

Рис.1.14 Электроды и фиксатор для ■ ; контактной сварки: а — комбинированные, б — не-комбинированные; — основание, 2 — наконечник, 3 — фиксатор

из сплава эльконайт ВМ (20—30% Си и 70—80% W). Для обеспечения минимального теплового сопротивления комбинированного электрода наконечник припаян к основанию серебряными припоями.

Материалом некомбинированных электродов служит бронза марок БрБ2, БрХБ или специальные сплавы, обладающие повышенной стойкостью (например, НБТ, представляющий собой сплав меди, никеля, бериллия и титана). Для повышения механической прочности бронзу термически обрабатывают (закаливают и отпускают) и она приобретает свойства, необходимые электродным материалам, при этом превосходит эльконайт по электро- и теплопроводности и лишь незначительно уступает ему в твердости. Твердость рабочих поверхностей электродов должна быть не ниже НВ 240, а чистота этих поверхностей — не ниже 7—10-го класса, при этом на поверхности не допускаются забоины, вмятины, заусенцы и другие дефекты.

Номинальные размеры рабочих частей электродов, предназначенных для герметизации корпусов, определяются сопрягаемыми размерами свариваемых деталей.

Материалом фиксаторов 3 для центровки электродов (рис. 1.14) служит латунь ЛС59-1. Детали корпуса полупроводниковых приборов и микросхем, подлежащие сварке, целесообразнее изготовлять из материалов в сочетаниях, приведенных ниже.

Чистота поверхности свариваемых деталей должна быть не ниже 5-го класса. На свариваемых поверхностях , не допускается трещин, расслоения, раковин, глубоких рисок, выходящих за пределы половины допуска на толщину материала деталей. Лучшее качество сварки получается на деталях корпусов, предварительно покрытых тонким слоем -никеля (3—9 мкм) химическим или гальваническим способом. Детали из никеля и нержавеющей стали применяют без покрытия. Поверхность свариваемых деталей должна быть чистой и обезжиренной без загрязнений и следов коррозии.

I Технология герметизации контурной контактной сваркой I заключается в подборе режима сварки, сборке деталей корпусов вместе с электродами в специальное приспособление (рис. 1.15), которое служит для строгой центровки сварочных электродов и самого процесса сварки. После сварки и снятия усилия сжатия приборы освобождают из приспособления и помещают в тару.

При каждой смене электродов, в начале работы и после определенного (экспериментально устанавливаемого) количества сварок следует проверять их внешний вид и параллельность по отпечатку. Чтобы получить отпечаток, складывают вдвое копировальную бумагу, внутри которой помещают кусок белой бумаги. Сложенную бумагу кладут между электродами в приспособление для сварки и нажимают кнопку сварочной машины, создавая тем самым давление, затем вынимают бумагу и проверяют на ней качество отпе-

Рис. 1.15.Сварочное приспособление для герметизации корпусов контурной контактной сваркой:

1 — наконечник, 2, Я — верхний и нижний электроды, 3, 9 — верхняя и нижняя втулки, 4 — стакан, 5 — наружная обойми, 6—герметизируемый корпус, 7 — распорная втулка, 10 — пружина,11—кольцо, 12 — штифт

чатка. Он должен быть равномерным, четким и замкнутым но псом у кругу. В этом случае считается, что электроды установлены параллельно и пригодны для работы.

Внешний вид свариваемых деталей проверяют с помощью лупы. Прожоги, выплески, непровары, наплывы металла и смещение свариваемых деталей, приводящие к отклонению от размеров, не допускаются. Основные виды дефектов при герметизации приборов контактной сваркой и способы их устранения приведены в табл. 15.

Шовная (роликовая) сварка применяется для герметизации прямоугольных корпусов интегральных микросхем. По природе она близка к точечной сварке, поскольку в ней из отдельных точек образуется сварочный шов, необходимый для обеспечения герметичности корпуса. Обычно ток подается в виде импульсов, паузы между которыми можно регулировать, изменяя расстояние между точками. Для герметичности шва точки должны перекрывать одна другую. При шовной сварке для соединения деталей корпусов используют вращающиеся ролики, к которым подведен сварочный ток и приложено давление сжатия. Ролик можно рассматривать в качестве электрода с распределенным рабочим участком.:

Цикл герметизации состоит из следующих операций. Корпус микросхемы 3 с предварительно прихваченной крышкой укладывают в гнездо поворотного столика 4 каретки (рис. 10). При прохождении столика каретки под вращающимися роликами 2 происходит сварка двух сторон корпуса микросхемы 3. По достижении кареткой крайнего положения столик с корпусом микросхемы поворачивается на 90°, а ролики раздвигаются на необходимую величину. Каретка движется в противоположном направлении, и при прохождении столика микросхемой под роликами происходит сварка остальных двух сторон герметизируемого корпуса.

Основными параметрами режима являются мощность источника питания, длительность сварочного импульса, скорость сварки, скважность режима сварки.

Выходная мощность источника питания в импульсе  , где b — ширина поверхности контакта деталей;

, где b — ширина поверхности контакта деталей;  — эффективный кпд (для шовной сварки обычно 0,5); длительность сварочного импульса

— эффективный кпд (для шовной сварки обычно 0,5); длительность сварочного импульса  где

где  — время, по истечении которого начинается интенсивное испарение, приводящее к выплескам и негерметичности; скорость сварки V=bf/(k + 1), где b/(k + 1) — шаг точек; k — коэффициент перекрытия сварной точки (обычно 0,5—0,66); / — частота следования импульсов.

— время, по истечении которого начинается интенсивное испарение, приводящее к выплескам и негерметичности; скорость сварки V=bf/(k + 1), где b/(k + 1) — шаг точек; k — коэффициент перекрытия сварной точки (обычно 0,5—0,66); / — частота следования импульсов.

Для герметизации корпусов интегральных микросхем контактной шовной сваркой применяют различные сварочные машины. Наиболее распространены полуавтоматические сварочные машины ПГРС-1М, ПГРС-2 и полуавтомат 10СС900-

Рис.1.16 .Схема герметизаций корпусов роликовой сваркой: а — схема, б — варианты включения сварочных роликов,1-каретка, 2-сварочный ролик, 3-микросхема, 4—поворотный столик с посадочным гнездом для микросхемы.

007, позволяющие герметизировать плоские металлостеклянные и металлокерамические корпуса с выводами, расположенными как параллельно, так и перпендикулярно плоскости основания.

Для увеличения производительности машин шовной сварки целесообразно разделять процесс герметизации на две операции: сборку основания и крышки с предварительной приваркой (прихваткой) их на специальных приспособлениях и непосредственно шовную сварку.

1.3.3 Герметизация сваркой плавлением

С развитием производства интегральных микросхем и новых типов полупроводниковых приборов все чаще применяют способы герметизации сваркой плавлением кромок соединяемых деталей (рис. 108). Это объясняется особенностями конструкции ряда широко распространенных корпусов микросхем — боковым расположением выводов и наличием стеклоизолятора или керамического изолятора непосредственно под зоной герметизации или вблизи ее, что делает герметизацию сваркой давлением практически невозможной, а при герметизации пайкой требуется нагрев всей микросхемы (температура плавления припоя для герметизации обычно лишь на несколько градусов ниже, чем у припоев, применяемых для напайки компонентов и подложек) .

Наиболее распространены следующие способы герметизации сваркой плавлением: аргонно-дуговая, микроплазменная, электронно-лучевая и лазерная.

а) аргонно-дуговая

Эта сварка является одним из видов электродуговой сварки, при которой нагрев свариваемых кромок осуществляется теплотой элект-

Рис.1.17.Типовая конструкция корпуса, герметизируемого аргонно-дуговой сваркой: — крышка, 2 — основание корпуса, 3 — сварочный шов

рической дуги. В зону дуги подается защитная струя аргона, которая, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха, окисления и азотирования. Герметизация происходит при расплавлении кромок свариваемых деталей корпуса с образованием сварочной ванны и последующего процесса кристаллизации металла шва. В полупроводниковой промышленности для герметизации корпусов применяется аргонно-дуговая сварка неплавящимся электродом (эти электроды служат только для возбуждения и поддержания горения дуги). Ее используют для герметизации металло-стеклянных корпусов со штырьковыми выводами, периметр сварки которых превышает 50 мм, а суммарная толщина кромок отбортовки составляет 0,2—0,6 мм.

Основное преимущество аргонно-дуговой сварки — возможность Применения местного нагрева деталей корпуса, а недостаток ее — повышенные требования к точности изготовления оснастки и совмещения свариваемых деталей, а также чувствительность к отклонениям рабочих параметров дуги, т. е. нестабильность ее горения.

Рассмотрим технологический процесс герметизации корпусов аргонно-дуговой сваркой (рис. 1.18). Детали корпусов собирают в кассеты 4 и, предварительно проверяя (внешним осмотром) чистоту поверхности свариваемых кромок, устанавливают на столе (планшайбе) сварочной установки. Конец электрода 5 помещают относительно свариваемых кромок на расстоянии длины дуги. В качестве неплавящегося электрода используют прутки вольфрама, содержащие 1,5—2% тория. Диаметр электрода для импульсного режима зависит от сварочного тока. Конец электрода должен быть заточен на конус с углом от 15 до 30°. К торцовой поверхности свариваемых кромок электрод следует располагать под углом 70°.

Для предупреждения блуждания сварочной дуги по поверхности герметизируемого корпуса используют весьма малые диаметры электродов и очень короткую (до 0,6—0,7 мм) дугу, при этом для получения стабильной глубины проплав-

Рис.1.18.Схема герметизации корпусов аргонно-дуговой сваркой: 3 — теплоотводы крышки и основания, 2 — микросхема, 4 — корпус кассеты, 5 — электрод, 6 — сопло горелки

ления металла допускаемое отклонение длины дуги не должно превышать ±0,1 мм.

Основными параметрами технологического режима аргонно-дуговой сварки являются: сварочный ток, скорость сварки, длина дуги, давление защитного газа в рабочей камере.

Сварочный ток и скорость сварки подбирают в зависимости от свариваемых металлов и толщины кромок. Давление защитного газа в сварочной камере должно быть 0,2-10 Па. Передвигая горелку 6 с электродом 5 вдоль кассеты с собранными микросхемами 2, осуществляют сварку в установленном режиме. Перекрытие шва происходит на длине 10—25% от его периметра с плавным снижением тока до минимального.

Кроме технологических режимов, важное значение для качества сварочного соединения имеет подбор материалов, из которых изготовляют детали корпусов. Например, если основание сделано из сплава 29НК, крышку следует изготовлять из сплава 29НК или нержавеющей стали 1Х18Н9Т. Контроль сварного соединения осуществляется внешним осмотром и проверкой герметичности. Сварные швы должны иметь гладкую или мелкочешуйчатую поверхность по всей их длине без видимых дефектов (непроваров, подрезов, пор, трещин, незаплавленных кратеров).

Основные дефекты, обнаруженные при контроле швов сварных соединений, причины их возникновения и способы устранения приведены в табл. 16.

Для герметизации интегральных микросхем аргонно-дуговой сваркой разработан ряд установок (техническая характеристика их приведена в табл. 17), обеспечивающих сварку в наполненных защитным газом камерах в импульсном или непрерывном режиме.

Разновидностью аргонно-дуговой сварки является микроплазменная, применяемая для герметизации корпусов с малой толщиной. Для сварки этим способом используется сжатый дуговой разряд с интенсивным плазмообразованием (рис. ПО). Плазменная сварка не имеет тех недостатков, которые присущи аргонно-дуговой: сравнительно большого активного пятна и нестабильности при малых токах.

Плазменная дуга характеризуется высокими скоростями потока плазмы и температурой столба. Для получения дуговой плазменной струи используют специальные плазменные головки, или плазмотроны, в которых имеется неплавящийся вольфрамовый электрод, изолированный от канала и сопла, при этом анодом обычно служит герметизируемое изделие

Рис.1.19 Схема герметизации корпусов микроплазменной дугой: 1 — электрод, 2 — плазмообра-зующий газ, 3 — корпус горелки, 4 — защитный газ. 5 — тепло-отвод, 6 — свариваемые кромки корпуса

Газовая среда в плазмотроне выполняет следующие функции: защищает от окисления и охлаждает вольфрамовый электрод и сопло; обеспечивает получение стабильной плазменной струи с необходимой температурой и скоростью, а также максимальную теплопередачу к герметизируемому изделию.

Газы разделяются на плазмообразующие и защитные. В качестве плазмообразующего газа при микроплазменной сварке обычно используют смесь Аг — Не или Аг — Н2, а в качестве защитного — аргон.

б) герметизация электронно-лучевой сваркой

Сварка электронным лучом по сравнению с другими видами имеет выгодные особенности — точное регулирование и управление тепловой энергией, локальный нагрев, высокая чистота при сварке благодаря наличию вакуума, которые позволяют успешно применять ее для герметизации микросхем.

Сущность герметизации электронно-лучевой сваркой состоит в формировании непрерывного сварного шва по всему контуру корпуса за счет перекрывающихся сварных точек, образующихся в результате воздействия нагрева до температуры плавления сфокусированного электронного луча на отбортовку вращающегося корпуса (крышки и основания). Нагрев электронным лучом осуществляется вследствие превращения кинетической энергии ускоренных электронов в тепловую при торможении в свариваемых металлических деталях.

В отличие от обычных широко применяемых источников теплоты, производящих нагрев теплопередачи через поверхности металла, высвобождение энергии при электроннолучевой сварке происходит в самом веществе, причем наиболее интенсивное тепловыделение наблюдается на некоторой глубине (порядка 1 мкм), поэтому тепловой источник можно считать поверхностным.

Герметизацию электронно-лучевой сваркой можно выполнять в непрерывном и импульсном режимах, но предпочтительнее в импульсном, так как возможна герметизация с малой зоной термического влияния.

Основными параметрами технологического процесса являются: ускоряющее напряжение, диаметр электронного луча, скорость сварки, длительность и частота следования импульсов (для импульсного режима).

При герметизации корпусов электронно-лучевой сваркой суммарная толщина отбортовки под сварку должна быть 0,4—0,8 мм, необходимая глубина проплавления, обеспечивающая герметичность корпуса,—0,5—0,8 мм, а степень

Рис.1.20.Электронно-лучевая установка:

1 — высоковольтный трансформатор, 2 — выпрямитель, 3 — электронная пушка, 4 — катод, S — анод, 6 — электромагнитная фокусирующая линза, 7 — отклоняющая система, 8 — корпус полупроводникового прибора, 9 — ходовой винт, 10, 11 — форвакуумный и диффузионный насосы, 12 — электродвигатель привода столика, 13 — столик. 14 — рабочая камера. 15 — электронный пучок

перекрытия сварных точек —50—60% от их диаметра (она определяется их размером и шагом).

Шаг S = V/Tц, где К —скорость сварки, Тц — время цикла.

Сварные швы, полученные данным способом, имеют гладкую или мелкочешуйчатую поверхность по всей длине. Основным дефектом швов могут быть непровары, образующиеся из-за увеличения зазора между свариваемыми кромками, смещения линии стыка кромок относительно оси луча, несоблюдения технологических режимов.

Способ герметизации электронным лучом применяется реже из-за сложности конструкции установок по сравнению с другими способами, обеспечивающими качественную герметизацию.

Схема установки для герметизации электронным лучом (рис. 111) включает катодный узел 4, фокусирующую линзу 6, размещенную соосно с катодом, анод 5 с отверстием на пути следования луча. Расстояние между катодом и анодом составляет 10—15 см.

Прикатодный фокусирующий электрод и анод 5 имеют форму, обеспечивающую такую конфигурацию электрического поля, которая формирует электроны в узкий пучок (электростатическая фокусировка). Отрицательный потенциал катода 4 обычно составляет от 20 до 200 кВ. Прерывание и регулировка тока луча осуществляются подачей высокого напряжения (около 3 кВ) на прикатодный электрод. Электроды после выхода из анода 5 фокусируются с помощью линзы 6: Сфокусированный электронный пучок 15 направляется на кромки деталей герметизируемых корпусов 8 с помощью отклоняющей системы 7. Для герметизации корпусов полупроводниковых приборов и микросхем применяют установки с различными техническими характеристиками

в) герметизация лазерной сваркой

Сущность герметизации лазерной сваркой состоит в совместном оплавлении соединяемых материалов под действием интенсивного светового потока (переводом импульсной световой энергии в тепловую) с образованием шва (рис. 112).

Лазерная технология по сравнению с традиционными способами сварки, применяемыми для герметизации, обладает рядом преимуществ. Основное достоинство лазерного излучения как источника теплоты при сварке — возможность концентрации сравнительно больших энергий на малых поверхностях в короткие промежутки времени, т. е. высокая локальность процесса нагрева. В результате этого можно сваривать металл в непосредственной близости от металло-стеклянных или металлокерамических спаев, проводить герметизацию практически без термического влияния на элементы и компоненты микросхем и структуры полупроводниковых приборов. Как уже указывалось ранее, к преимуществам способа относится возможность легкого фокусирования излучения обычными оптическими системами. Для работы лазерной установки не требуется создания специальных сред (вакуум, защитная атмосфера), а лазерное излучение может проникать сквозь оптически прозрачные вещества (стекло, кварц).

Для герметизации корпусов применяют шовную лазерную сварку, выполняемую как в непрерывном, так и в им-

Рис.1.21.Схема герметизации корпусов лазерной сваркой: 1 — оптическая система, 2 — свариваемые детали, 3 — лампа накачки, 4 — активный элемент

пульсном режимах работы лазера, тогда как точечная сварка чаще всего используется при приварке выводов и пайке тонких деталей.

Основными параметрами режима лазерной сварки являются энергия лазерного излучения в импульсе или мощность лазерного излучения, длительность лазерного импульса, диаметр луча, частота следования импульсов и скорость сварки, которые обусловливают обобщенный энергетический параметр — интенсивность излучения в фокальном пятне:  , где

, где  ,— энергия лазерного излучения;

,— энергия лазерного излучения;  —диаметр луча;

—диаметр луча;  — длительность лазерного импульса.

— длительность лазерного импульса.

Для каждой пары соединяемых металлов существует предельное значение интенсивности излучения в фокальном пятне, выше которого сварка будет сопровождаться значительным испарением металла из зоны нагрева или выплеском части расплавленного металла. Оптимальные условия сварки большинства сочетаний металлов (температура на границе сварочной ванны равна температуре плавления, а в центральной области меньше или равна температуре кипения) обеспечиваются интенсивностью 10s—106 Вт/см2. ,

Управление интенсивностью излучения в фокальном пятне осуществляется тремя способами: изменением длительности воздействия излучения на материал, изменением выходной энергии, изменением площади фокального пятна.

Для получения вакуумно-плотного шва при сварке в импульсном режиме степень перекрытия сварных точек должна составлять 50—80% от диаметра сварной точки. Она зависит от их диаметра и шага. Шаг  , где

, где  — скорость сварки;

— скорость сварки;  — время цикла;

— время цикла;  — частота следования импульсов.

— частота следования импульсов.

Для примера рассмотрим технологический процесс герметизации миниатюрного диода в круглом металлокерамическом корпусе. Он состоит из подготовки к сборке свариваемых деталей и загрузке их в специальное приспособление, обеспечивающее стабильное положение деталей относительно лазерного луча, собственно лазерной сварки и проверки качества сварного шва.

Свариваемые кромки корпуса не должны иметь заусенцев, раковин, царапин, трещин, следов припоя, жировых пятен и других загрязнений, препятствующих получению качественного соединения. Зазор между свариваемыми элементами в зоне сварки должен быть минимальным (не превышать 10—25% от меньшей толщины свариваемых кромок). Он обеспечивается с помощью прижимов при сжатии свариваемых кромок в сварочном приспособлении или предварительной приваркой деталей в одной или двух точках.

После установки режима сфокусированный лазерный луч направляется на свариваемые кромки корпуса и крышки. Круглый корпус диода вращается вокруг оси, перпендикулярной оси луча. Все точки периметра корпуса последовательно проходят под лучом на одинаковом расстоянии.

Внешний вид сварных соединений проверяют осмотром через лупу. При этом не должно быть прожогов, непроваров, выплесков, свищей и пор. Механическая прочность соединения должна быть не менее 0,8 предела прочности свариваемых металлов.

Недостатками герметизации лазерной сваркой являются незначительная глубина проплавления соединения металлов при средних мощностях излучения, выплески испаряемого металла при использовании мощных лазеров, значительные потери энергии лазерного пучка при сварке металлов, обладающих высокими коэффициентами отражения.

Из различных типов оптических квантовых генераторов для герметизации лазерной сваркой используют те, которые могут обеспечить непрерывный и импульсный (с достаточной частотой) режимы работы и сравнительно большую мощность. К ним относят твердотельные на алюмоиттриевом

.

Рис. 1.22.Схема полуавтоматической двухлучевой установки Квант-17.

1—призма полного отражения,2-объектив,3-кассета,4-корпус микросхемы,5-сферическое зеркало,6-активныйэлемент,7-лампа накачки,8-источник питания.

гранате с неодимом и газовые, активная среда которых состоит из смеси диоксида углерода, азота и гелия.

Схема специализированной полуавтоматической двухлучевой установки Квант-17 показана на рис, 113. Она предназначена для герметизации одновременной сваркой с двух сторон корпусов микросхем размерами от 10 до 40 мм. Для этого в установке имеются два активных элемента 6, которые расположены соосно и помещены в отдельные камеры с импульсными лампами накачки , подключенными к общему источнику питания 8 последовательно для обеспечения одинаковых излучений, и резонатор, состоящий из двух сферических зеркал 5. С помощью призм полного внутреннего отражения и объективов 2 лазерные лучи с двух сторон направляются на сварочные кромки корпуса 4 микросхемы и фокусируются на них.

Для укладки герметизируемых микросхем служит многоместная кассета 3, которая после сварки двух параллельных сторон корпуса автоматически перемещается с заданной скоростью и поворачивается на 90° для герметизации двух других сторон.

Техническая характеристика установок для герметизации лазерной сваркой приведена в табл. 19.

1.3.4 герметизация пайкой

Герметизация пайкой первоначально была широко распространена в производстве полупроводниковых приборов, но новые способы герметизации постепенно вытеснили ее, хотя некоторые типы приборов продолжают герметизировать пайкой (маломощные диоды в металлостеклянном корпусе с охватывающим спаем, некоторые конструкции микросхем в плоских металлостеклянных и металлокерамических корпусах).

Сущность процесса герметизации пайкой заключается в соединении металлических или металлизированных поверхностей деталей корпусов с помощью припоя, который при температуре пайки смачивает паяемые поверхности, заполняет капиллярный зазор между ними и, кристаллизуясь, связывает их в монолитную герметическую конструкцию. Активация соединяемых поверхностей в этом случае осуществляется действием флюса. При бесфлюсовых способах пайки роль флюса выполняет газовая среда или специальные компоненты припоя. Прочность соединения, как правило, равна прочности припоя.

К преимуществу герметизации пайкой относят отсутствие значительных давлений и специального инструмента (электроды для сварки), а к недостаткам — необходимость нагрева всего прибора до значительной температуры (200—350°С) и вредное влияние флюса (остатки флюсов, которые не могут быть полностью удалены, попадая на полупроводниковые структуры, ухудшают стабильность электрических параметров), необходимость работы в атмосфере водорода или дорогостоящего инертного газа, критичность режимов пайки, особенно при герметизации микросхем с наличием юлота на соединяемых деталях.

Рис.1.23 .Закладные детали различной формы:

1 — припойные детали с просеченными отверстиями, 2 — детали с припобным покрытие

В полупроводниковой промышленности применяют в основном два вида герметизации низкотемпературной пайкой: в конвейерных печах и струей горячего газа на специальных установках.

Выбор припоев для герметизации ограничен, так как при проведении этого процесса должны сохраняться все ранее полученные соединения. Обычно используют оловянносвинцовые припои, особенно ПОС-61 и ПСр-2,5. Состав и свойства припоев, используемых для герметизации, приведены в табл. 20.

Широкое применение получили припои в виде закладных деталей (рис. 114), представляющие собой выпускаемые в больших количествах детали одной и той же массы. В зависимости от способа пайки они могут быть офлюсованы, т. е. предварительно покрыты слоем флюса.

Использование для пайки закладных деталей позволяет вводить заранее в паяемый узел определенное количество припоя и флюса, в результате чего получают однородные соединения. В качестве примера рассмотрим герметизацию пайкой в конвейерной печи маломощных диодов в металлостеклянном корпусе и струей горячего газа микросхем в плоском металлокерамическом корпусе. Как указывалось ранее, конвейерные печи просты и надежны по конструкции, обладают достаточно равномерным распределением температуры в рабочем объеме. Рабочий канал печи, выполненный из жаростойких сталей, представляет собой прямонакальный нагреватель.

Движущаяся лента с определенной скоростью проходит непрерывно через печь. Она перемещает загруженные кассеты, установленные с одного конца трубы. Для предохранения паяемых деталей корпусов и припоя от окисления в процессе нагрева рабочее пространство печи заполняют чистым и сухим инертным газом, который выбирают в зависимости от паяемых деталей корпусов и припоя (обычно это азот).

Технологический процесс герметизацией пайкой включает подготовку деталей корпусов к пайке, непосредственно пайку и контроль загерметизированных изделий.

Как указывалось ранее, необходимым условием качественной пайки является тщательная очистка (обезжиривание в различных растворителях) паяемых поверхностей. Для лучшего смачивания паяемых поверхностей припоем используют предварительное золочение их, лужение и другие покрытия.

Пайка осуществляется нагревом в печи собранных в кассеты деталей с заранее вложенным припоем, покрытым флюсом. При этом следует правильно выбирать конструкцию кассеты (рис. 115), которая должна обеспечивать в процессе пайки взаимное расположение деталей с необходимой точностью и определенное давление для контакта, паяемых поверхностей. При загрузке кассеты сначала загружают шайбу 7 припоя в гнездо кассеты 6, затем металлостеклянный баллон 4, держатель 5, далее шайбу припоя в I пробку 2 кассеты, вывод 3 в пробку со стороны шайбы при-I поя, устанавливают загруженную пробку в направляющее I- отверстие кассеты и опускают вывод в верхнее отверстие I баллона до прижима к алюминиевому электроду кристалла, а шайбу — на торец баллона.

Кассеты обычно выполняют из чистого графита или дру-1 того жаростойкого материала (нержавеющей стали), который не загрязняет арматуру и гарантирует фиксацию деталей относительно друг друга.

Весь узел подогревается в печи до температуры пайки замедленно, поэтому большое значение имеет скорость, с которой подводится теплота. Температура печи должна обеспечить расплавление припоя и перегрев его на 50—60°С В выше точки плавления при определенном времени выдержки. При нагреве припойная шайба расплавляется и образует припойный конус, соединяющий выводы и держатели с облуженными коваровыми втулками.

После пайки детали охлаждают в холодильной камере. При этом не допускается относительное смещение деталей корпусов, поэтому кассеты с арматурой в печи необходимо перемещать медленно.

Способ пайки в конвейерной печи обеспечивает высокое качество паяных соединений.

Преимуществами способа герметизации низкотемпературной пайкой в конвейерной печи являются: отсутствие окисления поверхностей деталей и припоя при нагреве; уменьшение деформации узлов благодаря равномерности их нагрева и жесткости кассет; отсутствие пережогов, коробления, наплывов припоя, требующих зачистки; возможность

сборки приборов или микросхем с несколькими паяемыми выводами.

При незначительных объемах выпускаемой продукции целесообразно применять пайку струей горячего газа. Этот способ заключается в нагреве паяемых деталей и расплавлении припоя направленным потоком воздуха или инертного газа (азот, аргон), температура и расход которого тщательно регулируются.

Схема герметизации плоских металлостеклянных и металлокерамических корпусов струей горячего газа показана на рис. 116. Основание микросхем укладывают в одноместную кассету. На основание помещают припойную рамку, покрытую флюсом, и крышку корпуса, которую с помощью приспособления 4 прижимают к основанию, при этом усилие прижима Q =pS, где р—удельная нагрузка (для припоя ПСр-2,5 она составляет 100—200, а для ПОС-61—5— 10 г/см2); S—площадь крышки.

| <== предыдущая лекция | | | следующая лекция ==> |

| Придбання предметів постачання і матеріалів, оплата послуг та інші видатки (код 1130). | | | Організаційна характеристика відділу освіти. |