Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Тема: Поняття про біосферу. Природні та антропогенні забруднення біосфери

Дата добавления: 2015-03-11; просмотров: 587

|

|

8. Вывод.

Лабораторная работа № 2

Тема: Свойства металлов и сплавов: углеродистые инструментальные стали.

Тип: применение и совершенствование знаний.

Цель: изучить технологический процесс плавления стали, получаемые сплавы и их свойства; уметь читать диаграмму состояния железоуглеродистых сплавов; рассмотреть свойства придаваемые сплавам легирующими элементами и «вредными» примесями.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения», тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД РАБОТЫ

1. Опишите технологический процесс получения углеродистой стали по конвекторному способу.

2. Каково устройство и работа мартеновской печи?

3. Каково назначение индукционной печи? Перечислите преимущества и недостатки индукционной печи.

4. Зарисовать диаграмму состояния железоуглеродистых сплавов по сталям (с.64, р.26 до 2% С).

5. Запишите состояние сплава и температуру его образования. Какими свойствами обладают образовавшиеся сплавы?

6. Назовите марки стали, которые используют для изготовления молотков, ножовочных полотен, напильников, ножниц?

7. Расшифруйте марки сталей: У10А, У8Г, У9ГА.

8. Вывод.

Лабораторная работа № 3

Тема: Свойства металлов и сплавов: углеродистые конструкционные стали.

Тип: применение и совершенствование знаний.

Цель: изучить устройство и работу электропечей, получаемые сплавы и их свойства; уметь читать диаграмму состояния железоуглеродистых сплавов и расшифровывать марки сталей; рассмотреть свойства придаваемые сплавам легирующими элементами и «вредными» примесями.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения», тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД РАБОТЫ

1. Каково устройство и работа электрической печи?

2. В чём заключается метод электрошлаковой переплавки?

3. Расшифруйте марки сталей: 10кп, 65Г, БСт6, ВКСт4, 0,8.

4. Опишите технологический процесс получения углеродистой стали по бессемеровскому ( томасовскому) способу.

5. Опишите классификацию сталей по группам А; Б; В.

6. Где применяются стали обыкновенного качества и качественные?

7. Вывод.

Лабораторная работа № 4

Тема: Твёрдые сплавы.

Тип: применение и совершенствование знаний.

Цель: изучить получаемые твёрдые сплавы их свойства и состав; уметь читать диаграмму состояния железоуглеродистых сплавов; рассмотреть сплавы получаемые спеканием и литые, соотнести свойства минерало- и металлокерамических сплавов.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения», тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД УРОКА

1. Дайте определение понятию «твёрдые сплавы».

2. Перечислите общие свойства твёрдых сплавов.

3. Для чего и с какой целью используют наплавочные твёрдые сплавы?

4. Дайте характеристику литым сплавам: стеллит и сормайт.

5. Дайте характеристику порошкообразным сплавам: вокар и сталинит.

6. Раскройте понятие «металлокерамические» твердые сплавы.

7. Расшифруйте марки твёрдых сплавов: ВК3; ВК3М; ВК4В; Т30К4; Т5К12В и область их применения.

8. Дайте характеристику минералокерамических сплавов. Область их применения.

9. Вывод.

Лабораторная работа № 5

Тема: Цветные металлы.

Тип: применение и совершенствование знаний.

Цель: изучить применяемые цветные металлы и их сплавы; свойства и состав; уметь читать диаграмму состояния железоуглеродистых сплавов; рассмотреть сплавы получаемые спеканием и литые.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения», тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД УРОКА

1. Перечислите общие свойства цветных металлов на примере меди и алюминия.

2. Каков состав латуни? Её свойства и применение в технике.

3. Расшифруйте марку: ЛС 59-1.

4. Каков состав бронзы? Её свойства и применение в технике.

5. Расшифруйте марку: БрОФ 6,5-0,25; БрОЦС 6-6-3.

6. Свойства дюралюминов. Их разновидности (деформируемые, высокопрочные, литейные).

7. Применение сплавов на основе алюминия и магния.

8. Применение сплавов на основе алюминия и меди.

9. Применение сплавов на основе алюминия и кремния.

10. Какие сплавы относятся к жаропрочным и их применение.

11. Перечислите свойства магниевых и титановых сплавов.

12. Достоинства и недостатки литейных магниевых сплавов.

13. Охарактеризуйте титановые сплавы.

14. Вывод.

Лабораторная работа № 6

Тема: Термическая обработка металла.

Тип: применение и совершенствование знаний.

Цель: изучить понятие «термическая обработка» металла; рассмотреть виды и технологию процесса, применение в производстве; воспитывать чувство ответственности за будущую профессию.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения» (68-80), тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД УРОКА

1. Дайте определение понятию «отжиг», каково его назначение?

2. Используя диаграмму «Оптимальные интервалы нагрева стали для отжига…» (с.68), заполните данные в таблицу № 1:

Таблица № 1

| № | наименование | назначение | Температура процесса | применение |

| Низкотемпературный | ||||

| Полный | ||||

| Неполный | ||||

| Изотермический | ||||

| Диффузионный | ||||

| Зернистый перлит | ||||

| Рекристаллизация | ||||

| Нормализация |

3. Дайте определение понятию «закалка», каково её назначение?

4. Перечислите виды закалочных сред.

5. Используя диаграмму «Оптимальные интервалы нагрева стали для отжига…» (с.68), заполните данные в таблицу № 2:

Таблица № 2

| № | Виды закалки | Технология | Применение | Температура процесса | Приобретаемые свойства | Достоинства и недостатки |

| В одном охладителе | ||||||

| В двух средах | ||||||

| Ступенчатая | ||||||

| С подстуживанием | ||||||

| Самоотпуском | ||||||

| Изотермическая | ||||||

| Патентирование |

6. Дайте характеристику поверхностной закалке заполнив таблицу № 3 данными:

Таблица № 3

| № | Виды поверхностной закалки | Оборудование | Температурный режим | Применение |

| Пламенная | ||||

| В электролите | ||||

| Токами высокой частоты |

7. Какова сущность обработки холодом?

8. Дайте определение понятию «отпуск», каково его назначение?

9. Опишите технологический процесс отпуска в таблице № 4:

Таблица № 4

| № | Низкий отпуск | Средний отпуск | Высокий отпуск |

10. В чём заключается сущность процесса старения стали?

11. Вывод.

Лабораторная работа № 7

Тема: Химико-термическая обработка стали.

Тип: применение и совершенствование знаний.

Цель: изучить понятие «химико-термическая» обработка стали, какие виды являются более распространенными, целесообразность их применения; рассмотреть технологию цементации, азотирования, цианирования и диффузной металлизации; воспитывать чувство ответственности за будущую профессию.

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения» (81-86), тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД УРОКА

1. Дайте определение понятию «химико-термическая» обработка стали.

2. Дайте определение понятию «цементация», каково её назначение?

3. Что называют карбюризаторами?

4. Охарактеризуйте процесс цементации, заполнив таблицу № 1:

Таблица № 1

| № | Наименование | цементация | ||

| твёрдая | жидкая | газовая | ||

| Карбюризатор | ||||

| Технология процесса | ||||

| Материалы | ||||

| «+» «-» |

5. Дайте определение понятию «азотирование», каково её назначение?

6. Охарактеризуйте процесс азотирования, заполнив таблицу № 2:

Таблица № 2

| № | Наименование | Азотирование |

| Оборудование | ||

| Технология процесса | ||

| Глубина проникновения | ||

| Материалы |

7. Дайте определение понятию «цианирование»?

8. Охарактеризуйте процесс цианирования, заполнив таблицу № 3:

Таблица № 3

| № | наименование | цианирование | ||||

| твёрдое | жидкое | Высоко температурное | Средне температурное | Низко температурное | ||

| Карбюризатор | ||||||

| Приобретаемые свойства | ||||||

| Материалы |

9. Раскройте сущность процесса нитроцементации.

10. Дайте определение понятию «диффузная металлизация», каково её назначение?

11. Охарактеризуйте процесс алитирования, заполнив таблицу № 4:

Таблица №4

| № | наименование | алитирование | ||

| твёрдое | жидкостное | металлизация | ||

| Технология процесса |

12. Охарактеризуйте процесс хромирования, заполнив таблицу № 5:

Таблица № 5

| № | наименование | хромирование | ||

| твёрдое | жидкостное | газовое | ||

| Технология процесса |

13. Вывод.

Лабораторная работа № 8

Тема: Неметаллы. Абразивы. Жидкости.

Тип: применение и совершенствование знаний.

Цель: изучить

Оснащение: учебник Макиенко Н. И. «Слесарное дело с основами материаловедения», тетрадь для лабораторно – практических работ, ручка, карандаш, линейка.

ХОД УРОКА

1. Дайте определение понятию «пластические массы» и опишите их общие свойства.

2. Дайте определение понятию «полимеры».

3. Из перечисленных видов пластмасс выберите те, которые соответствуют свойствам, указанным в таблице № 1.

Пластмассы: фенопласты, аминопласты, полиэфирные, эпоксидные и полиамидные смолы, текстолит, поделочный и электротехнический текстолит, гетинакс, стеклотекстолит, органическое стекло, асбестотекстолит, капрон, нейлон, пенопласт, целлулоид, винипласт.

Таблица № 1

| № | Свойства | Пластические массы |

| Способность к окрашиванию | ||

| Способность к повторной формовке | ||

| Эластичность | ||

| Устойчивость к коррозии | ||

| Устойчивость к воздействию кислот | ||

| Электропроводность | ||

| Температурная стойкость | ||

| Способность к склеиванию | ||

| Износоустойчивость | ||

| Хорошее отношение к резанию | ||

| Хорошее сопротивление трению | ||

| Высокая прочность на разрыв | ||

| Низкая гигроскопичность | ||

| Вязкость при низких температурах | ||

| Высокие изоляционные показатели | ||

| Низкая способность к горению | ||

| Высокая способность к горению |

4. Сообщите основные свойства и состав, которыми обладают материалы и результаты внесите в таблицу № 2:

Таблица № 2

| № | Материалы | Свойства | Состав | |

| Резина | ||||

| Эбонит | ||||

| Водонепроницаемый картон | ||||

| Электроизоляционный картон | ||||

| Слюда | ||||

| Асбест | ||||

| Фибра | ||||

| Паронит | ||||

| Кожа техническая | ||||

| Войлок технический | ||||

5. Дайте характеристику абразивам и результаты занесите в таблицу № 3:

Таблица № 3

| Абразивы | |||

| природные | искусственные | ||

| наименование | характеристика | наименование | характеристика |

| Алмаз | Электрокорунд нормальный | ||

| Корунд | Электрокорунд белый | ||

| Наждак | Карбид кремния | ||

| Кварц | Карбид бора | ||

| Гранат | Борсиликокарбид | ||

| Синтетический алмаз |

6. Опишите классификацию отечественных масел.

7. Вывод.

ПЕРЕЧЕНЬ ВАРИАНТОВ ДЛЯ РАСЧЕТНОЙ РАБОТЫ

Вариант №1

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | 48.5 | 42.3 | 5.8 | 3.4 | - |

| Отработанный электролит | 4,6 | 73,0 | 22,12 | 0,28 | - |

| Шлам | 33,5 | 3,5 | |||

| Возгон | 31,6 | 25,4 | - | - | |

| Магний-сырец | 0,02 | 0,19 | 0,09 | - | 99,7 |

Вариант №2

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | - | ||||

| Отработанный электролит | 4,5 | 19,3 | 0,2 | - | |

| Шлам | |||||

| Возгон | - | - | |||

| Магний-сырец | 0,01 | 0,26 | 0,15 | - | 99,58 |

Вариант №3

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | - | ||||

| Отработанный электролит | 4,2 | 77,2 | 18,4 | 0,2 | - |

| Шлам | 8,5 | 15,5 | |||

| Возгон | - | - | |||

| Магний-сырец | 0,03 | 0,3 | 0,2 | - | 99,47 |

Вариант №4

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | - | ||||

| Отработанный электролит | 5,3 | 14,5 | 0,2 | - | |

| Шлам | |||||

| Возгон | - | - | |||

| Магний-сырец | 0,01 | 0,3 | 0,09 | - | 99,6 |

Вариант №5

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | - | ||||

| Отработанный электролит | 4,5 | 18,4 | 0,1 | - | |

| Шлам | |||||

| Возгон | - | - | |||

| Магний-сырец | 0,02 | 0,15 | 0,43 | - | 99,4 |

Вариант №6

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | 51,0 | 42,0 | 6,0 | 1,0 | - |

| Отработанный электролит | 5,0 | 75,0 | 19,8 | 0,2 | - |

| Шлам | 8,0 | 54,0 | 15,0 | 20,0 | 3,0 |

| Возгон | 30,0 | 40,0 | 30,0 | - | |

| Магний-сырец | 0,02 | 0,28 | 0,10 | - | 99,6 |

Пример расчета.

Введение

При расчете магниевых электролизеров используются показатели промышленных данных. Ниже приведен пример расчета диафрагменного электролизера на 100 кА с верхним вводом анодов для электролиза безводного карналлита.

Исходные данные:

Таблица 1.1.

| № | Параметры | Ед. изм | Значения |

| 1. | Сила тока | кА | |

| 2. | Плотность тока | А/см2 | |

| Анодная Да | 0,41 | ||

| Катодная Дк | 0,50 | ||

| Проходная плотность тока в аноде в аноде Да/ | 5,2 | ||

| Проходная плотность тока в катоде Дк/ | |||

| 3. | Расстояние между электродами | см | |

| 4. | Ширина анода Ва | см | |

| 5. | Выход по току | % | |

| 6. | Выход на 1кг магния-сырца | кг | |

| Шлама | 0,12 | ||

| Возгона | 0,1 | ||

| Отработанного электролита | 3,8 | ||

| 7. | Отсос газа из катодных ячеек | М3/ч |

Состав нагруженного в электролизер сырья и извлекаемых из него веществ:

Вариант №0 Таблица 1.2.

| Вещество | Состав, % по массе | ||||

| MgCL2 | KCL | NaCL | MgO | Mg | |

| Безводный карналлит | 51,0 | 42,0 | 6,0 | 1,0 | - |

| Отработанный электролит | 5,0 | 75,0 | 19,8 | 0,2 | - |

| Шлам | 8,0 | 54,0 | 15,0 | 20,0 | 3,0 |

| Возгон | 30,0 | 40,0 | 30,0 | - | - |

| Магний-сырец | 0,02 | 0,28 | 0,10 | - | 99,6 |

ВАРИАНТЫ ДЛЯ РАСЧЕТА

| Вариант | I,кА | Да, А/см | Дк, А/см2 | Да, А/см2 | Дк, А/см2 | Nn Mg % | Nn CI% | Шлам, кг | Возгон кг | Отр. электролит, кг |

| 0,4 | 0,52 | 5,1 | 25,6 | 0,15 | 0,1 | 3,9 | ||||

| 0,41 | 0,51 | 5,0 | 24,0 | 0,12 | 0,2 | |||||

| 0,42 | 0,50 | 4,7 | 24,3 | 0,14 | 0,3 | 3,92 | ||||

| 0,43 | 0,53 | 4,8 | 25,1 | 0,11 | 0,15 | 3,8 | ||||

| 0,39 | 0,50 | 5,2 | 23,7 | 0,15 | 0,25 | 3,85 | ||||

| 0,38 | 0,48 | 4,9 | 25,8 | 0,12 | 0,2 | |||||

| 0,37 | 0,43 | 5,2 | 25,2 | 0,13 | 0,3 | 3,95 | ||||

| 0,39 | 0,52 | 4,8 | 24,5 | 0,12 | 0,12 | 3,9 | ||||

| 0,42 | 0,49 | 4,7 | 24,8 | 0,15 | 0,1 | 3,9 | ||||

| 0,40 | 0,47 | 5,0 | 24,9 | 0,12 | 0,2 | 3,93 | ||||

| 0,38 | 0,49 | 5,1 | 24,5 | 0,14 | 0,3 | 3,95 | ||||

| 0,41 | 0,51 | 4,8 | 25,5 | 0,11 | 0,15 | |||||

| 0,37 | 0,50 | 5,1 | 24,4 | 0,15 | 0,25 | 3,85 | ||||

| 0,42 | 0,53 | 4,7 | 25,6 | 0,12 | 0,2 | |||||

| 0,43 | 0,52 | 5,2 | 24,3 | 0,13 | 0,3 | 3,85 | ||||

| 0,39 | 0,48 | 4,9 | 25,8 | 0,12 | 0,12 | 3,87 | ||||

| 0,41 | 0,49 | 4,8 | 25,3 | 0,15 | 0,1 | 3,9 | ||||

| 0,37 | 0,48 | 5,0 | 24,1 | 0,12 | 0,2 | |||||

| 0,38 | 0,50 | 5,1 | 23,8 | 0,14 | 0,3 | 3,92 | ||||

| 0,37 | 0,52 | 5,2 | 25,5 | 0,11 | 0,15 | 3,94 | ||||

| 0,42 | 0,54 | 4,9 | 24,9 | 0,15 | 0,25 | 3,96 | ||||

| 0,40 | 0,53 | 4,7 | 24,1 | 0,12 | 0,3 | 3,99 | ||||

| 0,43 | 0,51 | 4,8 | 25,0 | 0,13 | 0,12 | 3,8 | ||||

| 0,39 | 0,49 | 4,7 | 25,3 | 0,12 | 0,1 | |||||

| 0,50 | 5,0 | 24,9 | 0,13 | 0,2 | 3,85 | |||||

| ПРИМЕР РАСЧЕТА МАГНИЕВОГО ЭЛЕКТРОЛИЗЕРА | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Материальный баланс

1.В расчет материального баланса входит определение количеств исходного сырья и продуктов, полученных в результате процесса электролиза.

Производительность электролизера определяем согласна закону Фарадея:

P=0.454*I*nt

P- производительность электролизера (кг/ч)

) I-сила тока (А)

nt-выход тока, (доли единиц)

0,454-электрохимический эквивалент магния, (г/А*ч)

При электролизе за час работы электролизера выделяется магния:

1.В состав магния-сырца:

P=0,454*100*0,8=36,3 кг/ч

2.В состав шлама:

36,3*0,12*0,03=0,13 кг/ч

Где 0,12-выход шлама (таблица 1.1)

0,03-содержания магния (таблица 1.2)

Всего: 36,3+0,13=36,43 кг/ч

Извлекается из электролизера (кг/ч):

Магний-сырца 36,43:0,996=36,5 кг

Где 0,996-содержание магния в магнии-сырце, (доли единиц)(таблица 1.2.)

Шлама 36,5*0,12=4,38

Где 0,12-выход шлама (кг) (таблица 1.1.)

Возгона 36,5*0,10=3,65 кг

Где 0,10-выход возгона (кг) (таблица 1.1)

Отработанного электролита 36,5*3,8=138,7

Где 3,8-выход отработанного электролита (кг) (таблица 1.1.)

Хлора 100*1,323*0,8=105,84

Где 100-сила тока (кА)

1,323-электрохимический эквивалент хлора (г/А*ч)

0,8-выход по току, (доли единиц)

Часовой расход безводного карналлита составляет:

36,5+4,38+3,65+138,7+105,84=289 кг

Расход безводного карналлита (51% MgCI2) на 1кг магния-сырца:

289KCI*MgCI2 36.5 Mg

Х кг 1 кг

289*1/36,5=7,93 кг

Результаты расчета сведены в таблицу.2

Материальный баланс магниевого электролизера на 100 кА

Наряду с основными процессами происходит ряд побочных.

Например: в карналлитовом электролите частично хлорируется оксид магния. За 1 час в электролизере поступает оксид магния в составе безводного карналлита.

289*0,01=2,89 кг

Где 0,01-содержания MgO в безводном карналлите, (доли единиц).(Таблица 1.2.) За это же время из электролиза извлекаются оксид магния (в составе отработанного электролита и шлама) (Таблица 2 и таблица 1.2.) 138,7*0,002+4,38*0,2=1,25 кг

При хлорирование MgO расходуется некоторое количество хлора, что уменьшает его выход, и образуется дополнительное количество хлорида магния, используемого для электролиза. Степень хлорирования оксида магния:

При хлорировании оксида магния получается хлорида магния: (2,89-1,25)*2,36=3,76 кг/ч

Где 2,36-отношение молекулярных масс MgCI2 и МдО

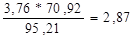

Расходуется хлора:

Где 70,92 и 95,21-соответсвенно молекулярные массы хлора и хлорида магния | Материальный баланс

1.В расчет материального баланса входит определение количеств исходного сырья и продуктов, полученных в результате процесса электролиза.

Производительность электролизера определяем согласна закону Фарадея:

P=0.454*I*nt

P- производительность электролизера (кг/ч)

) I-сила тока (А)

nt-выход тока, (доли единиц

0,454-электрохимический эквивалент магния, (г/А*ч)

При электролизе за час работы электролизера выделяется магния:

1.В состав магния-сырца:

P=

2.В состав шлама:

= кг/ч

Всего:

Извлекается из электролизера (кг/ч):

Магний-сырца

Шлама

Возгона

Отработанного электролита

Хлора

Часовой расход безводного карналлита составляет:

Расход безводного карналлита (51% MgCI2) на 1кг магния-сырца:

KCI*MgCI2 Mg

Х кг 1 кг

Результаты расчета сведены в таблицу.2

Материальный баланс магниевого электролизера на кА

Наряду с основными процессами происходит ряд побочных.

В карналлитовом электролите частично хлорируется оксид магния.

За 1 час в электролизере поступает оксид магния в составе безводного карналлита.

= кг

За это же время из электролиза извлекаются оксид магния (в составе отработанного электролита и шлама):

При хлорирование MgO расходуется некоторое количество хлора, что уменьшает его выход, и образуется дополнительное количество хлорида магния, используемого для электролиза. Степень хлорирования оксида магния:

При хлорировании оксида магния получается хлорида магния:

Расходуется хлора:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.Конструктивный расчет.

А) расчет анодов.

Площадь поверхности сечения всех анодов ровна

S= I: Дa/

Где S-площадь поперечного сечения, см2

I-сила тока, (А)

Дa! а-проходная плотность в аноде (А/см2)

S=100000/5.2=19250 cм2

Для изготовления анодов применяем графитовые брусья поперечным сечением 20х30 см.

Определим расчетное число брусьев во всех анодах:

Принимаем 5 анодов по 7 брусьев в каждом.

Фактическая плотность тока в аноде

Принимаем 5 анодов по 7 брусьев в каждом.

Фактическая плотность тока в аноде

Что соответствует принятой плотности тока.

Принимая рабочую высоту анода На=90 см, определим величину рабочей поверхности анода:

Sa=Ha*Ba

Где Ва- ширина анода, (см) (20*7=210)

Sa=90*210=18900 см2

Б) Расчет Катодов

Величина рабочей поверхности катода определяется соотношением анода и катодной плотностей тока:

Что соответствует принятой плотности тока.

Принимая рабочую высоту анода На=90 см, определим величину рабочей поверхности анода:

Sa=Ha*Ba

Где Ва- ширина анода, (см) (20*7=210)

Sa=90*210=18900 см2

Б) Расчет Катодов

Величина рабочей поверхности катода определяется соотношением анода и катодной плотностей тока:

Где Да-анодная плотность тока, (А/см2)

Дк- катодная плотность тока, (А/см2)

Где Да-анодная плотность тока, (А/см2)

Дк- катодная плотность тока, (А/см2)

Найдем высоту катодного листа, учитывая. что ширина катода равна ширине анода:

Нк=15500/210 =74 см

Число катодов больше в два раза числа анодов по особенности конструкции: 5*2=10

Найдем высоту катодного листа, учитывая. что ширина катода равна ширине анода:

Нк=15500/210 =74 см

Число катодов больше в два раза числа анодов по особенности конструкции: 5*2=10

| 2.Конструктивный расчет.

А) расчет анодов.

Площадь поверхности сечения всех анодов ровна

S= I: Дa/

Где S-площадь поперечного сечения, см2

I-сила тока, (А)

Дa! а-проходная плотность в аноде (А/см2)

S=

Для изготовления анодов применяем графитовые брусья поперечным сечением 20х30 см.

Определим расчетное число брусьев во всех анодах:

m=

Фактическая плотность тока в аноде

Да =

Принимая рабочую высоту анода На= см, определим величину рабочей поверхности анода:

Sa=Ha*Ba

Sa=

Б) Расчет Катодов

Величина рабочей поверхности катода определяется соотношением анода и катодной плотностей тока:

Где Да-анодная плотность тока, (А/см2)

Дк- катодная плотность тока, (А/см2)

sk=

Найдем высоту катодного листа, учитывая, что ширина катода равна ширине анода:

Нк=

Число катодов больше в два раза числа анодов по особенности конструкции:

Где Да-анодная плотность тока, (А/см2)

Дк- катодная плотность тока, (А/см2)

sk=

Найдем высоту катодного листа, учитывая, что ширина катода равна ширине анода:

Нк=

Число катодов больше в два раза числа анодов по особенности конструкции:

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.Расчет напряжения.

Баланс напряжения электролизера определяется равенством: (В)

U=Va+Vk+Vэ+Vош+Е

Где U-напряжения электролизера,

Va-перепад напряжения в аноде

Vk- перепад напряжения в катоде

Vэ-перепад напряжения в электролите

Vош- перепад напряжения в ошиновке

Е-напряжения разложения

Перепад напряжения в аноде:

Va=Д!а*Lа*pгр

Где Д /а- проходная плотность тока в аноде ,(А/см2)

Lа- путь тока по аноду, Lа=140 см

pгр- удельное сопротивление искусственного графита,11,5х10-4 Ом*см

Va=4,76х140х11,5х10-4=0,77 В

Перепад напряжения в катоде:

Vk=Дk*lk*pст

Где Дk-проходная плотность тока в катоде

lk- пусть тока по катоду,170 см

pст –удельное сопротивление стали при 5000 С ,(0,6*10-4 Ом*см)

Vk=25*170*0.6*10-4=0.26 B

Перепад напряжения в электролите вычисляем по формуле

V=Д ср*L

K*k

Где Д ср= K*k

Где Д ср=  –плотность тока в среднем сечении электролита, (А/см2)

L-расстояние между электродами, (см) (Таблица 1.1.)

K-удельная электропроводимость электролита, К=1,83 0м-1 *см-1

K=коэффициент уменьшения электропроводимости электролита в следствии газонаполнения, К=0,93 –плотность тока в среднем сечении электролита, (А/см2)

L-расстояние между электродами, (см) (Таблица 1.1.)

K-удельная электропроводимость электролита, К=1,83 0м-1 *см-1

K=коэффициент уменьшения электропроводимости электролита в следствии газонаполнения, К=0,93

Падение напряжения в ошиновке Vош принимаем. Согласно практическим данным=0,3В

Напряжение разложения Е=2,8В

Напряжения на зажимах электролизеров.

U=0.77+0.26+1.85+0.3+2.8= 5,98 B

Падение напряжения в ошиновке Vош принимаем. Согласно практическим данным=0,3В

Напряжение разложения Е=2,8В

Напряжения на зажимах электролизеров.

U=0.77+0.26+1.85+0.3+2.8= 5,98 B

| 3.Расчет напряжения.

Баланс напряжения электролизера определяется равенством:

U=Va+Vk+Vэ+Vош+Е

Где U-напряжения электролизера, (В)

Va-перепад напряжения в аноде (В)

Vk- перепад напряжения в катоде (В)

Vэ-перепад напряжения в электролите

Vош- перепад напряжения в ошиновке

Е-напряжения разложения

Перепад напряжения в аноде:

Va=Д!а*Lа*pгр

Где Д /а- проходная плотность тока в аноде ,(А/см2)

Lа- путь тока по аноду, Lа=140 см

pгр- удельное сопротивление искусственного графита,11,5х10-4 Ом*см

Va=

Перепад напряжения в катоде:

Vk=Дk*lk*pст

Где Дk-проходная плотность тока в катоде

lk- пусть тока по катоду,170 см

pст –удельное сопротивление стали при 5000 С ,(0,6*10-4 Ом*см)

Vk=

Перепад напряжения в электролите вычисляем по формуле

V=Д ср*L

K*k

Где Д ср= K*k

Где Д ср=  –плотность тока в среднем сечении электролита, (А/см2)

L-расстояние между электродами, (см) (Таблица 1.1.)

K-удельная электропроводимость электролита, К=1,83 0м-1 *см-1

K=коэффициент уменьшения электропроводимости электролита в следствии газонаполнения, К=0,93

V=

Падение напряжения в ошиновке Vош принимаем. Согласно практическим данным=0,3В

Напряжение разложения Е=2,8В

Напряжения на зажимах электролизеров

.

U= –плотность тока в среднем сечении электролита, (А/см2)

L-расстояние между электродами, (см) (Таблица 1.1.)

K-удельная электропроводимость электролита, К=1,83 0м-1 *см-1

K=коэффициент уменьшения электропроводимости электролита в следствии газонаполнения, К=0,93

V=

Падение напряжения в ошиновке Vош принимаем. Согласно практическим данным=0,3В

Напряжение разложения Е=2,8В

Напряжения на зажимах электролизеров

.

U=

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.Тепловой расчет.

Тепловой расчет заключается в составлении теплового равновесия, т.е

Qприхода = Qрасхода

Расчет ведем, принимая температуру процесса 7000 С по уравниванию:

I*V*860=Qр+Qн +Qи+Qпр+Qко +Qтп

Где I-сила тока.(кА)

V- перепад напряжения между электродами, (В)

Qр+Qн +Qи+Qпр – соответственно расход тепла на разложение хлористого магния, нагревание загруженных веществ, испарение электролита и разложение примесей, (ккал/час)

Qко +Qтп– соответственно тепловые потери с газами катодного отсоса из поверхности электролизера, (ккал/час)

А) Приходная часть баланса.

Приход тепла от подведенной электроэнергии

N= 860*I*Vа.к

Va.k =U - Vони

Va.k =5,98-0,3=5,68В

N=100*5.68*860=488480 ккал/ч

Б)Расходная часть баланса.

1.Расход тепла на разложение хлорида магния:

Qp=a md*(H700+H700/)-ax*cx (tэ-tх)

Где - a md количество получаемого в составе магния-сырца и шлама маталлического магния, (кг\ч)

Ах – количество хлора, (кг/ч) (таблица 2.)

H700-удельная теплота образования MgCI2 при 7000C отнесенная к 1кг магния (ккал\кг)

Н700/ -удельная теплота образования KCl*MgCl2 ghb 7000C

CX – теплоемкость хлора, (ккал/кг град)

(tэ-tх)-соответственно температуры хлора в момент выделения и на выходе (С)

Qp= 36.43*(5866+331)-105.84*0.1276*(700-300)=213491 ккал/ч

2.расход тепла на нагревание загруженного безводного карналлита.

Qh=ak*ck (tэ-tк)

Где а- количество загружаемого безводного карналлита, (кг\ч) (таблица 2)

ck- удельная теплоемкость жидкого безводного карналлита, (ккал/кг.град)

(tэ-tк)- соответственно температура электролита и безводного карналлита.(С0)

QH=289*0.266(700-680)=1537 ккал/ч

3.Расход тепла на испарение электролита.

Qu=∑Bqu

Где В-количество соли в возгоне ,(кг/ч)

qu- теплота испарения соли,(ккал/ч)

Согласно материальному балансу, за 1 час получается 3,65 кг возгона, в том числе 1,10 кг MgCI2 1.46 кг KCI и 1.10 NACI (таблица 1.2.)

Qпр= 1.10*344+1.46*530+110*702=1924 ккал/ч

4.Расход тепла на разложение примесей.

Согласно практическим данным, расход тепла по этой статье составляет в среднем 14,5 ккал на 1 кг безводного карналлита.

Qпр=289*14,5=4191 ккал/ч

5.Потери тепла с воздухом, отсасываемым из катодного пространства,(м/ч)

Qk.o=aв*cв(tг-tв)

Где ав - количество воздуха, отсасываемого из катодного пространства (м3 /ч)

Cв - теплоемкость воздуха, (ккал/м3 град)

(tв-tг) - соотвественно температура воздуха на входе в электролизер и на выходе из него, С0

Qk.o=1220*0,31(270-20)=93000 ккал/ч

6.Потери тепла с поверхности электролизера:

Qт.п =N-∑Q

Qт.п=488480-(213491+1537+1924+4191+93000)=174337 ккал/ч

Результаты расчета сводим в таблицу

| 4.Тепловой расчет.

Тепловой расчет заключается в составлении теплового равновесия, т.е

Qприхода = Qрасхода

Расчет ведем, принимая температуру процесса 0 С по уравниванию:

I*V*860= Qр+Qн +Qи+Qпр+Qко +Qтп

Где I-сила тока.(кА)

V- перепад напряжения между электродами, (В)

Qр+Qн +Qи+Qпр – соответственно расход тепла на разложение хлористого магния, нагревание загруженных веществ, испарение электролита и разложение примесей, (ккал/час)

Qко +Qтп– соответственно тепловые потери с газами катодного отсоса из поверхности электролизера, (ккал/час)

А) Приходная часть баланса.

Приход тепла от подведенной электроэнергии

N=

Va.k =U - Vони

Va.k =

N=

Б)Расходная часть баланса.

1.Расход тепла на разложение хлорида магния:

Qp=a md*(H700+H700/)-ax*cx (tэ-tх)

Где - a md количество получаемого в составе магния-сырца и шлама маталлического магния, (кг\ч)

Ах – количество хлора, (кг/ч) (таблица 2.)

H700-удельная теплота образования MgCI2 при 7000C отнесенная к 1кг магния (ккал\кг)

Н700/ -удельная теплота образования KCl*MgCl2 ghb 7000C

CX – теплоемкость хлора, (ккал/кг град)

(tэ-tх)-соответственно температуры хлора в момент выделения и на выходе (С)

Qp=

2.расход тепла на нагревание загруженного безводного карналлита.

Qh=ak*ck (t-t)

Где а- количество загружаемого безводного карналлита, (кг\ч) (таблица 2)

ck- удельная теплоемкость жидкого безводного карналлита, (ккал/кг.град)

(t-t)- соответственно температура электролита и безводного карналлита.(С0)

Qh=

3.Расход тепла на испарение электролита.

Qu=∑Bqu

Где В-количество соли в возгоне ,(кг/ч)

Q- теплота испарения соли,(ккал/ч)

Согласно материальному балансу, за 1 час получается кг возгона, в том числе кг MgCI2 кг KCI и кг NACI

Qпр=

4.Расход тепла на разложение примесей.

Согласно практическим данным, расход тепла по этой статье составляет в среднем 14,5 ккал на 1 кг безводного карналлита.

Qпр=

5.Потери тепла с воздухом, отсасываемым из катодного пространства,(м/ч)

Qk.o=aв*cв(tг-tв)

Где ав - количество воздуха, отсасываемого из катодного пространства (м3 /ч)

Cв - теплоемкость воздуха, (ккал/м3 град)

(tв-tг) - соотвественно температура воздуха на входе в электролизер и на выходе из него, С0

Qk.o=

6.Потери тепла с поверхности электролизера:

Qт.п =N-EQ

Qт.п=

Результаты расчета сводим в таблицу

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5.Расчет показателей процесса электролиза.

Выход по энергии рассчитывают по формуле:

Где ήэн - выход по энергии(%)

U- напряжение на электролизере (В)

ήт - выход по току.(доли единиц)

Выход энергии без учета потери энергии в ошиновке:

ήэн=3.1/5,68 *0.8*100=43.5%

С учетом потери энергии в ошиновке

ήэн =3.1/5,98 *0.8*100=41,5%

Удельный расход электрической энергии на зажимах электролизера.

Согласно формуле равен:

Wy=5.98/0,454*0.8=16.5 кВт ч./кг

Выход магния на 1 кВт. Ч затраченной электроэнергии

Amd =1000/16,5 *0.996=60.3 г

Где ήэн - выход по энергии(%)

U- напряжение на электролизере (В)

ήт - выход по току.(доли единиц)

Выход энергии без учета потери энергии в ошиновке:

ήэн=3.1/5,68 *0.8*100=43.5%

С учетом потери энергии в ошиновке

ήэн =3.1/5,98 *0.8*100=41,5%

Удельный расход электрической энергии на зажимах электролизера.

Согласно формуле равен:

Wy=5.98/0,454*0.8=16.5 кВт ч./кг

Выход магния на 1 кВт. Ч затраченной электроэнергии

Amd =1000/16,5 *0.996=60.3 г

| 5.Расчет показателей процесса электролиза.

Выход по энергии рассчитывают по формуле:

Где ήэн - выход по энергии(%)

U- напряжение на электролизере (В)

ήт - выход по току.(доли единиц)

Выход энергии без учета потери энергии в ошиновке:

ήэн =

С учетом потери энергии в ошиновке

ήэн =

Удельный расход электрической энергии на зажимах электролизера.

Согласно формуле равен:

Wy=

Выход магния на 1 кВт. Ч затраченной электроэнергии

Amd =

Где ήэн - выход по энергии(%)

U- напряжение на электролизере (В)

ήт - выход по току.(доли единиц)

Выход энергии без учета потери энергии в ошиновке:

ήэн =

С учетом потери энергии в ошиновке

ήэн =

Удельный расход электрической энергии на зажимах электролизера.

Согласно формуле равен:

Wy=

Выход магния на 1 кВт. Ч затраченной электроэнергии

Amd =

|

Министерство образования и науки Красноярского края

КГБОУ СПО «Красноярский индустриально-металлургический техникум»

Министерство образования и науки Красноярского края

КГБОУ СПО «Красноярский индустриально-металлургический техникум»

| <== предыдущая лекция | | | следующая лекция ==> |

| Лекція 2 | | | Властивості живої речовини біосфери |