Билет № 1. 1.Компрессоры,их классификация.1.Компрессоры,их классификация. Компрессоры классифицируют по ряду характерных признаков. По принципу действия компрессоры подразделяются на объёмные и лопастные /турбокомпрессоры/.Под принципом действия понимать совокупность физических явлений,используемых для повышения давления газа,и способа подвода энергии к газу. Объёмный компрессор – это машина,в которой процесс происходит в результате периодического уменьшения объёма,занимаемого газом. К объёмным компрессорам относят поршневые и роторные компрессоры различных конструкций /пластинчатые,винтовые,жидкостно-кольцевые и др./. Лопастной /турбокомпрессор/ - это машина,в которой создание ускорений в потоке происходит в результате взаимодействия с ним вращающейся решётки лопаток. Характерной особенностью турбомашин является непрерывность действия. К лопастным относят радиальные,ценробежные,осевые и другие. По назначению компрессоры классифицируют по отрасли техники или производства,для которых они предназначены /химические,энергетические,общего назначения и т.д./;по роду сжимаемого газа /воздушный,кислородный,хлорный,азотный и т.д./;по непосредственному назначению /пускового воздуха,гаражные,тормозные и т.д./. По конечному давлению различают: - вакуум-компрессоры – машины,которые отсасывают газ из пространства с давлением ниже атмосферного и нагнетают до атмосферного давления или выше; - газодувки – машины,предназначенные для нагнетания газа при давлении до 3 кгс/см2; -компрессоры низкого давления /предназначенные для нагнетания при давлении от 3 до 12 кгс./см2;среднего – от 12 до 100 кгс./см2;высокого – от 100 до 1000 кгс./см2; и сверхвысокого – предназначенные для сжатия газа свыше 1000 кгс./см2-давления. По производительности каждый тип компрессоров имеет свою классификацию. Например-поршневые компрессоры по производительности классифицируются так: -микрокомпрессоры – производительностью до 10 дм3/с;малой производительности – от 10 до 100 дм3/с;средней – от 100 до 1000 дм3/с;большой – свыше 1000 дм3/с. По способу отвода тепла компрессоры быват с водяным и воздушным охлаждением. По типу приводного двигателя: с приводом от электродвигателя,двигателя внутреннего сгорания или турбины.

2.Изоляция трубопроводов,назначение,типы изоляции. Все трубопроводы в компрессорной станции, подвергающиеся нагреву и находящиеся на той высоте,на которой человек может получить ожог,должны иметь изоляцию. Изоляция трубопроводов предназначена для уменьшения температуры на поверхности трубопровода.Температура на поверхности изолированного трубопровода не должна превышать 40 0С. К теплоизоляционным материалам относятся вещества,плохо проводящие тепло.Их назначение – уменьшить отдачу тепла в окружающую атмосферу и тем самым снизить потери тепла. Классификация теплоизоляционных материалов производится по целому ряду признаков. 1По характеру сырья: - неорганические материалы; - органические материалы; 2.По характеру строения: - жёсткие материалы (плиты,кирпич,сегменты,скорлупы); - гибкие материалы (маты,полужёсткие плиты,матрацы,листы,шнуры,жгуты); - рыхлые материалы (волокнистые,зернистые,порошкообразные); 3.По маркам: размерам объёмного веса материалов в сухом состоянии (от 15 до 700 кг/м3); 4.По областям применения: - изоляция строительных ограждений; - изоляция трубопроводов и промышленного оборудования. К теплоизоляционным материалам предъявляются следующие требования: 1.Малый удельный вес. 2.Низкая теплопроводность и малая зависимость её от температуры изоляционного материала. 3.Термостойкость,т.е.способность сохранять хорошие изоляционные качества при высоких температурах. 4.Минимальная способность к впитыванию влаги и набуханию. 5.Несгораемость,т.е.безопасность изоляционного материала в пожарном отношении при любой температуре нагрева. 6.Малая стоимость В качестве теплоизоляции применяют пористые материалы,в ячейках которых содержится воздух,плохо проводящий тепло. К таким материалам относятся: 1) распушенный асбест,размоченный в воде,- применяется для подмазки (первый слой); 2)листовой асбест,асбестовый картон и асбестовый шнур – применяются для изоляции газоходов и воздуховодов; 3)асбозурит – представляет собой смесь асбеста с инфузорной землёй – диатомитом; 4)вулканит – изготовляют из диатомита,асбеста,извести,жидкого стекла и хлопчатобумажной пыли в виде порошка или плит,сегментов; 5)совелит и ньювель – смеси магнезии MgO и гидрата окиси магния Mg(OH)2 c примесью асбестового волокна,придающего изоляции прочность.Эти материалы вдвое легче асбеста и их теплопроводность ниже.Совелит и ньювель – дорогостоящие материалы,однако их стоимость окупается экономией тепла.

3.Основные правила эксплуатации работающего компрессора. Во время работы компрессорной установки необходимо систематически выполнять следующие работы: 1.Проверять работу смазочного насоса,наблюдая за подачей масла через контрольные окна. 2.Проверять температуру охлаждающей воды на выходе. Рекомендуемая температура – не выше 30 – 40 0С. 3.Продувать промежуточные,концевые холодильники и влагомаслоотделители. 4.Периодически очищать фильтрующие элементы масляного фильтра,проворачивая рукоятку фильтра. 5.Следить за температурой в конце сжатия каждой ступени.При достижении предельной температуры компрессор необходимо остановить и устранить причину повышения температуры. 6.Следить за исправным действием предохранительных клапанов,установленных на компрессоре и воздухосборнике.Необходимо ежедневно проверять их исправность и герметичность. 7.Следить за тем,чтобы в воздухосборнике не накапливались влага и масло,для чего необходимо периодически продувать его.Зимой воздухосборник следует продувать перед каждой остановкой компрессора во избежание замерзания в нём влаги. 8.Тщательно следить за плотностью всех соединений.При обнаружении неплотности немедленно устранять её. 9.Следить за затяжкой фундаментных болтов.Все болты должны быть затянуты равномерно,поэтому,подтягивая один болт,необходимо проверить затяжку всех остальных фундаментных болтов.Затягивать болты разрешается только на остановленном компрессоре. 10.Регулярно следить за фундаментом и при обнаружении хотя бы самой незначительной трещины надо тщательно осмотреть трещину,определить её глубину,оценить опасность её для дальнейшей работы компрессора и при необходимости произвести ремонт.

4.Основные требования охраны труда при смазке компрессора. Доставку масла в машинный зал следует производить в специальных сосудах для каждого вида масла (вёдрах и бидонах с крышками и т.п.). Не допускется использование для других целей сосудов,предусмотренных для транспортирования и хранения компрессорного масла.Сосуды следует содержать в чистоте и периодически очищать от осадков. Отработанное масло следует сливать в ёмкость,находящуюся вне помещения компрессорной установки.

5.Обязанности машиниста компрессорных установок перед началом работ. Для того чтобы подготовить компрессорную установку к пуску,надо обеспечить её дальнейшую безаварийную, безопасную эксплуатацию,тщательно проверить техническое состояние всего оборудования компрессорной установки (компрессора,холодильников, влагомаслоотделителей,трубопроводов,арматуры,приборов автоматического контроля и управления и т.д.). Проверить количество масла в резервуаре смазочного насоса и при необходимости долить его. Проверить количество масла в полости рамы компрессора и в случае необходимости долить его. Проверить работу смазочного насоса,поворачивая его рукоятку на 50 – 60 оборотов и одновременно через контрольное окно наблюдая за подачей масла в каждую точку;при прекращении подачи масла к какой-либо точке Следует найти причину прекращения подачи масла и устранить её до пуска компрессорной установки в работу. Открыть продувочные вентили холодильников. Убедиться,что на компрессоре ии на фундаменте нет посторонних предметов. Пустить охлаждающую воду в рубашки компрессора и в холодильники и проверить выход её из компрессора из сливной трубки. Если компрессорная установка пускается в работу после длительной остановки (более 5 суток),то перед её пуском,кроме перечисленного выше,необходимо сделать следующее: - открыть боковой люк рамы и смазать направляющие и штоки,провернуть коленчатый вал компрессора не менее чем на один оборот; - проследить,чтобы во время проворачивания коленчатого вала не было никаких ударов,толчков и посторонних звуков; - проворачивая смазочный насос от руки,тщательно проверить,поступает ли смазочный материал в цилиндры и сальники,для чего отсоединить трубки у обратных клапанов;затем эти трубки присоединить на свои места и провернуть насос ещё на 30 – 40 оборотов.

Билет № 2 1.Классификация поршневых компрессорных установок. Компрессор – машина для повышения давления и перемещения газа. Поршневые компрессоры подразделяют: -по числу ступеней сжатия: на одно-,двух- и трёхступенчатые; -по числу цилиндров: на одноцилиндровые и многоцилиндровые; -по расположению осей цилиндров: на горизонтальные,оппозитные (с разбегающимися поршнями),вертикальные,V – образные (с раположением двух пар цилиндров под углом 90 гр.),W- (4 пары цилиндров с углами между каждой парой по 45 гр.); -по числу рабочих полостей цилиндра: простого и двойного действия; -по движению газа (воздуха) в цилиндре: на прямоточные,в которых газ в процессе сжатия не меняет своего направления,и непрямоточные,в которых газ при сжатии меняет направление движения; -по типу шатунно-кривошипного механизма: на крейцкопфные и бескрейцкопфные.В крейцкопфных компрессорах движение от шатуна к поршню передаётся через ползун (крейцкопф).

2.Трубопроводная аппаратура,её назначение. Установленная на трубопроводах компрессорной станции арматура предназначена для управления потоками рабочей среды. По назначению арматуру подразделяют на: запорную – задвижки,краны и клапаны; предохранительную –обратные и предохранительные клапаны; регулирующую – регулирующие,смесительные и распределительные клапаны,регуляторы; конденсатоотводчики. Конструкция и материал применяемой арматуры должны соответствовать условиям её работы и определяются в зависимости от рабочего давления,температуры и условного диаметра трубы,на которой арматура устанавливается.

3.Рабочий инструмент машиниста компрессорных установок. Нормальная эксплуатация компрессорной станции возможна только при наличии и использовании полного и исправного комплекта инструмента:двусторонние ключи (10х14,12х14,12х17,19х22,22х24,27х32),свечной ключ с воротком,односторонний ключ 8 мм,разводной ключ,торцовый ключ 17х22 мм,плоскогубцы комбинированные 150 мм,молоток 500 гр,бородок слесарный 6 мм,ломик вороток,тавотопресс,отвёртка А200х1,воронка,трубка воронки,кружка,маслёнка капельная,рукоятка заводная,фонарь аккумуляторный,домкрат.

4.Первая помощь при поражении электрическим током. После того как пострадавший освобождён от электрического тока,следует определить его состояние,для чего необходимо: - уложить пострадавшего на спину на твёрдую поверхность; - проверить у него наличие пульса на лучевой артерии у запястья или сонной артерии на передней боковой поверхности шеи; - выяснить состояние зрачка (узкий или широкий);широкий зрачок указывает на резкое ухудшение кровоснабжения мозга. Во всех случаях поражения электрическим током вызов врача является обязательным независимо от состояния пострадавшего. Если пострадавший находится в сознании,но до этого был в состоянии обморока,следует обеспечить его полный покой до прибытия врача и непрерывно наблюдать за дыханием.Нельзя позволять пострадавшему двигаться.Необходимо доставить пострадавшего в медицинское учреждение. Если пострадавший находится в бессознательном состоянии с установившимся устойчивым дыханием и пульсом,его следует уложить,распустить и расстегнуть одежду,дать ему понюхать нашатырный спирт,обрызгивать его водой и обеспечить полный покой.Одновременно следует срочно вызвать врача. Если пострадавший дышит очень редко и судорожно,ему следует делать искусственное дыхание и массаж сердца до прибытия врача.

5.Обязанности машиниста компрессорных установок во время работы. Необходимо периодически осмтривать и проверять действие отдельных узлов компрессорной установки.Частота осмотров зависит от состояния компрессорной установки и компрессора и степени приработанности его деталей если эта частота не указана в Инструкции по эксплуатации компрессора. Во время работы компрессорной установки необходимо систематически выполнять следующие работы: 1.Проверять работу смазочного насоса,наблюдая за подачей масла через контрольные окна. 2.Проверять температуру охлаждающей воды на выходе.Рекомендуемая температура – не выше 30 – 40 0С. 3.Продувать промежуточные,концевые холодильники и влагомаслоотделители. 4.Периодически очищать фильтрующие элементы масляного фильтра,поворачивая рукоятку фильтра. 5.Следить за температурой в конце сжатия каждой ступени. При достижении предельной температуры компрессор необходимо остановить и устранить причину повышения температуры. 6.Следить за исправным действием предохранительных клапанов,установленных на компрессоре и воздухосборнике. Необходимо ежедневно проверять их исправность и герметичность приподнимая специальным ключом шпиндель клапана. 7.Следить за тем,чтобы в воздухосборнике не накапливались влага и масло,для чего необходимо периодически продувать его.Зимой воздухосборник следует продувать перед каждой остановкой компрессора во избежание замерзания в нём влаги. 8.Тщательно следить за плотностью всех соединений.При обнаружении неплотности немедленно устранять её. 9.Следить за затяжкой фундаментных болтов.Все болты должны быть затянуты равномерно. 10.Регулярно следить за фундаментом и при обнаружении хотя бы самой незначительной трещины надо тщательно осмотреть трещину,определить её глубину,оценить опасность её для дальнейшей работы компрессора и при необходимости произвести ремонт.

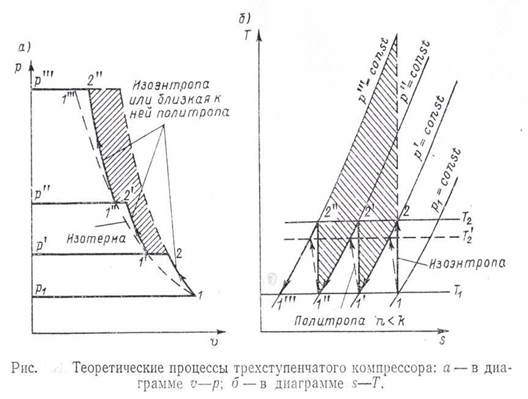

Билет № 3 1.Многоступенчатое сжатие. Ступенчатое сжатие осущестляется в разных цилиндрах,при этом ступени низкого давления и высокого давления можно объединить в одном корпусе компрессора или выполнить раздельно.В последнем случае на каждую ступень давления устанавливают отдельный одноступенчатый компрессор.

В двухступенчатых четырёхцилиндровых V – образных прямоточных компрессорах обе ступени сжатия объединены в одном корпусе.Все четыре цилиндра компрессоров имеют одинаковый диаметр,из них три цилиндра низкого давления,а один высокого. Одинаковые диаметры цилиндров в ступенях высокого и низкого давления позволяют осуществить полную унификацию механизма движения с одноступенчатыми компрессорами и,следовательно,упростить их производство и эксплуатацию,улучшить уравновешенность конструкции и иметь возможность работать по схеме одноступенчатого сжатия (при соответствующем переключении). Довольно широко применяют двухступенчатые агрегаты,скомпонованные из двух одноступенчатых компрессоров. В качестве ступеней низкого давления в двухступенчатых агрегатах средней и большой мощности используют ротационные или винтовые компрессоры,а в качестве ступени высокого давления – поршневые компрессоры.

2.Устройство и принцип действия кранов,вентилей,задвижек, обратных и предохранительных клапанов. Арматурой называют приборы и устройства, которые обеспечивают безопасную и безаварийную работу котлоагрегатов и котельного оборудования. Вся арматура по назначению разделяется на четыре класса: 1 класс — запорная арматура — для включения и выключения котлоагрегата или его элементов; отдельных участков или всего трубопровода. должна обеспечивать высокую плотность закрывания и иметь небольшое гидравлическое сопротивление при протекании через нее воды, пара, газа. II класс — регулирующая арматура — для изменения количества и давления протекающей по трубам среды. В роли запорной и регулирующей арматуры используются задвижки, вентили и краны. III класс — предохранительная арматура — для защиты от разрушения при повышении давления среды. К ней относятся предохрани тельные и обратные клапаны, легкоплавкие пробки. IV класс — контрольная арматура — для проверки уровня жидкости в трубопроводах, котлах и других емкостях. К ней относятся водопробные и трехходовые краны, водоуказательные стекла. По способу уплотнению корпуса арматура бывает сальниковая и безсальниковая, а по способу присоединения — муфтовая и фланцевая. В соответствии с Правилами Котлонадзора на корпусе арматуры должна быть четкая маркировка, где должны быть указаны: - товарный знак предприятия-изготовителя; - условный проход; - условное давление; - направление потока среды. На маховиках арматуры должно быть обозначение направления вращения при открывании и закрывании.

|