Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

Тема 3. Трудовий договір

Дата добавления: 2015-10-18; просмотров: 1068

|

|

При проектировании технологических процессов (ТП) механической обработки заготовок размерные расчеты играют важную роль, определяя точность, качество и экономичность изготовления деталей. В авиадвигателестроении используются высококачественные дорогостоящие стали и сплавы, требования к точности и качеству изготовления деталей являются более высокими, чем в обычном машиностроении. В связи с этим задача получения для проектируемого ТП оптимальных или близких к ним структуры и геометрических параметров процесса становится особенно актуальным.

В авиадвигателестроении используются высококачественные дорогостоящие стали и сплавы, требования к точности и качеству изготовления деталей являются более высокими, чем в общем машиностроении. В связи с этим задача получения для проектируемого ТП оптимальных или близких к ним структуры и геометрических параметров процесса становиться особенно актуальной. Эти требования в полной мере обеспечиваются методикой технологических размерных расчетов, которая как в целом, так и в деталях соответствует закономерностям теории размерных цепей, что является необходимым и достаточным показателем высокого научного и инженерного уровня методик размерных расчетов (размерного анализа).[1]

Теоретической основой методики расчета припусков, операционных допусков и операционных размеров является теория размерных цепей, созданная советскими учеными Б.С. Балакшиным, В.П. Пузановой, Н.А. Бородачевым, П.Ф. Дунаевым и др. В создании методов выявления и решения технологических размерных цепей, значительный вклад внесли С.И. Брук, Б.И. Лившиц, В.Н. Гостев, И.А. Иващенко, В.В. Матвеев и др.

Размерной цепью называют совокупность размеров, непосредственно участвующих в решении поставленной задачи и образующих замкнутый контур.

В зависимости от решаемой задачи размерные цепи разделяют на конструкторские, технологические и измерительные. Технологическими размерными цепями называют размерные цепи, звеньями которых могут быть операционные размеры, припуски и конструкторские размеры.

В зависимости от расположения звеньев различают пространственные, плоские, линейные и угловые расчетные цепи. Большинство технологических размерных расчетов выполняется с использованием линейных цепей. В линейной расчетной цепи все звенья лежат в одной плоскости или параллельны друг другу.

Размерная цепь состоит из звеньев, которыми могут быть любые размеры, а так же отклонения размеров. Звенья размерной цепи делятся на замыкающие и составляющие.

Целью данной курсовой работы является углубление и закрепление знаний по технологическим размерным расчетам, получаемым студентами на аудиторных занятиях, и привитие студентам умений и навыков выполнения таких расчетов, как традиционными способами, так и автоматизированным с использованием ЭВМ.

1 ИЗУЧЕНИЕ И АНАЛИЗ РАБОЧЕГО ЧЕРТЕЖА И ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛИ

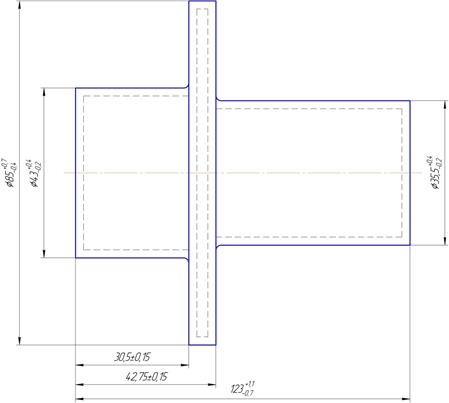

Рисунок 1 - Рабочий эскиз детали

Рисунок 2 - Перечень обрабатываемых поверхностей

Рисунок 3 - Технологический процесс обработки заготовки

Деталь имеет 10 обрабатываемых поверхностей: 6 цилиндрических и 4 плоских. Согласно технологическому процессу (рисунок 3) поверхности обрабатываются:

Поверхность 1: токарным черновым и чистовым точением

Поверхность 2: токарным черновым и чистовым точением

Поверхность 3: токарным черновым и чистовым точением

Поверхность 4: токарным черновым и чистовым точением.

Поверхность 5: токарным черновым и чистовым точением, шлифованием.

Поверхность 6: токарным черновым и чистовым точением, шлифованием.

Поверхность 7:сверлением, зенкерованием, развертыванием.

Поверхность 8: токарным черновым точением.

Поверхность 9: расточкой.

Поверхность 10: сверлением.

Также все поверхности проходят термическую обработку.

2 ПРОЕКТИРОВАНИЕ ИСХОДНОЙ ЗАГОТОВКИ НА ОСНОВЕ НОРМАТИВОВ ОБЩИХ ПРИПУСКОВ

По таблице П17 [2] или по таблице 2 [1] определяем общие припуски на основе нормативов. Для нашего случая наибольшие габариты заготовки будут примерно мм.

В

В

В

28  с одной стороны, а с другой

с одной стороны, а с другой

40  с одной стороны, а с другой

с одной стороны, а с другой

120

Для определения допусков на заготовку воспользуемся таблицами П8,9 [2].

,

,  ,

,  , ,

, ,  ,

,  ,

,  .

.

Рисунок 4 – Чертеж заготовки

3 ОПРЕДЕЛЕНИЕ ЛИНЕЙНЫХ ОПЕРАЦИОННЫХ РАЗМЕРОВ

Методика определения линейных операционных размеров предусматривает построение и решение технологических размерных цепей.

3.1 ПОСТРОЕНИЕ РАЗМЕРНОЙ СХЕМЫ И ЛИНЕЙНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

Для построения технологических размерных цепей воспользуемся исходной информацией, представленной в виде чертежа детали и операционных эскизов на каждую выполняемую операцию ТП.

Размерная схема ТП строим следующим образом:

- основными линиями изображаем контур готовой детали;

- к каждому обрабатываемому торцу тонкими линиями пририсовываем припуски на обработку. Крайние тонкие линии образуют контур заготовки;

- над проекцией детали наносим все заданные по чертежу линейные конструкторские размеры, индексируя их КР1, КР2, КР3, КР4, КР5;

- ниже контура детали проставляем все линейные операционные размеры заданного направления в той последовательности, в какой они получаются по ТП (начиная с размеров заготовки). Размеры проставляем в виде векторов в направлении от исходной базы к обрабатываемой поверхности. Операционные линейные размеры обозначаем прописной буквой Аi, где i- порядковый номер по ТП;

- каждый из операционных припусков обозначаем буквой z с индексом того линейного операционного размера, при выполнении которого он снимается.

После построения размерной схемы приступаем к построению размерных цепей. Общее количество линейных размерных цепей с одной стороны равно количеству замыкающих звеньев – припусков на обработку и конструкторских размеров, а с другой – количеству определяемых операционных размеров. В данном случае количество размерных цепей равно 15, количество операционных размеров равно 15, следовательно, условие выполняется.

Начинаем построение размерной цепи (РЦ) с определения ее замыкающего звена. Каждая РЦ может содержать только одно замыкающее звено. Составляющими звеньями РЦ служат операционные размеры Аi. На контуре цепи звенья изображаем в виде векторов, причем конец предыдущего должен совпадать с началом последующего, а конец последнего – с началом первого с тем, чтобы получить замкнутый контур. Построение цепей ведем, начиная с конца ТП, двигаясь к заготовке.

Размерная схема ТП представлена на рисунке 5.

Линейные размерные цепи представлены на рисунке 6.

Рисунок 5-Размерная схема ТП для линейных размеров

Рисунок 6 – Линейные размерные цепи ТП

3.2 СОСТАВЛЕНИЕ УРАВНЕНИЙ РАЗМЕРНЫХ ЦЕПЕЙ И УСТАНОВЛЕНИЕ ОЧЕРЁДНОСТИ ИХ РЕШЕНИЯ

В общем виде для линейных размерных цепей уравнение замыкающего звена имеет вид:

где  – замыкающее звено,

– замыкающее звено,  – увеличивающее составляющее звено,

– увеличивающее составляющее звено,  – уменьшающее составляющее звено, m и n – количество соответственно увеличивающих и уменьшающих звеньев цепи.

– уменьшающее составляющее звено, m и n – количество соответственно увеличивающих и уменьшающих звеньев цепи.

Перед решением размерных цепей необходимо их упорядочить, т.е. установить порядок их решения. Каждая последующая цепь должна отличаться от предыдущей только одним неизвестным.

Упорядочивание размерных цепей в соответствии с последователь-ностью их дальнейшего решения представлено в таблице 1.

Таблица 1 Уравнения размерных цепей

| № р.ц. | Уравнение замыкающего звена | № решения | Результат решения цепи |

| 1. | КР1= А11-A7+A8 | А8 | |

| 2. | КР2 = А11-A10+A13 | А10 | |

| 3. | КР3 =А13 | А13 | |

| 4. | КР4 =А12-A13 | А12 | |

| 5. | КР5= А11 | А11 | |

| 6. | z13=A10-A13-А6+A9 | А9 | |

| 7. | z11=A7-A11 | А7 | |

| 8. | z10=A10-A6 | А6 | |

| 9. | z9=A6-A5-A9 | А5 | |

| 10. | z7=A4+A5-A7 | А4 | |

| 11. | z6=A4+A5-A6-A1 | A1 | |

| 12. | z5=A3-A4-A5 | А3 | |

| 13. | z4=A2-A4 | А2 |

3.3 ОПРЕДЕЛЕНИЕ ОПЕРАЦИОННЫХ ДОПУСКОВ И ПРИПУСКОВ НА ОБРАБОТКУ

На этом этапе проектирования определяются допуски на линейные операционные размеры и припуски на обработку согласно технологическому процессу (рисунок 3).

Припуски на обработку определяем нормативным методом по таблицам П30…П32 [2] и заносим данные в таблицу 2.

Допуски на операционные размеры назначаем по таблицам П4, П8 и П9 [2] в соответствии с выбранным квалитетом (классом точности) обработки (из табл. П2 [2]) и заносим данные в таблицу 2.

Таблица 2 Предварительные допуски на линейные операционные размеры и припуски на обработку заготовки

| № и наименование операции | Линейные размеры | Допуски (отклонения) | Припуск Zmin | ||||

| Индекс | Значение, мм | Индекс | Квалитет | Величина, мм | Индекс | Величина, мм | |

| 40. Шлифование | А13 | Т13 | 0.018 | Z13 | 0.07 | ||

| 30.Сверление, зенкерование, развертывание | А12 | 72.07 | Т12 | 0.19 | Z12 | 0.12 | |

| 25. Чистовая обточка | А11 | Т11 | 0.25 | Z11 | 0.7 | ||

| А10 | 92.7 | Т10 | 0.22 | Z10 | 0.6 | ||

| 20. Чистовая обточка | А9 | 12.07 | Т9 | 0.11 | Z9 | 0.6 | |

| 15.Черновая обточка, сверление, расточка | А8 | Т8 | 0.13 | Z8 | 1.3 | ||

| А7 | 120.7 | Т7 | 0.4 | Z7 | 1.8 | ||

| А6 | 93.3 | Т6 | 0.54 | Z6 | 1.5 | ||

| 10. Черновая обточка и центрирование | А5 | 82.02 | Т5 | 0.55 | Z5 | 1.3 | |

| А4 | 41.12 | Т4 | 0.62 | Z4 | 1.5 | ||

| 5. Заготовка | А3 | 125.94 | Т3 | 5 кл. | 2.1(+1.30.9) | - | - |

| А2 | 42.62 | Т2 | 5 кл. | 0.4(+0.20.2) | - | - | |

| А1 | 29.95 | Т1 | 5 кл. | 0.4(+0.20.2) | - | - |

Таблица 3 Проверка обеспечения заданной точности конструкторских размеров

| Уравнение размерных цепей | Вычисление

|

|

| КР1= А11-A7+A8 | ТD=Т11+Т7+T8= 0.25+0.13+0.4 =0.76 | 0.76< ТКР1 = 0.8 |

| КР2 = А11-A10+A13 | ТD=Т11+T10+T13=0.25+0.22+0.018 =0.488 | 0. 488< ТКР2 = 0.8 |

| КР3 =А13 | ТD = Т13 =0.018 | 0.018< ТКР3 = 0.18 |

| КР4 =А12-A13 | ТD=Т12+T13= 0.018+0.19=0.21 | 0.21<ТКР4 = 0.6 |

| КР5= А11 | ТD = Т11 =0.25 | 0.25< ТКР5 = 0.4 |

Таким образом, в нашем примере все принятые допуски на линейные операционные размеры, занесенные в таблицу 3, можно оставить без изменения (ужесточения) и перейти к расчету операционных размеров.

3.4 РАСЧЁТ ЛИНЕЙНЫХ ОПЕРАЦИОННЫХ РАЗМЕРОВ

Если замыкающим звеном размерной цепи является припуск, то операционный размер вычисляется по формуле:  , если же замыкающим звеном является конструкторский размер, то по формуле

, если же замыкающим звеном является конструкторский размер, то по формуле  (при использовании метода максимума–минимума для вычисления

(при использовании метода максимума–минимума для вычисления  ) или же способом средних значений (при использовании вероятностного метода для вычисления

) или же способом средних значений (при использовании вероятностного метода для вычисления  ). При определении размеров заготовки используем следующие формулы:

). При определении размеров заготовки используем следующие формулы:  и

и  .

.

р.ц.1 КР3 =А13

А13 – вал, принимаем А13 = 12-0.018

р.ц.2 КР4 =А12-A13

КР4min = А12min-A13max

КР4max = А12max-A13min

А12min = КР4min+ A13max =59.7+12=71.7

А12max = КР4max+ A13min=60.3+11.982=72.282

А12 – вал, принимаем А12 = 72-0.19

р.ц.3 КР5= А11

А11 – вал, принимаем А11 = 120-0.25

р.ц.4 КР2 = А11-A10+A13

КР2min = А11min-A10max+A13min

КР2max = А11max-A10min+A13max

A10min= А11max+A13max - КР2max=120+12-40.4=91.6

A10max= А11min+A13min - КР2min=119.75+11.982-39.6=92.132

А10 – вал, принимаем А10 = 92-0.22

р.ц.5 Z11=A7-A11

Z11min= А7min-А11max

A7 min=Z11min+А11max = 0.7+120=120.7

A7 –вал, поэтому A7= A7min+T7=120.7+0.4=121.1

Принимаем А7=121.1-0.4

р.ц.6 КР1= А11-A7+A8

КР1min = А11min-A7max+A8min

КР1max = А11max-A7min+A8max

A8min= A7max- А11min+ КР1min=121.1-119.75+19.6=20.95

A8max= A7min- А11max+ КР1max=120.7-120+20.4=21.1

A8 –отверстие, поэтому A8= A8min-T8=20.95-0.13=20.82

Принимаем А8=20.9+0.13

р.ц.7 Z10=A6-A10

Z10min= А6min-A10max

A6min=Z10min+А10max =0.6+92=92.6

A6 –вал, поэтому A6= A6min+T6=92.6+0.54=93.14

Принимаем А6=93.2-0.54

р.ц.8 Z13=A10-A13-А6+A9

Z13min= А10min-A13max - А6max+ А9min

A9min= A13max+ А6max- А10min+ Z13min =12+93.2-91.78+0.07=13.49

A9 –вал, поэтому A9= A9min+T9=13.49+0.11=13.6

Принимаем А9=13.6-0.11

р.ц.9 Z9=A6-A5-A9

Z9min= А6min-A5max-А9max

A5max = А6min -А9max- Z9min

A5max = А6min -А9max- Z9min= 92.66-13.6-0.6=78.46

А5 – отверстие , A5= A5max-T5=78.46-0.55=77.91

Принимаем А5 =77.9+0.55

р.ц.10 Z7=A4+A5-A7

Z7min= А4min+A5min-А7max

А4min = А7max - A5min + Z7min=121.1-77.9+1.8=45

А4 – вал, поэтому A4= A4min+T4=45+0.62=45.62

принимаем А4 =45.62-0.62

р.ц.11 Z6=A4+A5-A6-A1

Z6min= А4min+A5min - А6max- А1max

А1max = А4min + A5min – А6max - Z6min=45+77.9-93.2-1.5=28.2

A1 –вал, поэтому A1= A1min- Δн1=28.2-(-0.2)=28.4

ПринимаемA1=

р.ц.12 z5=A3-A4-A5

Z5min= А3min-A4max-А5max

А3min = Z5min + A4max+ А5max = 1.3+45.62+78.45=125.37

A3 – вал, поэтому A3= A3min- Δн3=124.37-(-0.9)=125.27

Принимаем А3=125.3

р.ц.13 z4=A2-A4

Z4min=A2min-A4max

A2min= A4max+Z4min=45.62+1.5=47.12

A2- вал, поэтому A2= A2min- Δн2=47.12-(-0.2)=47.32

Принимаем А2=47.32

3.5 ОПРЕДЕЛЕНИЕ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ

3.5 ОПРЕДЕЛЕНИЕ ДИАМЕТРАЛЬНЫХ РАЗМЕРОВ

Рисунок 7-Размерная схема ТП для диаметральных размеров

Рисунок 8 – Диаметральные размерные цепи ТП

4 АНАЛИЗ ПОЛУЧЕННЫХ РЕЗУЛЬТАТОВ

В результате выполнения курсовой работы получили размеры проектируемой заготовки укрупненным методом на основе нормативов общих припусков и путем расчета операционных размеров от готовой детали до заготовки.

Сопоставление полученных данных отражено в таблице 4, а также на рисунке 4. Рассчитанные укрупненным способом размеры штамповки записаны под размерными линиями, над размерными линиями проставлены размеры, определенные расчетом всех операционных размеров от окончательных операций до заготовки.

Таблица 4 Сопоставление полученных данных

| Индекс линейного размера заготовки | Размеры, полученные на основе нормативов общих припусков | Размеры, полученные в результате расчета операционных размеров |

|

|

|

|

|

|

|

|

|

В результате расчета операционных размеров от готовой детали до заготовки операционные припуски определяли нормативным методом, поскольку он является более простым, удобным и менее трудоемким, и преимущественно используется в практике машиностроения. При этом для получения значений припусков близких к оптимальным, за счет более точного учета конкретных условий выполнения операций, можно было бы использовать поэлементный метод, но данный метод более трудоемкий. Однако имеется целый ряд случаев, когда использование расчетно-аналитического метода является не только желательным, но и обязательным: при расчете припусков на обработку отверстий в корпусных деталях; для операций окончательной обработки цилиндрических, плоских и сложных поверхностей после цементации, азотировании, закалки и т.п.

Так же разницу полученных результатов можно объяснить: большим количеством составляющих звеньев в РЦ; большим количеством многозвенных цепей, что дает менее оптимальные значения линейных операционных размеров; а так же погрешностей связанных с округлением линейных операционных размеров.

ЗАКЛЮЧЕНИЕ

В курсовой работе был произведен анализ рабочего чертежа и технологического процесса изготовления детали. В результате определены допуски свободных размеров по ОСТ 100022-80, определены конструкторские базы.

Выполнен укрупненный расчет размеров заготовки на основе нормативов общих припусков. По ОСТ 1.41187-78 определены общие припуски на механическую обработку с учетом материала заготовки и класса чистоты обработки.

Для построения технологических размерных цепей использовали исходную информацию, представленную в виде чертежа детали и операционных эскизов на каждую выполняемую операцию ТП.

Уравнения размерной цепи составлены относительно ее замыкающего звена, на основе данных размерной схемы технологического процесса и линейных размерных цепей.

Определены операционные допуски и припуски на обработку по таблицам П2, П4, П30, П31, П32 [2].

Произведен расчет линейных операционных размеров по методу максимума-минимума.

Произвели анализ полученных размеров проектируемой заготовки укрупненным методом на основе нормативов общих припусков и путем расчета операционных размеров от готовой детали до заготовки.

Результатом данной курсовой работы является овладение навыками определения размерно-точностных параметров технологического процесса механической обработки заготовок.

| <== предыдущая лекция | | | следующая лекция ==> |

| Семінар 1. | | | Семінар 3. |