Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

ПРОГРАМА РОБОТИ

Дата добавления: 2014-11-12; просмотров: 937

|

|

В процесі виконання роботи студенти вивчають методику визначення параметра Rz шорсткості поверхні за допомогою подвійного мікроскопа МИС-11 і його будову.

Майстер виробничого навчання обробляє заготовку при різних швидкостях різання і величині подачі. Студенти визначають на мікроскопі параметр Rz шорсткості поверхні кожної обробленої ступені заготовок. Будують графік залежності параметра Rz від швидкості різання і величини подачі. Визначають параметри шорсткості обробленої поверхні шляхом зіставлення з еталонами.

Проаналізувавши одержані результати експериментів, роблять висновки по роботі.

3 ЗАПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

3.1. Що таке шорсткість поверхні? [1, с. 44...46]

3.2. Якими параметрами оцінюється шорсткість поверхні? [1, с. 46...48]

3.3. Які основні фактори впливають на шорсткість поверхні при обробці? [1, с. 48...50]

3.4. Як змінюється шорсткість поверхні із зміною технологічних факторів (υ, S, СОЖ, σВ)? [1, с. 49, 50]

4 ВКАЗІВКИ ПО ПІДГОТОВЦІ ДО РОБОТИ

Поверхня, обмежуюча деталь і відділяюча її від навколишнього середовища, зветься реальною поверхнею. Ця поверхня утворюються у процесі обробки і на відмінність від номінальної поверхні, зображеної на кресленнях, має нерівності різних форм та висоти.

Шорсткістю поверхні зветься сукупність нерівностей з відносно малими кроками, утворюючими рельєф поверхні і розглядуваних у межах ділянки, довжина якої вибирається залежно від характеру поверхні та дорівнює базовій довжині.

Шорсткість поверхні після механічної обробки – це насамперед геометричний слід різального інструменту, спотворений в наслідок пластичної і пружної деформації і вібрації технологічної системи, супутньої процесу різання.

Згідно з ГОСТ 2789-73 встановлено шість параметрів шорсткості поверхні:

1 – середнє арифметичне відхилення профілю Ra, мкм

2 – висота нерівностей профілю по десяти точках Rz, мкм

3 – найбільша висота нерівностей профілю Rmax, мкм

4 – середній крок нерівностей профілю Sm, мм

5 – середній крок місцевих виступів профілю S, мм

6 – відносна опорна довжина профілю tР, %

Вимоги до шорсткості встановлюють по одному або декількома параметрами шляхом вказівки їх чисельних значень і значень базової довжини, на якій відбувається визначення параметрів.

Для виміру шорсткості поверхні використовуються:

1. Прилади безконтактної дії (оптичні) – подвійний мікроскоп МИС-11, прилад світлового перерізу ПСС-2, прилад тіньового перерізу ПТС-2, мікроінтерфереметри (МИИ-4, МИИ-5, МИИ-9, МИИ-10, МИИ-15), растровий вимірювальний мікроскоп ОРИМ-1.

2. Прилади контактної дії (обмацуючи) – профілометри моделей: 283, 253, 240 і профілометри-профілографи моделей 201, 202, 252, пневматичні.

Прилади першої групи призначені, головним чином, для контролю шорсткості поверхні у лабораторіях. У виробничих умовах контроль шорсткості поверхні здійснюється приладами другої групи чи порівнянням поверхні, що контролюється з поверхнею еталонів шорсткості (неозброєним оком, за допомогою луп або порівняльних мікроскопів).

Метод визначення шорсткості шляхом порівняння з еталонними зразками не дозволяє визначити дійсну висоту нерівностей.

Точне кількісне визначення висоти мікронерівностей робиться за допомогою подвійного мікроскопу або профілографа-профілометра.

За допомогою подвійного мікроскопу МИС-11 конструкції академіка В.П.Лінніка можна вимірювати шорсткість поверхні за параметрами Rz, Rmax і S.

Подвійний мікроскоп (Рисунок 1) складається з масивної основи 1 з колоною 2. На колоні гайкою 3 переміщується кронштейн 4, на якому встановлені тубуси проектуючого 5 та спостережного 6 мікроскопів. В нижній частині кожного тубуса угвинчуються об’єктиви 7, 8. У верхній частині проектуючого мікроскопа знаходиться патрон з лампою 9. У верхній частині спостережного мікроскопа встановлено окулярний гвинтовий мікрометр 10 для візуальних вимірювань.

Фокусування мікроскопів здійснюється кремальєрою 11 грубого настрою і мікрометричним механізмом 12.

Предметний поворотний столик 13 переміщується мікро-гвинтами 14 у двох взаємно перпендикулярних напрямках, обертається навколо вертикальної вісі і фіксується стопорним гвинтом 15.

До подвійного мікроскопа МИС-11 додаються чотири пари змінних об’єктивів (Таблиця 1).

Таблиця 1 – Характеристика об’єктивів до подвійного

мікроскопа МИС-11

| Фокусна відстань F, мм | Збільшення об’єктива | Поле зору, мм | Діапазон вимірювання висоти нерівностей профілю, мкм |

| 13,89 8,16 4,25 | 5,9 х 10,5 х 18,0 х 34,5 х | 1,8 1,0 0,6 0,3 | 6...63 3...19 1,5...7 0,8...3 |

1 – основа; 2 – колона;

1 – основа; 2 – колона;

3 – гайка; 4 – кронштейн;

5 – проектуючий мікроскоп;

6 – спостережний мікроскоп;

7, 8 – об’єктив; 9 – освітлювач; 10 – окулярний гвинтовий

мікрометр; 11 – кремальєра;

12 – мікрометричний механізм

точного фокусування;

13- предметний столик;

14 – мікрогвинт подачі столика; 15, 16 – стопорний гвинт; 17 – регулюючий гвинт; 18 – гайка

Рисунок 1- Загальний вигляд

подвійного мікроскопа

МИС-11:

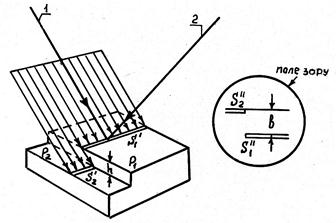

Принцип дії мікроскопу показано на рисунку 2 та 3.

Величина в зміщення зображення  відносно

відносно  є мірою висоти сходинки h.

є мірою висоти сходинки h.

Виходячи з оптичних та геометричних параметрів подвійного мікроскопа реальна висота профілю поверхні визначається за формулою:  , (1)

, (1)

де N – збільшення об’єктива спостережного мікроскопа

(Таблиця 1).

Для вимірювання величини в, що відповідає висоті h вимірюваної нерівності, обертанням барабана окулярного мікрометра горизонтальна нитка послідовно сполучається насамперед з верхнім, потім з нижнім краєм зображення нерівності.

Різниця відліку дає величину  , так як нитки переміщуються під кутом 450 до вимірюваного відрізку.

, так як нитки переміщуються під кутом 450 до вимірюваного відрізку.

Тоді  , (2)

, (2)

|

Р1 – контрольована поверхня; Р2 – поверхня сходинки;

h – висота сходинки;  - зображення щілини;

- зображення щілини;

в– величина зміщення зображення:  відносно

відносно  ;

;

1 – вісь проектуючого мікроскопа; 2 – вісь спостережного

мікроскопа

|

Рисунок 2 – Принцип дії подвійного мікроскопу

О1, О2 – об’єктиви мікроскопа; К – окулярний мікрометр;

S – вузька освітлена щілина

Рисунок 3 – Принципова оптична схема подвійного мікроскопа

Перед вимірюванням подвійний мікроскоп настроюється у такому порядку:

1. Установити досліджуваний зразок на столик мікроскопа (в призмі) так, щоб сліди від обробки на контрольній поверхні були паралельні площині, що проходить через вісі мікроскопів.

2. За допомогою гайки (Рисунок 1) встановити кронштейн 4 так, щоб об’єктиви мікроскопів були на відстані 10...15 мм від поверхні деталі і зафіксувати гвинтом 16.

3. Освітлюючи вимірювальну поверхню, наприклад, настільною лампою, кремальєрою 11 і мікрометричним механізмом 12, сфокусувати спостережний мікроскоп таким чином, щоб різко зображена ділянка поверхні опинилась в середині поля зору.

4. Щілина проектуючого мікроскопа 5 освітлюється лампочкою 9. Зображення щілини гвинтом 17 приводиться до центру поля зору спостережного мікроскопа 6 і гайкою 18 фокусується на вимірювальну поверхню. Різкий край зображення щілини гвинтом 17 сполучується з ділянкою різкого зображення поверхні. Якщо при цьому порушується фокусування мікроскопа на щілину, то вона встановлюється за допомогою гайки 18, після чого знову гвинтом 17 різкий край щілини точно сполучується з ділянкою різкого зображення поверхні.

5. Гвинтовий окулярний мікрометр 10 повернути, щоб одна з ниток перехрестя була паралельна зображенню щілини.

Потім можна переходити до вимірювання висоти нерівностей.

Вимірюючи висоту гребінців (глибину впадин) на подвійному мікроскопі МИС-11 можна визначити параметр Rz, який визначається як сума середніх арифметичних відхилень точок п’яти найбільших мінімумів і п’яти найбільших максимумів профілю в межах базової довжини (Рисунок 4):

, (3)

, (3)

де hi – висота гребенця, мкм;

hpi - відстань від вищих точок п’яти найбільших

максимумів, мкм;

hvi - відстань від нижчих точок п’яти найбільших

мінімумів, мкм.

Таблиця 2– Співвідношення значень параметру Rz і базової довжини l

| Rz, мкм | l, мм |

| До 0,10 Понад 0,10 до 1,6 Понад 1,6 до 12,5 Понад 12,5 до 50 Понад 50 до 400 | 0,08 0,25 0,8 2,5 8,0 |

hpi - висота і-го найбільшого виступу профілю; hvi - глибина і-ї

найбільшої западини профілю; l- базова довжина

Рисунок 4 – Схема визначення параметра Rz

5 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

5.1 Токарно-гвинторізний верстат

5.2 Заготовки (2 шт.) – круглий прокат сталь 45 Ø 40...50 мм довжиною 250...300 мм з прорізаними канавками в = 5 мм через 25 мм

5.3 Різець прохідний з пластівкою твердого сплаву Т15К6 і радіусом при вершині r = 1,0 мм ГОСТ 18878-73

5.4 Подвійний мікроскоп МИС-11

5.5 Штангенциркуль ЩЦІ-125-0,1 ГОСТ 166-80

5.6 Еталони шорсткості поверхні при точінні

6 ВКАЗІВКИ ДО ВИКОНАННЯ РОБОТИ І

СКЛАДАННЯ ЗВІТУ

6.1 Відповідно до таблиці 3 обробити заготовки при різних режимах різання. Глибина у всіх експериментах однакова t = 0,5 мм, номер заготовки нанесений на її торці.

6.2 Порівняти шорсткість оброблених ділянок заготовок з шорсткістю поверхні еталонів і зробити висновки.

6.3 Визначити параметр Rz усіх оброблених ділянок заготовок за допомогою подвійного мікроскопа МИС-11. До протоколу вимірювань занести середнє арифметичне п’яти вимірювань.

6.4 Побудувати графіки залежності шорсткості поверхні від швидкості різання Rz = f (υ) і подачі Rz = f(S)

Таблиця 3 – Протокол експериментів вимірювань шорсткості поверхні

| № ший- ки загот | Величи-на подачі, S, мм/об | Швид-кість різання, V, м/хв. | Частота обер-тання, n, об/хв. | Підсумки вимірю- вання параметра Rz, мкм |

| ||||

| 1.1 | 0,11 | ||||||||

| 1.2 | 0,11 | ||||||||

| 1.3 | 0,11 | ||||||||

| 1.4 | 0,11 | ||||||||

| 1.5 | 0,11 | ||||||||

| 2.1 | 0,07 | ||||||||

| 2.2 | 0,14 | ||||||||

| 2.3 | 0,28 | ||||||||

| 2.4 | 0,54 | ||||||||

| 2.5 | 1,0 |

7 ЗАПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

7.1 Якими методами та приборами можна визначити шорсткість поверхні?

7.2 Поясніть, чому з підвищенням швидкості різання шорсткість поверхні зменшується?

7.3 Чому в діапазоні швидкості різання 20...30 м/хв.. шорсткість збільшується?

7.4 Як пояснити характер зміни шорсткості поверхні із зміною величини подачі?

| <== предыдущая лекция | | | следующая лекция ==> |

| ПРОГРАМА РОБОТИ | | | ПРОГРАМА РОБОТИ |