Головна сторінка Випадкова сторінка

КАТЕГОРІЇ:

АвтомобіліБіологіяБудівництвоВідпочинок і туризмГеографіяДім і садЕкологіяЕкономікаЕлектронікаІноземні мовиІнформатикаІншеІсторіяКультураЛітератураМатематикаМедицинаМеталлургіяМеханікаОсвітаОхорона праціПедагогікаПолітикаПравоПсихологіяРелігіяСоціологіяСпортФізикаФілософіяФінансиХімія

ПРОГРАМА РОБОТИ

Дата добавления: 2014-11-12; просмотров: 2496

|

|

2.1 Ознайомитися з конструкціями заточувальних верстатів.

2.2 У процесі виконання роботи ознайомитися зі способами, застосовуваним інструментом для заточки інструмента. Призначити технологічні режими для заточки і доводки інструмента, на прикладі заточки різців, фрез, свердлів, зенкерів і розверток.

2.3 Зробити заточку різця витримуючи геометричні параметри, задані викладачем. Оцінити якість заточки. Зробити доводку різця. Оцінити якість заточки до і після доводки.

2.4. Зробити необхідні розрахунки, настроїти універсально-заточувальний верстат і зробити заточку циліндричної фрези з гвинтовим зубом.

3 ПИТАННЯ ДЛЯ САМОПІДГОТОВКИ

3.1 Призначення заточки і доводки інструмента.

3.2 Форми зносу різців, свердл, фрез.

3.3 Методика відновлення здатності ріжучого інструмента

3.4 Устаткування і пристосування, застосовувані для заточки і доводки ріжучого інструмента.

3.5 Інструмент, застосовуваний для заточки і доводки.

3.6 Режими заточки і доводки ріжучого інструмента.

3.7 Прилади і інструмент, застосовуваний для виміру параметрів і оцінки якості заточки інструмента.

3.8 Техніка безпеки при заточенні і доведенні ріжучого інструмента.

4 ВКАЗІВКИ ПО ПІДГОТОВЦІ ДО РОБОТИ

4.1 Інструкція з техніки безпеки при роботі на заточувальних верстатах:

1) Працюйте тільки справним інструментом.

2) Не доторкайтеся до оголених електропроводів і частин електроустаткування: можете потрапити під напругу.

3) Перед пуском верстата перевірьте справність пускового пристрою (рубильника, кнопок включення). Переконайтеся, що не відбувається самовключення верстата.

4) Правильно встановлюйте круг:

- ретельно огляньте і перевірте чи немає в ньому тріщин;

- круг діаметром 150 мм і більш повинний мати свідоцтво про перевірку його на іспитовому верстаті. Невипробуваним абразивним кругом працювати забороняється;

- зазор між діаметром отвору круга і діаметром шпинделя повинний бути від 0,1 і не більш 1,5 мм;

- установлюючи круг, ставте прокладки між фланцями і навкруги по обидва боки. Прокладки повинні бути з еластичного матеріалу (щільного папера, картону, гуми і т.п.) товщиною 1—3 мм. Діаметр прокладки повинний бути на 6—10 мм більше діаметра затискних фланців;

- правильно підбирайте затискні фланці по розміру круга; діаметри фланців повинні бути не менш 1/3 діаметра круга, а затискні поверхні на обох фланцях — однаковими. Фланці для кріплення кругів, установлюваних на перехідних фланцях-втулках, повинні затискати поверхню круга на величину не менш чим 1/5 радіальної ширини кільцевої поверхні круга;

- після установки круга ретельно отбалансуйте його;

- установіть захисний кожух, після чого випробуйте круг вхолосту при робочому числі оборотів протягом 5 хв., щоб переконатися в міцності круга і у тім, що він не має биття.

5) Не працюйте без огородження шліфувального круга захисним кожухом. Підбирайте кожух по діаметру і висоті круга. Міцно і правильно встановлюйте кожух.

6) Застосовуйте запобіжний пересувний козирок і в міру спрацьовування круга опускайте його.

7) Зазор між підручником і кругом не повинний перевищувати 3 мм. По мірі зносу круга робіть регулювання положення підручника.

8) При роботі без охолодження користуйтеся захисними окулярами або захисним екраном.

9) Оброблюваний предмет встановлюйте правильно і надійно, щоб під час роботи верстата була зовсім виключена можливість його вильоту.

10) Не тримаєте на верстаті готових виробів, інструмента, заготовок, ганчірок і ін.

11) Не доторкайтеся до шліфувального круга і до оброблюваної деталі, до повної їхньої зупинки.

12) Шліфувальний круг до оброблюваної деталі або деталь до круга підводите плавно; не піддавайте круг ударам, натиску і поштовхам.

13) Бічною поверхнею круга працювати забороняється, якщо круг не призначений спеціально для даної роботи.

14) Перед зупинкою верстата виключите подачу і відведіть шліфувальний круг від деталі або деталь від круга.

4.2 Загальні зведення

Відновлення на інструменті заданих геометричних параметрів ріжучої частини і його ріжучих здібностей, втрачених у результаті зносу і затуплення, здійснюється шляхом заточки і доводки.

Якісна і своєчасна заточка і доводка інструменту дозволяє відновити його геометричні параметри, сприяють поліпшенню якості поверхні оброблюваних заготовок, підвищенню продуктивності праці, скороченню витрати інструмента.

Отже, основне призначення процесів заточки і доводки ріжучого інструмента полягає в наступному:

- забезпечити оптимальні задані геометричні параметри ріжучої частини інструмента, сприятливому підвищенню його стійкості, а також точності і продуктивності обробки;

- забезпечити шорсткість заточених або доведених поверхонь інструмента в заданих межах, що забезпечують якість обробленої поверхні і зменшення зносу інструмента;

- зберегти ріжучі властивості інструментальному матеріалу, забезпечивши мінімально припустимі зміни в поверхневих шарах інструмента, зв'язані зі структурними перетвореннями, появою внутрішніх напружень і тріщин.

4.3 Устаткування, застосовуваний інструмент для заточки і доводки ріжучого інструмента. Режими різання

4.3.1 Точильно-шліфувальний верстат моделі 3Б633

Точильно-шліфувальний верстат (Рисунок 1) застосовують для ручної заточки різців, різців – ножів до фрезерних голівок, свердл, зубил.

|

а – загальний вид; б – схема установки підручника; 1 – станина; 2 – резервуар для води; 3 – шліфувальний круг; 4 – шпиндельна головка; 5 – щиток; 6 – захисний кожух; 7 – регульований підручник; 8 – поворотний сегмент; 9 – поворотний столик; 10 – пульт керування.

Рисунок 1 – Точильно-шліфувальний верстат моделі 3Б633

Основний вузол точильно-шліфувального верстата – шпиндельна головка 4 – містить вмонтований електродвигун. На обох кінцях вала шпинделя установлені шліфувальні круги 3. З одного боку, як правило, з электрокорунда для заточки інструментів зі швидкорізальної сталі, а з іншої з карбіду кремнію зеленого – для заточки твердосплавних інструментів.

Інструмент, наприклад різець, укладають на підручник 7 і притискають рукою. Необхідні кути нахилу встановлюються за допомогою сегмента 8 і поворотного столика 9.

4.3.2 Універсально-заточувальної верстат моделі 3А64Д

Універсально-заточувальної верстат моделі 3А64Д (Рисунок 2) призначений для заточування і доводки основних видів різальних інструментів з інструментальних сталей і твердих сплавів. Заточку і доводку твердосплавного інструмента можна робити алмазними кругами. Заточка виконується за допомогою ряда пристосувань, що

|

входять у комплект верстата (Рисунок 3) і спеціальних пристосувань.

Усі рухи при заточуванні інструмента і настроюванню верстата виробляються вручну.

1 — нижні салазки; 2 — поздовжній стіл; 3 — поворотний стіл; 4 — гвинт для переміщення нижніх салазок (подача); 5 і 6 — рукоятки для швидкого і повільного переміщення поздовжнього столу; 7 — рукоятка для кутового зсуву поворотного столу; 8 — колонка шліфувальної головки; 9 — маховичок для вертикального переміщення шліфувальної головки; 10 — рейковий механізм вертикального переміщення шліфувальної головки; 11 — рукоятка для натягу ременя; 12 — електродвигун.

Рисунок 2 - Універсально-заточувальної верстат мод. ЗА64Д

(кінематична схема і загальний вид)

Верстат має станину, супортний пристрій і шліфувальну головку. Супортний пристрій складається з нижніх салазок, поздовжнього і поворотного столів. Нижній стіл переміщається по напрямних станини за допомогою гвинта і гайки. Поздовжній стіл переміщається по направляючій нижніх салазок (з роликовою опорою), від руки — швидко або повільно. Поворотний стіл розташовується на верхній опорній поверхні поздовжнього столу і центрується на ньому цапфою. Відлік кута повороту столу виробляється по градусній шкалі, розташованій на поздовжньому столі.

Шліфувальна головка складається з гільзи і колонки, у нижній частині якої встановлен електродвигун привода шліфувальних кругів. Вертикальне переміщення шліфувальної головки здійснюється маховичком за допомогою черв'ячної пари, рейкового зубчастого колеса і рейки, закріпленої на гільзі. Поворотом колонки в гільзі шліфувальна головка встановлюється на необхідний кут. Відлік кута повороту ведеться по шкалі, розташованій на гільзі.

Шпиндель встановлений у корпусі шліфувальної головки. На кінцях шпинделя розташовуються конуси для установки фланців шліфувальних кругів.

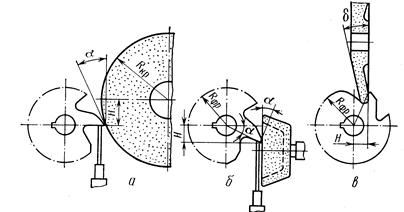

а, б – велика і мала універсальна головки;

в – упорка; г – трьох-поворотні тиски

Рисунок 3 – Пристосування до універсально-заточувального верстата

4.3.3 Призначення режимів різання

На більшості верстатів для заточки інструментів застосовують круги ø 150 або 200 мм при частоті обертання шпинделя 2540 і 3560 об/хв. Універсальні верстати мають чотири або п'ять ступенів частоти обертання шпинделя. Розрахункова окружна швидкість круга на верстатах 17,5; 20; 28; 30; 35 м/с; швидкість поздовжнього переміщення 0,2—3 м/хв; число подвійних ходів у хвилину 25—50; автоматична подача врізання 0,3—10 мм/хв; найбільший припуск, що знімається за один цикл напівавтомата, — до 1,5 мм (на деяких верстатах — до 3—4 мм).

Призначення режимів шліфування завжди зв'язано з урахуванням багатьох факторів, що впливають на ефективність і економічність технологічного процесу. Вибір швидкості круга залежить від верстата, розмірів круга, твердості технологічної системи, наявності СОЖ, особливостей інструмента, що заточується.

Для кругів на керамічній зв’язці окружну швидкість призначають у межах 10—20 м/с, щоб забезпечити самозаточування ріжучої поверхні за рахунок викрашування зерен у міру утворення на них плоских площадок зносу. Для алмазних кругів на металевих зв'язках швидкість круга призначають у межах 15—25 м/с, для кругів на органічних зв'язках—18—35 м/с.

Різальні інструменти зі швидкорізальних сталей заточують кругами з электрокорунда нормального або электрокорунда білого. Зернистість абразиву 25...40, твердість круга СМ1 – СМ2, зв’язка керамічна, структура круга 6...9. Окружна швидкість круга при ручному заточенні інструмента – 20...25 м/с, при твердому кріпленні інструмента – 15...20 м/с. При більш високих вимогах до інструмента його доводять кругами з електрокорунда білого або карбіду зеленого. Зернистість абразиву 5...10, твердість круга С1 – С2, зв’язка бакелітова. Окружна швидкість круга (тверде кріплення інструмента) 25...35 м/с.

Різці, оснащені металокерамічними твердими сплавами, заточують кругами зеленого карбіду кремнію. Зернистість абразиву 25...40, твердість круга М3 – СМ1, зв’язка круга керамічна, структура круга 9...11. Окружна швидкість круга при ручному заточенні інструмента 14...20 м/с, при твердому кріпленні інструмента 12-18 м/с.

Інструмент, оснащений твердими сплавами, доводять. Доводку проводять на обертових чавунних дисках (220...235 НВ), на які наносять пасту, що складається з 15 % парафіну і 85 % порошку карбіду бора зернистістю 3...6. Ширина доведеної поверхні біля ріжучої кромки дорівнює 1...3 мм.

Заточку швидкорізального інструмента проводять з охолодженням. Твердосплавні інструменти можна заточувати і без охолодження; при цьому перегрів пластин неприпустимий.

Як охолодну рідину використовують 2...5 %-ний розчин соди у воді або 5...10 %-ний розчин емульсолу у воді. Витрата охолодної рідини -10...12 л/хв.

Зараз абразивна заточка твердосплавного інструмента замінюється алмазною. Застосування алмазної заточки і доводки твердосплавного інструмента в замін абразивної підвищує стійкість інструмента (у 2...5 разів), продуктивність процесу заточки і точність розміру і геометричних параметрів інструмента.

Алмазні інструменти в основному не призначені для обробки сталевих державок. Тому при заточенні твердосплавних інструментів сталеву державку обробляють абразивним кругом, твердосплавну пластинку заточують алмазним кругом і доводять по фасках біля ріжучої кромки також алмазним кругом.

Приклади маркірування абразивних кругів приведені в додатку А.

4.4 Заточка і доводка різців

Призначення варіанта технології заточки різців залежить від багатьох умов: типу виробництва, обсягу партії різців, конструктивних особливостей різця, ступеню і характеру зносу контактних поверхонь, наявності заточувального устаткування та ін.

Найбільш характерними є дві схеми заточки різців.

Перша схема заточки передбачає зняття значного (від 0,4 мм і більш) припуску шліфувальними кругами з карбіду кремнію (твердий сплав) або электрокорунда і монокорунда (швидкорізальні сталі) на попередніх операціях і наступному остаточному заточенні і доводки робочих поверхонь із застосуванням алмазних, ельборових або дрібнозернистих абразивних кругів на бакелітовому зв'язуванні.

При зніманні незначних припусків найкращі показники по економічності можна досягти при використанні другої схеми заточки, що передбачає повну обробку всіх робочих поверхонь різця з використанням тільки алмазних (для твердого сплаву) або эльборовых (для швидкорізальної сталі) кругів однієї або двох зернистостей.

Повну алмазну заточку при переточуваннях економічно доцільно проводити при припуску 0,5—0,3 мм, якщо конструкція різця дозволяє алмазному кругу не стосуватися сталевий державки, і при припуску 0,3 мм і менш, якщо заточку приходиться проводити при одночасному шліфуванні сталевої державки і твердосплавної пластинки.

Характер зносу визначає розташування і товщину шару, що знімається при переточуванні інструмента (Таблиця 1).

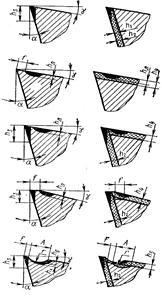

Таблиця 1 - Характерні види зносу і схеми переточування різців

| Характер зносу різця в нормальному перетині | Схема переточування різця | Розмір припуску при переточуванні різця, мм |

| а) Знос по задній поверхні б) Знос по передній поверхні в) Знос по передній і задній поверхнях г) Знос по фасці і задній поверхні д) Знос по криволінійній передній і задній поверхнях |

| h1 = hз tgα; h2 = h1 + (0,1…0,2) h4 = hл + (0,1...0,2) h2=hз tgα + (0,1...0,2) h4=hл + (0,1...0,2) h2=hз tgα + (0,1...0,2) h4=hл + (0,1...0,2) h2=hз tgα + (0,1...0,2) h5=hу+ hк + (0,1...0,2) |

Найбільш характерним при заточенні і доведенні різців є наступний порядок операцій:

заточка передньої поверхні;

заточка задньої головної поверхні по державці;

заточка задньої допоміжної поверхні по державці;

заточка фаски по передній поверхні;

заточка задньої головної поверхні по пластинці;

заточка задньої допоміжної поверхні по пластинці;

заточка задньої поверхні по радіусу вершини;

заточка лунок, канавок або стружколомаючих поріжків;

доводки фаски по передній поверхні;

доводки фаски але задньої головної поверхні;

доводки вершини по радіусу.

Цей порядок операцій в основному зберігається при обробці як твердосплавних, так і швидкорізальних різців.

Сучасні верстати для заточки різців відрізняються різноманітністю моделей, конструктивних виконань і ступенем автоматизації робочих циклів.

Широке застосування знаходять точильно-шліфувальні верстати найпростішої конструкції (точила) з підручником або поворотним столом для установки різця. У цих верстатів відсутні які-небудь пристрої для автоматизації і заточка виробляється вручну.

При використанні кругів прямого профілю заточка передньої поверхні різця виробляється бічною поверхнею круга (Рисунок 4, а). Різець бічною поверхнею базується на плоскій поверхні підручника і переміщується щодо її уздовж осі круга для здійснення подачі на врізання (притиск із визначеним навантаженням у напрямку S) і уздовж бічної поверхні круга для забезпечення більш рівномірного знімання металу і зносу круга (осцилююча подача Sосц).

При заточенні задніх поверхонь підручник повертають на величину заднього кута α або α1 а різець базують на плоскій поверхні підручника відповідно під кутом φ або φ1 для забезпечення паралельності ріжучих кромок, утворюючої периферії круга (Рисунок 4, б). На підручнику можуть установлюватися додаткові елементи, що базують, (лінійки, транспортири), що забезпечують установку різця з визначеною точністю, пристрої для закріплення різця і його переміщення під час заточки. На найпростіших точилах різець іноді утримують і переміщають вручну, що знижує точність і якість заточки.

а – заточка передньої поверхні;

а – заточка передньої поверхні;

б – заточка головної задньої поверхні.

Рисунок 4 – Заточка різця на

точильно-шліфувальному

верстаті

Заточка на точильно-шліфувальних верстатах вимагає необхідної кваліфікації заточника, від навичок і досвідченості якого залежить якість заточених інструментів. Надмірне збільшення навантаження при притиску різця до круга може привести до появи прижогов і тріщин у поверхневому шарі різця. Неточне дотримання правил установки різця на підручнику приводить до погрішностей кутів, невиконанню вимог однорідності заточених інструментів у партії.

Для забезпечення заданої шорсткості робочих поверхонь частини різця після заточки необхідна доводка, наприклад, на верстаті моделі 3Б632В або 3А64Д.

Закріплення різців на підручнику вручну забезпечує малі витрати часу на цю операцію, однак точність заточки звичайно буває недостатньо високою. Тому для підвищення якості заточки доцільно застосовувати універсально-заточувальні верстати (наприклад 3А64Д), що мають у комплекті різні пристосування високої точності, твердості й які забезпечують досить високу продуктивність заточувальних і доводочних операцій.

4.5 Заточка свердл, зенкерів, розверток

Формоутворення задніх поверхонь при заточенні свердл визначається кінематикою відносного руху поверхні шліфувального круга і свердла на заточувальному верстаті. Існують різні схеми формоутворення задніх поверхонь.

Найбільш поширене конічне заточування свердла, при якому задня поверхня виконується у виді конуса. Плоске заточування, при якому задня поверхня виконується у виді площини застосовують для свердл малих діаметрів, а також твердосплавних свердл, що працюють по чавуну. Схема конічної заточки задньої поверхні свердла показана на рисунку 5.

Найбільш поширене конічне заточування свердла, при якому задня поверхня виконується у виді конуса. Плоске заточування, при якому задня поверхня виконується у виді площини застосовують для свердл малих діаметрів, а також твердосплавних свердл, що працюють по чавуну. Схема конічної заточки задньої поверхні свердла показана на рисунку 5.

Свердло, закріплено з орієнтуванням щодо шліфувального круга в пристосуванні, одержує обертання разом з ним щодо осі 00 уявлюваного конуса. При заточенні свердло подають уздовж його осі до шліфувального круга, у результаті чого задня поверхня свердла буде частиною поверхні уявлюваного конуса. Заточка свердла по даному способу вимагає дворазової установки свердла (тому що у свердла є дві задні поверхні). Кут конуса 13…150і кут між віссю свердла і віссю його обертання 450 забезпечує кут при вершині свердла 2φ = 118…1200.

Зенкери заточують на універсальному або спеціалізованому заточувальному верстатах (переважно задню поверхню). Зенкери з затилованими зубами заточують тільки по передній поверхні. Твердосплавні зенкери заточують по передній і задній поверхнях. Установка зенкера на верстаті для заточки задньої поверхні показана на рисунку 6. Зенкер 1 закріплений в оправці 2. Заточку ведуть чашковим кругом 3. Зуб зенкера фіксують за допомогою пересувного упора 4, що упирається в передню поверхню біля ріжучої кромки зуба.

Зенкери заточують на універсальному або спеціалізованому заточувальному верстатах (переважно задню поверхню). Зенкери з затилованими зубами заточують тільки по передній поверхні. Твердосплавні зенкери заточують по передній і задній поверхнях. Установка зенкера на верстаті для заточки задньої поверхні показана на рисунку 6. Зенкер 1 закріплений в оправці 2. Заточку ведуть чашковим кругом 3. Зуб зенкера фіксують за допомогою пересувного упора 4, що упирається в передню поверхню біля ріжучої кромки зуба.

У розверток заточують задню і передню поверхні. На рисунку7 дана схема заточки задньої поверхні. Упор для зуба розвертки для збереження заднього кута α повинний відстояти від осі розгорнення на величину

h = 0,5 D sin α.

У плані слід площини торця шліфувального круга нахилений до осі розгорнення під кутом φ (де φ – половина кута ріжучої частини розвертки). Після заточки розвертки доводять задню і передні поверхні.

4.6 Заточка фрез

Фасонні фрези з затилованими зуб’ями переточують по передній поверхні кругами тарілчастого типу при установці фрези в центрах або на оправці, зв'язаної зі шпинделем ділильного пристрою. Установка круга відносно фрези залежить від величини переднього кута і робочої поверхні тарілчастого круга (Рисунок 8).

У фрез з незатилованими зуб’ями спочатку роблять заточку задніх, а потім-передніх поверхонь. На задній поверхні деяких типів фрез (наприклад, циліндричних) допускається циліндрична стрічка шириною не більш 0,05 мм.

|

Рисунок 8 – Схема установки шліфувальних кругів при

заточенні передньої поверхні фасонних фрез

Задні поверхні звичайно шліфують торцем чашкового круга з невеликим розворотом його вісі в горизонтальній площині на кут 1-2°, щоб усунути підріз зуба і зменшити площу торкання круга з заточуваною поверхнею.

Положення зуба фіксується упоркою, що має зсув вершини зуба щодо осьової горизонтальної площини (Рисунок 9).

Зсув Н вісі фрези, що заточується, визначається з рівнянь:

для дискового круга

для чашкового круга

де Rкр – діаметр круга;

Rфр – діаметр фрези;

|

α - задній кут, що заточується.

Рисунок 9 – Схема заточки фрез з незатилованими зуб’ями

4.7 Контроль якості заточки ріжучого інструменту

Основними умовами якісного заточки є:

- точність виконання лінійних розмірів і кутів заточки;

- точність виконання розмірів фасок, стружколомаючих лунок і поріжків;

- відсутність на ріжучих кромках тріщин, забоїн, заусенців, завалів, викрашувань;

- відсутність на поверхнях, що заточуються, прижогів, сітки поверхневих тріщин, одиночних глибоких поверхневих тріщин;

- шорсткість заточених поверхонь у встановлених межах;

- відсутність биття ріжучих кромок (для свердл і фрез);

Лінійні розміри перевіряють різними інструментами: масштабною лінійкою, штангенциркулем, мікрометром, індикатором годинного типу або шаблонами. Площинність робочих поверхонь і прямолінійність ріжучих кромок визначають лекальною лінійкою. Для контролю кутових розмірів застосовують універсальні або спеціальні прилади різних конструкцій, наприклад, настільний, універсальний і оптичний кутоміри.

Контроль шорсткості поверхні здійснюють порівнянням зі зразками, атестованими за допомогою щупових або оптичних приладів у вимірювальній лабораторії. У необхідних випадках шорсткість поверхні контролюють безпосередньо профілографом-профілометром.

Контроль на наявність тріщин проводять за допомогою кольорової дефектоскопії.

5 ОСНАЩЕННЯ РОБОЧОГО МІСЦЯ

5.1 Верстати моделей 3Б633, 3А64Д, 3Б632В с комплектом пристосувань.

5.2 Макети різців виготовлені з конструкційної сталі.

5.3 Циліндрична фреза з центровою оправкою і повідцем.

5.4 Свердла, зенкери, розвертки.

5.5 Профілограф-профілометр моделі 201, зразки шорсткості.

5.6 Кутоміри (настільний, оптичний, універсальний).

5.7 Великий інструментальний мікроскоп БМИ-1,

ручний мікроскоп МПБ-2

5.8 Штангенциркуль ШЦ II-200-0,05 ГОСТ 166-80

6 ВКАЗІВКИ ПО ВИКОНАННЮ РОБОТИ И

СКЛАДАННЮ ЗВІТУ

1 Заточити токарний різець на верстаті 3Б633. Геометрію різця задає викладач. Методика викладена в розділі 4.

2 Перевірити значення кутів заточки токарного різця настільним і універсальним кутомірами (або шаблонами). Оцінити якість заточки різця використовуючи прилади для виміру шорсткості поверхонь і мікроскопи.

3 Зробити доводку на верстаті моделі 3Б632В. Оцінити якість заточки різця використовуючи прилади для виміру шорсткості поверхонь і мікроскопи. Порівняти отримані результати до і після доводки. Зробити висновки.

4 Заточити циліндричну фрезу на універсально-заточувальному верстаті. Налагодити верстат для заточки фрези, для чого необхідно:

а) закріпити чашковий шліфувальний круг на правому кінці шпинделя ї установити шпиндель під кутом 890 до напрямку поздовжньої подачі столу;

а) закріпити чашковий шліфувальний круг на правому кінці шпинделя ї установити шпиндель під кутом 890 до напрямку поздовжньої подачі столу;

б) установити упор 1 перед лівим краєм круга (Рисунок 10) по центру шліфувального шпинделя на підставу шліфувальної бабки.

Для перевірки установки упора по центру шпинделя на верхню площину шліфувальної бабки установити шаблон, що центрує, 2 і вивірити по ньому положення упора, регулюючи його висоту;

в) закріпити на столі верстата 3 передню і задню центрові бабки у залежності від довжини оправки, на якій буде встановлена фреза, що заточується. Центрова лінія, що проходить через передній і задній центри бабки, повинна бути на одному рівні з упором, установлюваним на шліфувальній бабці. Для перевірки взаємного розташування столу і шліфувальної бабки на стіл верстата 3 поставити шаблон, що центрує, 2 і, переміщаючи шліфувальну бабку у вертикальному напрямку, підвести упор 1 під шаблон, що центрує.

г) надіти фрезу, що заточується, 5 (Рисунок 11) на оправку 6 і установити на оправку хомутик 4. Оправку 6 установити на центрах передньої 1 і задньої 7 бабок. Установочний палець 3 хомутика 4 завести в отвір шкали 2 (яка служить для установки заднього кута) і закріпити хомутик 4 на оправці 6;

г) надіти фрезу, що заточується, 5 (Рисунок 11) на оправку 6 і установити на оправку хомутик 4. Оправку 6 установити на центрах передньої 1 і задньої 7 бабок. Установочний палець 3 хомутика 4 завести в отвір шкали 2 (яка служить для установки заднього кута) і закріпити хомутик 4 на оправці 6;

Рисунок 11 – Схема наладки для заточки фрези

д) обертаючи вручну оправку, підвести зуб фрези до торкання з упором. Установити шкалу для виміру заднього кута на нульове ділення;

е) притискаючи рукою зуб фрези до упора, опускати шліфувальну бабку доти, поки на шкалі не установиться заданий задній кут. Потім зняти хомутик 4;

ж) заточити по черзі всі зуб’я фрези, переміщаючи вручну стіл верстата в поздовжньому напрямку і притискаючи рукою зуб фрези, що заточується, до упора. У разі потреби після заточки всіх зубів фрези дається поперечна подача (0,02 мм), і процес заточки всіх зубів повторюється;

з) Оцінити якість заточки циліндричної фрези.

5 Скласти звіт.

У звіт необхідно включити: дані про різець, що заточується, і фрези, у тому числі про кути заточки; характеристику кругів для заточки токарного різця і фрези (тип, марка абразиву, зернистість, індекс зернистості, твердість круга, структура, зв'язка, клас круга). Зробити висновки про правильність і якість заточки.

7 ЗАПИТАННЯ ДЛЯ САМОПЕРЕВІРКИ

7.1 Які геометричні параметри різців, свердел, фрез Ви знаєте?

7.2 Які форми зносу ріжучого інструмента Ви знаєте?

7.3 Як заточують різці, свердла, фрези?

7.4 Як роблять доводку ріжучого інструмента?

7.5 Як оцінити якість заточки ріжучого інструменту?

|

СПИСОК ЛІТЕРАТУРИ

1. Некрасов С.С. Обработка материалов резанием.-М.:Агропромиздат,

1988.-336 с.: ил.

2. Чернов Н.Н. Металлорежущие станки. –4-е изд., перераб. и доп.

-М.:Машиностроение, 1988, -416 с., ил.

3. Навчальний посібник для лабораторних робіт по дисципліні

"Технологія конструкційних матеріалів і матеріалознавство"

розділ: Обробка конструкційних матеріалів різанням.

– Мелітополь:ТДАТА

4. Сологуб М.А. Рожнецький І.О., Некроз О.І. та ін. Технологія

конструкційних матеріалів. За ред. М.А. Сологуба. –К.:Вища школа,

1993, -300 с., ил.

ПереліК питань, що виносяться на

підсумковИЙ КОНТРОЛЬ

1. Роль машинобудування у розвитку агропромислового комплексу країни.

2. Методи обробки металів.

3. Частини, поверхні, різальна кромка різця.

4. Геометричні елементи прямого прохідного різця.

5. Рухи на металорізальних верстатах.

6. Схема і елементи режиму різання при точінні.

7. Матеріали для виготовлення різальних інструментів.

8. Марки твердих сплавів. Особливості використання їх для інструментів.

9. Процес утворення стружки при точінні. Види стружок.

10. Явища, які супроводжують процес різання: наріст, наклеп, усадка стружки.

11. Теплоутворення в процесі різання.

12. Охолодження різального інструмента.

13. Знос інструмента. Види і форми зносу.

14. Шорсткість поверхні і основні технологічні фактори, які впливають на неї.

15. Методи визначення шорсткості поверхні.

16. Сили, діючі на різець в процесі різання. Фактори, які впливають на сили різання.

17. Швидкість різання, фактори, які впливають на швидкість різання при точінні.

18. Стійкість різального інструмента.

19. Методика призначення режиму різання при точінні.

20. Основний час при точінні.

21. Елементи штучного часу оброби на токарних верстатах.

22. Способи підведення продуктивності праці при обробці на верстатах.

23. Класифікація металорізальних верстатів.

24. Приводи ступінчастого регулювання обертів і подач у верстатах.

25. приводи безступінчастого регулювання обертів і подач у верстатах.

26. Ряди частот обертання і подач у верстатах.

27. Механізми, які використовуються в металорізальних верстатах.

28. Будова токарно-гвинторізного верстата 1К62.

29. Основні типи токарних різців.

30. Основні операції, які виконуються на токарних верстатах.

31. Закріплення виробів на токарних верстата.

32. Способи обточування конусів на токарних верстата.

33. Настроювання і налагоджування токарного верстата на нарізання різьби.

34. Нарізання різьби на токарних верстатах.

35. Револьверні та багаторізцеві верстати.

36. Вимоги техніки безпеки при роботі на токарних верстатах.

37. Роботи, які виконуються на свердлильних верстатах.

38. Схема і елементи режиму різання при свердлінні.

39. Швидкість різання при свердлінні і фактори, які впливають на швидкість різання.

40. Будова вертикально-свердлильного верстата моделі 2А125.

41. Різальний інструмент для обробки отворів.

42. Геометрія спірального свердла.

43. Зенкерування: режими, шорсткість, точність.

44. Процес розверстування і геометричні параметри розверток.

45. Знос і стійкість свердла.

46. Кріплення виробів і різального інструмента на свердлильних верстатах.

47. Будова радіально-свердлильного верстата 2В56.

48. Основний час при свердлінні.

49. Види фрезерування.

50. Класифікація фрез.

51. Геометрія зуб’їв фрез.

52. Елементи режиму різання при фрезеруванні.

53. Швидкість різання і стійкість фрез.

54. Будова універсально-фрезерного верстата 6Н81.

55. Роботи, які виконуються на фрезерних верстатах.

56. Настроювання ділильної головки на просте і диференційне ділення.

57. Основний час при фрезеруванні.

58. Схеми і елементи різання при струганні.

59. Стругальні і довбальні різці. Конструкція і заточка.

60. Будова поперечно-стругального верстат 7Б35.

61. Основний час при струганні.

62. Роботи, які виконуються на протяжних верстатах.

63. Конструкція протяжок і їх геометричні параметри.

64. Основний час при протягуванні.

65. Методи нарізання зуб’їв циліндричних коліс.

66. Будова зубофрезерного верстата 5Д32.

67. Чистове оброблення зуб’їв циліндричних коліс шевінгуванням, шліфуванням і притиркою.

68. Абразивні матеріали для шліфувальних кругів.

69. Зернистість і зв’язка шліфувальних кругів.

70. Стійкість і правка шліфувальних кругів.

71. Вибір шліфувального круга для різних матеріалів.

72. Сили і потужність різання при шліфуванні.

73. Різновид процесу шліфування.

74. Будова круглошліфувального верстата моделі 3А151.

75. Хонінгування: режими, шорсткість, точність.

76. Суперфініш: режими, точність.

77. Вимоги безпеки при роботі на шліфувальних і заточувальних верстатах.

78. Основний час при круглому зовнішньому шліфуванні.

79. Суть і особливості електрофізичних методів обробки.

80. Суть і особливості електрохімічних методів обробки.

81. Монтаж, експлуатація і догляд за верстатами.

82. Контроль точності верстатів.

83. Складові частини технологічного процесу.

84. Бази при обробці деталей. Вибір баз.

85. Вибір заготовки. Припуски на обробку.

86. Схема механічної обробки вала.

| |

| |

96,1,2,95,94,3,4,93,92,5,6,91

90,7,8,89,88,9,10,87,86,11,12,85,84,13,14,83

82,15,16,81,80,17,18,79,78,19,20,77,76,21

22,75,74,23,24,73,72,25,26,71,70,27

28,69,68,29,30,67,66,31,32,65,64,33,34,63

62,35,36,61,60,37,38,59,58,39,40,57,56,41

42,55,54,43,44,53,52,45,46,51,50,47,48,49

| <== предыдущая лекция | | | следующая лекция ==> |

| ПРОГРАМА РОБОТИ | | | Додаток. Занепад галицько-волинських земель |