Сила резания при сверлении рассчитывается по следующей формуле

где

Мощность, необходимую на резание, находим по формуле

где

Крутящий момент рассчитываем по формуле

где

Таким образом, используя формулы технологии машиностроения, соответствующие различным способам обработки данной по ЗАДАНИЮ детали, следует найти режимы резания и свести их в общую таблицу по переходам (по рабочим позициям станка).

Таблица 2 – Данные по режимам резания и времени обработки (образец)

Аналогичные таблицы следует привести на эскизах технологических наладок, как это сделано в примере, данном в конце настоящих методических указаний. Это можно сделать по каждому переходу. Наладки сопровождаются схемами рабочих циклов, которые изображаются в положении, соответствующем направлению движения инструмента, поэтому целесообразно составить схему обработки, с указанием необходимых размеров.

Рисунок 6 – Схемы к расчету режимов резания и определению длительности рабочего цикла агрегатных силовых головок: а – сверление в целике, б – рассверливание отверстия, в – схема рабочего цикла при сверлении глухого отверстия, г – то же, для сверления сквозного отверстия.

На приведенном рисунке условно обозначено: ИТ – исходная точка траектории инструмента; БП – величина перемещения на ускоренной подаче, быстрый подвод (мм); РП – перемещение инструмента с рабочей подачей, определенной по тех- нологическим условиям (мм); БО – величина быстрого обратного перемещения инструмента в исходную точку, т.н. быстрый отвод (мм); L – длина обработки, определяемая по чертежу детали, мм;

В точке траектории на расстоянии

При выполнении технологической части, следует помнить, что работа любой силовой агрегатной головки характеризуется рабочим циклом, показателями которого являются схема рабочего цикла и длительность рабочего цикла.

Существует четыре разновидности схем рабочих циклов: - упрощенный, при котором удается расположить инструмент в исходном положении в непосредственной близости к обрабатываемой детали. Для него выполняется соотношение: РП = БО; - сложный или комбинированный, предназначенный для обработки сложных деталей, например, имеющих глубокие отверстия. Сверление сопровождается периодически повторяющимися отводами сверла с целью удаления из отверстия стружки; - асимметричный, применяющийся в абсолютном большинстве случаев обработки (сверление, развертывание, растачивание, цекование, зенкерование и т.п.). Для него должно выполняться условие: БП + РП =БО; - симметричный, область использования его – это операции нарезания резьбы, при которых инструмент (метчик) должен, во избежание поломок, отводится из детали с такой же величиной подачи (медленный отвод –МО) на схеме. Головке, кроме того, необходимо задать реверс вращения шпинделя. Для этого цикла: БП + РП = МО +БО. При этом, количественно: РП =МО. Ниже даны два примера наиболее распространенных рабочих циклов. Вместо многоточия Вам следует указать величину перемещения в мм инструмента. Не забывайте о том, что направление стрелок должно строго соответствовать направлению движения инструмента. После знака равенства надо указать величину перемещения инструмента в мм. Величина рабочей подачи определяется из технологических данных. Скорость ускоренных перемещений – из характеристик силовых головок.

Асимметричный цикл Симметричный цикл

Рисунок 7 – Схемы рабочих циклов агрегатных силовых головок

Далее приводятся примеры конструктивного исполнения основных унифицированных узлов, их кинематика, элементы пневмо – и гидроавтоматики, некоторые справочные данные и краткое описание принципа действия. К таким устройствам в первую очередь относятся силовые агрегатные головки.

Рисунок 8 – Конструктивный разрез резьбонарезной силовой головки типа ГРН – 01

Рисунок 9 – Габаритные размеры резьбонарезной головки типа ГРН – 01 Таблица 3 – Технические характеристики малогабаритных гидравлических силовых головок

Рисунок 10 – Силовая головка СГХ 10, продольный разрез

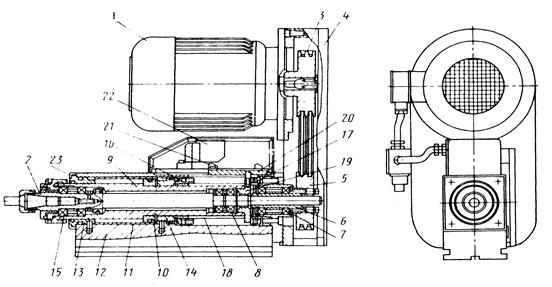

Широкое распространение в производственных условиях получили силовые головки типа АУ – 311 – 10А. Головка АУ – 311 – 10А предназначена для одно – и многошпиндельных работ. Вращение шпинделя 1 осуществляется от электродвигателя 2 через клиноременную передаче А. Пиноль 3 перемещается с помощью плоского кулачка 4, получающего вращение через червячную передачу 5 и сменные зубчатые колеса 6, Имеется предохранительная муфта 7, ограничивающая усилие подачи. По типу привода подач данная головка относится к механическим плоскокулачковым. Ниже даны подробные сведения об этой силовой головке.

Рисунок 11 – Силовая агрегатная головка типа АУ – 311 – 10А и частоты вращения ее шпинделя

Рисунок 12 – Кинематическая схема силовой головки типа АУ – 311 – 10А

Серийно выпускается механическая силовая головка модели 1УХ 4035. Это самодействующая головка среднего размера, которая имеет небольшую (до 83 мм) длину рабочего хода. По приводу подач она относится к механических с плоским кулачком и выдвижной пинолью. Ниже приведены ее общий вид, техническая характеристика и кинематическая схема.

Рисунок 13 – Силовая головка модели 1УХ 4035. Общий вид

Техническая характеристика силовой агрегатной головки типа 1УХ 4035

Рисунок 14 – Кинематическая схема силовой головки 1УХ 4035

Таблица 5 – Технические данные силовой головки 1УХ 4035

Рисунок 15 – Кинематическая схема силовой головки модели ГС – 05 основные технические параметры головок этого семейства

Таблица 6 – Технические данные силовых головок типа ГС и ЗИЛ

Рисунок 15 – Резьбонарезная головка с винтовым механизмом подачи конструкции ЗИЛ (г. Москва) и технические параметры силовых головок аналогичных конструкций

Имеют большое распространение гидравлические силовые головки. К их достоинствам можно отнести бесступенчатое регулирование подачи, увеличенный рабочий ход, большие осевые усилия (головки ГР – 02 и ГСФ – 02).

Рисунок 16 – Общий вид агрегатной силовой головки модели ГР – 02

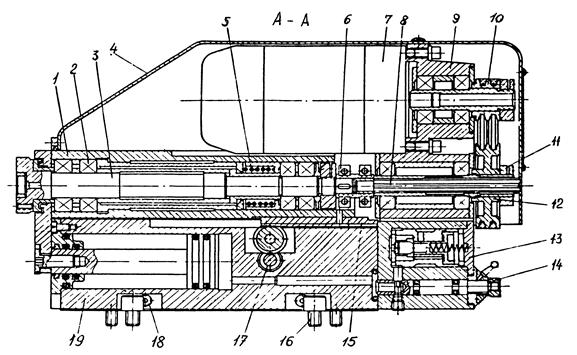

Рисунок 17 – Продольный разрез механизма агрегатной силовой головки модели ГР – 02

|

Н, (3)

Н, (3) – постоянные коэффициенты;

– постоянные коэффициенты; – показатели степени.

– показатели степени. кВт, (4)

кВт, (4) – крутящий момент, Нм.

– крутящий момент, Нм. Нм, (5)

Нм, (5) – постоянный коэффициент;

– постоянный коэффициент; – показатели степени.

– показатели степени. , с.

, с.

, co.

, co.

- соответственно величина врезания сверла и размер заточки, мм;

- соответственно величина врезания сверла и размер заточки, мм; - перебег сверла, назначаемый в пределах 2 … 5 мм для того, чтобы избежать образования заусенца в конце обработки.

- перебег сверла, назначаемый в пределах 2 … 5 мм для того, чтобы избежать образования заусенца в конце обработки. от поверхности детали производится переключение быстрой подачи на рабочую. Необходимо исключить возможность удара сверла, для чего следует задать гарантированный размер

от поверхности детали производится переключение быстрой подачи на рабочую. Необходимо исключить возможность удара сверла, для чего следует задать гарантированный размер  о поверхность детали.

о поверхность детали.

БО = … БО = … МО = …

БО = … БО = … МО = …