Порядок работы на приборе

1. Ермолов Л.С. Повышение надежности сельскохозяйственной техники.-М.:Колос, 1979.-255 с. 2. Виноградов В.Н. и др. Абразивное изнашивание.-М.:Машиностроение, 1990.-224 с. 3. Гаркунов Д.Н. Триботехника.-М.:Машиностроение,1985.-424 с. 4. Петров И.В. Износостойкая наплавка в ремонте машин.- М.:Агропромиздат,1988.-118 с. 5. Черновол М.И. Восстановление и упрочнение деталей сельскохозяйственной техники.-Киев:1989.-256 с. 6. Полимерные материалы в сельскохозяйственном машиностроении.-М.:Агропромиздат,1986.-255 с. 7. Воловик Е.Л. Справочник по восстановлению деталей.-М.:Колос, 1981.-351 с. 8. Молодык Н.В., Зенкин А.С. Восстановление деталей машин. Справочник.-М.:Машиностроение,1989.-480 с. 9. Сушкевич М.В. Контроль при ремонте сельскохозяйственной техники.-М.:Агропромиздат,1988.-254 с. 10. Хрущев М.М., Бабичев М.А. Абразивное изнашивание.-М.:Наука, 1970.-252 с. 11. Крагельский И.В. Трение и износ.-М.:Машиностроение,1968.-480 с. 12. Тененбаум М.М. Сопротивление абразивному изнашиванию/ Трение и износ,1982,№ 1.С.76-82. 13. Виноградов В.Н., Сорокин Г.М., Пашков А.Н. Долговечность буровых долот.-М.:Недра,1977.-256 с. 14. Гвоздев А.А. Упрочнение лап культиваторов электродуговой обработкой/ Совершенствование средств механизации и технологических процессов в сельском хозяйстве. Сб.науч.тр.С.-П.: 1992.С.43-44. 15. Гвоздев А.А., Мясоедов В.Е. Установки для испытания деталей в условиях абразивного изнашивания/ Совершенствование средств механизации и технологических процессов в сельском хозяйстве. Сб.науч.тр.С.-П.:1998.С.30-35. 16. Икрамов У.А. Расчетные методы оценки абразивного износа.-М.: Машиностроение,1987.-288 с. Схема прибора для определения износостойкости материалов Рычажный прибор для определения истираемости материала (износостокости) приведен на рис. 1. Прибор представляет сабой чугунный диск 1, приводимый в движение шестерней 5, насаженнай с ним на один вал. Шестерня соединена со шкивом 6 ременной передачей. На одном валу со шкивом установлено счетное колeco 8, котоpoe автоматически останавливает диск. Скорость вращения диска - З об/мин. Прибор снабжен рычажным приспособлением, состоящим из неравноплечего рычага 2, вращающегося около оси и имеющего на одном конце чашку для установки груза, а на другом - противовес 4. Образец 3 вставляют в обойму-держатель 7, укрепленную свободно на рычаге 2. Рычаг давит на обойму через шарнир с силой, зависящей от веса груза, положенного в чашку.

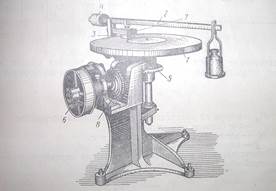

Рис.1 – Рычажный прибор для определения износостойкости Порядок работы на приборе

Предварительно высушенный до постоянного веса и взвешенный испытуемый,образец в форме куба с ребрами длиной 70мм ) плотно закрепляют в обойме-держателе 7 и прижимают к чугyнному диску 1, помещая в чашку груз в 5 кг. Соотношение плеч рычага 1:5, следовательно, общее давление на испытуемый образец составляет 25 кгили 0,5 кгна 1 см2. При изменении размеров испытуемых образцов необходимо изменять груз, сохраняя удельную нагpузку 0,5 кг на 1 см2. После установки образца отвешивают на технических весах 20 г наждака № 6 или кварцевого песка № 30-40 (0,42-0,59 мм) и подсыпают под образец. Затем диск 1 приводят в движение. Шлифующий диск делает 30 об/мин., что при расстоянии образца от центра в 22 см (в среднем) дает скорость прохождения диска под образцом в 0,69 м /сек. Во время работы диска необходимо наблюдать за тем, чтобы шлифующий материал попадал между образцом. и диском, для чего материал подгребают щеткой на соответствующую часть диска. После 22 оборотов диск 1 автоматически выключается и останавливается; образец вынимают и, повернув вокруг оси на 900, снова зажимают в обойме-держателе. Затем снова насыпают 20 г шлифующего материала и пускают диск. Указанную операцию повторяют пять раз. После 110 оборотов диска испытуемый образец вынимают из обоймы, очищают от приставшегo к нему шлифующего материала и взвешивают. Разность между первоначальным весом, образца и весом после испытания представляет весовую потерю образца от истирания после 110 оборотов диска. Затем образец снова вставляют в обойму-держатель и приводят в движение диск еще на 110 оборотов. Испытание считается законченным после 440 оборотов диска (четырех циклов). Получаемые через каждые 110 оборотов диска потери в весе образца при истирании заносят в журнал (см.табл.) и обрабатывают.

Таблица – Результаты определения истираемости образцов

Подсчитывают общую потерю в весе после четырех циклов, а затем определяют сопротивляемость истиранию его по формуле:

Где: Рис- потеря от истирания в г/см2 площади истирания; g - вес образца до испытания в г; g1 - вес образца после испытания в г; F- площадь испытуемого образца в см 2. Сопротивляемость истиранию может также характеризоваться потерей объема, определяемой по формуле:

где: Vис - потеря объема при испытании в см3; R- объемный вес образца в г/см3. По ОСТ 4245 на клинкер дорожный параметры испытания отличаются от описанных. Истиранию подвергаются цилиндры диаметром 25 мм, высверленные из кирпича. Нагрузка на образец 1,25 кг. Продолжительность испытания - l000 оборотов. Коэффициент износа определяют по формуле:

где g-потеря веса в г. Для клинкера 1-гo сорта коэффициент износа должен быть не менее 18 и для 3-го сорта - не менее 14. Коэффициент подсчитывают как среднюю величину из трех параллельных определений.

|