Плавка стали в основной печи

Данная технология также носит название технологии плавки на свежей шихте с окислением и применяется на печах малой и средней (£40 т) емкости при выплавке качественных легированных сталей. Плавка состоит из следующих периодов: заправка печи; загрузка шихты; плавление; окислительный период; восстановительный период; выпуск стали. – Заправка печи Заправка – это исправление изношенных и поврежденных участков футеровки пода. После выпуска очередной плавки с подины удаляют остатки металла и шлака. На поврежденные подины и откосов забрасывают магнезитовый порошок или же магнезитовый порошок, смешанный с каменноугольным пеком (связующим). Длительность заправки10-15 мин. – Загрузка шихты При выплавке стали в печах малой и средней емкости шихта на 90-100% состоит из стального лома. Для повышения содержания углерода в шихту вводят чугун (<10%), а также электродный бой или кокс. Общее количество чугуна и электродного боя или кокса должно быть таким, чтобы содержание углерода в шихте превышало нижний предел его содержания в готовой стали на 0,3% при выплавке высокоуглеродистых сталей, на 0,3-04 % при выплавке среднеуглеродистых и на 0,5% для низкоуглеродистых. Этот предел несколько снижается при росте емкости печи. Чтобы совместить Загрузку ведут бадьями или корзинами. В корзины и бадьи шихту укладывают в следующей последовательности: на дно кладут часть мелочи, чтобы защитить подину от ударов тяжелых кусков стального лома, затем в центре укладывают крупный лом, а по периферии средний и сверху – оставшийся мелкий лом. Плотная укладка шихты улучшает ее проводимость, обеспечивая устойчивое горение дуги, ускоряя плавление. Для уменьшения угара кокс и электродный бой кладут под слой крупного лома. – Плавление После окончания завалки электроды опускают почти до касания с шихтой и включают ток. Под действием высокой температуры дуг шита под электродами плавиться, жидкий металл стекает вниз, накапливаясь в центральной части подины. Электроды постепенно опускаются, проплавляя в шихте "колодцы" и достигая крайнего нижнего положения. По мере увеличения количества жидкого металла электроды поднимаются. Это достигается при помощи автоматических регуляторов для поддержания определенной длины дуги. Плавление ведут при максимальной мощности печного трансформатора. Во время плавления происходит окисление составляющих шихты, формируется шлак, происходит частичное удаление в шлак фосфора и серы. Окисление примесей осуществляется за счет кислорода воздуха, окалины и ржавчины, внесенных металлической шихтой.

Для ускорения плавления иногда применяют газо-кислородные горелки, вводимые в рабочее пространство через под или стенки печи. Для уменьшения продолжительности плавления часто применяют продувку кислородом, вводимым в жидкий металл после расплавления ¾ шихты с помощью фурм или стальных футерованных трубок. При расходе кислорода 4-6 м2/т длительность плавления сокращается на 10-20 мин. Продолжительность периода плавки определяется мощностью трансформатора и составляет от 1,1 до 3,0 ч. Расход электроэнергии за время плавления составляет 400-480 кВт/ч.

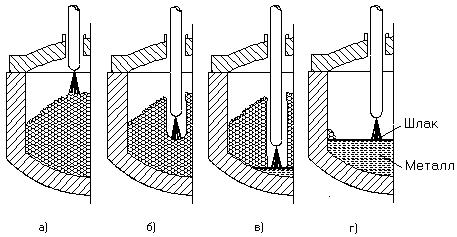

а – начало плавления; б – опускание электрода; в – подъём электрода; г – окончание плавления Рисунок 1 – Этапы плавления шихты

– Окислительный период Задача окислительного периода плавки состоит в следующем: а) уменьшить содержание в металле фосфора до 0,01-0,015%; б) уменьшить содержание в металле водорода и азота; в) нагреть металл до температуры близкой к температуре выпуска (на 120-130 °С выше температуры ликвидуса). Кроме того, за время периода окисляют углерод до нижнего предела его содержания в выплавляемой стали. За счет кипения (выделения пузырьков СО при окислении углерода) происходит дегазация металла и его перемешивание, что ускоряет процессы дефосфорации и нагрева. Окисление примесей ведут, используя либо железную руду (окалину, агломерат), либо газообразный кислород. Окислительный период начинается с того, что из печи сливают 65-75% шлака, образовавшегося в период плавления. Шлак сливают, не выключая печь, наклонив её в сторону рабочего окна на 10-12°. Слив шлака производят для того, чтобы удалить из печи перешедший в шлак фосфор. Удалив шлак, в печь присаживают шлакообразующие: 1-1,5% извести и при необходимости 0,15-0,25% плавикового шпата, шамотного боя или боксита. После формирования жидкоподвижного шлака в ванну в течение всего окислительного периода ведут продувку кислородом; печь для слива шлака в течение периода наклонена в сторону рабочего окна. Присадка руды вызывает интенсивное кипение ванны – окисляется углерод, реагируя с Общий расход руды составляет 3-6,5% от массы металла. С тем, чтобы предотвратить сильное охлаждение металла, единовременная порция руды не должна быть более 0,5-1%. В течение всего окислительного периода идет дефосфорация металла по реакции:

Для успешного протекания той реакции необходимы высокие основность шлака и концентрация окислов железа в нем, а также пониженная температура. Эти условия создаются при совместном введении в печь извести и руды. Из-за высокого содержания окислов железа в шлаках окислительного периода условия для протекания реакции десульфурации являются неблагоприятными, и десульфурация получает ограниченное развитие: за все время плавления и окислительного периода в шлак удаляется до 30-40% серы, содержащейся в шихте. При кипении вместе с пузырьками СО из металла удаляются водород и азот. Этот процесс имеет большое значение для повышения качества электростали, поскольку в электропечи в зоне электрических дуг идет интенсивное насыщение металла азотом и водородом. В связи с этим электросталь обычно содержит азота больше, чем мартеновская и кислородно-конвертерная сталь. Кипение и перемешивание обеспечивает также ускорение выравнивания температуры металла и его нагрев. За время окислительного периода необходимо окислить углерода не менее 0,2-0,3% при выплавке высокоуглеродистой стали (содержащей >6% С) и 0,3-0,4% при выплавке средне- и низкоуглеродистой стали. Шлак в конце окислительного периода имеет примерно следующий состав, %: 35-50 CaO; 10-20 SiO2; 4-12 MnO; 6-15 MgO; 3-7 Al2O3; 6-30 FeO; Окислительный период заканчивается тогда, когда углерод окисляется до нижнего предела его содержания в выплавляемой марке стали, а содержание фосфора снижено до 0,010-0,015%. Период заканчивают сливом окислительного шлака. Полное скачивание окислительного шлака необходимо, чтобы содержащийся в нем фосфор не перешел обратно в металл во время восстановительного периода. – Восстановительный период Задачами восстановительного периода являются: а) раскисление металла; б) удаление серы; в) доведение химического состава стали до заданного; г) корректировка температуры. Все эти задачи решаются параллельно в течение всего восстановительного периода; раскисление металла производят одновременно осаждающим и диффузионным методами. После удаления окислительного шлака в печь присаживают ферромарганец в количестве, необходимом для обеспечения содержания марганца в металле на его нижнем пределе для выплавляемой стали, а также ферросилиций из расчета введения в металл 0,10-0,15% кремния и алюминий в количестве 0,03-0,1%. Эти добавки вводят для обеспечения осаждающего раскисления металла. Далее наводят шлак, вводя в печь известь, плавиковый шпат и шамотный бой. Через 10-15 мин. шлаковая смесь расплавляется, и после образования жидкоподвижного шлака приступают к диффузионному раскислению. Вначале, в течение 15-20 мин. раскисление ведут смесью, состоящей из извести, плавикового шпата и кокса в соотношении 8:2:1, иногда присаживают один кокс. Далее начинают раскисление молотым 45 или 75%-ным ферросилицием, который вводят в состав раскислительной Суть диффузионного раскисления, протекающего в течение всего периода, заключается в следующем. Так как раскисляющие вещества применяют в порошкообразном виде, плотность их невелика, и они очень медленно опускаются через слой шлака. В шлаке протекают следующие реакции раскисления: (FeO) + C = Fe + CO; 2·(FeO) + Si = 2·Fe + (SiO2) и т.д., в результате содержание FeO в шлаке уменьшается и в соответствии с законом распределения (FeO)/[FeO] = const кислород (в виде FeO) начинает путем диффузии переходить из металла в шлак (диффузионное раскисление). Преимущество диффузионного раскисления заключается в том, что поскольку реакции раскисления идут в шлаке, выплавляемая сталь не загрязняется продуктами раскисления – образующимися окислами. Это способствует получению стали с пониженным содержанием неметаллических включений. По мере диффузионного раскисления постепенно уменьшается содержание FeO в шлаке и пробы застывшего шлака светлеют, а затем становятся почти белыми. Белый шлак конца восстановительного периода электроплавки имеет следующий состав, %: 53-60 CaO; 15-25 SiO2; 7-15 MgO; 5-8 Al2O3; 5-10 CaF2; 0,8-1,5 CaS; < 0,5 FeO; < 0,5 MnO. Во время восстановительного периода успешно идет десульфурация, поскольку условия для её протекания более благоприятные, чем в других сталеплавильных агрегатах. Хорошая десульфурация объясняется высокой основностью шлака восстановительного периода (CaO/SiO2 = 2,7-3,3) и низким (< 0,5 %) содержанием FeO в шлаке, обеспечивающим сдвиг равновесия реакции десульфурации [FeS] + (CaO) = (CaS) + (FeO) вправо (в Для улучшения перемешивания шлака и металла и интенсификации медленно идущих процессов перехода в шлак серы, кислорода и неметаллических включений в восстановительный период рекомендуется применять электромагнитное перемешивание, особенно на большегрузных печах, где удельная поверхность контакта металл-шлак значительно меньше, чем в печах малой емкости. Длительность восстановительного периода составляет 40-100 мин. За 10-20 мин. до выпуска проводят корректировку содержания кремния в металле, вводя в печь кусковой ферросилиций. Для конечного раскисления за 2-3 мин. до выпуска в металл присаживают 0,4-1,0 кг алюминия на 1 т стали. Выпуск стали из печи в ковш производят совместно со шлаком. Интенсивное перемешивание металла со шлаком в ковше обеспечивает дополнительное рафинирование – из металла в белый шлак переходит сера и неметаллические включения. – Порядок легирования При выплавке легированных сталей в дуговых печах порядок легирования зависит от сродства легирующих элементов к кислороду. Элементы, обладающие меньшим сродством к кислороду, чем железо (никель, молибден) во время плавки не окисляются и их вводят в начальные периоды плавки – никель в завалку, а молибден в конце плавления или в начале окислительного периода. Хром и марганец обладают большим сродством к кислороду, чем железо. Поэтому металл легируют хромом и марганцем после слива окислительного шлака в начале восстановительного периода. Вольфрам обладает большим сродством к кислороду, чем железо и он может окисляться и его обычного вводят в начале восстановительного периода. Особенность легирования вольфрамом заключается в том, что из-за Кремний, ванадий и особенно титан, и алюминий обладают большим сродством к кислороду и легко окисляются. Легирование стали феррованадием производят за 15-35 мин. до выпуска, ферросилиций – за 10-20 мин. до выпуска. Ферротитан вводят в печь за 5-15 мин. до выпуска, либо в ковш. Алюминий вводят за 2-3 мин. до выпуска в ковш.

Плавка в дуговой сталеплавильной печи состоит из следующих основных периодов (цифры в скобках характеризуют примерную продолжительность каждого периода): 1) период расплавления (с подвалкой) (60%); 2) окислительный период (9,4%); 3) период рафинирования (18,2%); 4) период межплавочных простоев, включающий выпуск, заправку, очистку и завалку (12,4%). В первый период происходит нагрев и расплавление загрузки и печь потребляет большую часть электроэнергии. Поэтому при проектировании дуговой сталеплавильной печи расчет проводят только для периода расплавления. Расчет материального баланса осуществляют на 100 т (100 кг) шихты либо на общую массу металлозавалки. Для выплавки сплава марки Сталь 70 использована шихта, содержащая 25,18% лом; 18,0% железо горячебрикетированное; 10,74% чугун чушковый передельный. Остальной состав приведен ниже (см. таблицу 1). Таблица 1 – Состав металлозавалки

Химический состав компонентов шихты и стали в конце периода окисления приведены ниже (см. таблицу 2).

Определяем угар примесей (U) в период расплавления как разность между средним содержанием элемента в шихте и в конце периода расплавления:

где

i - выгорающие элементы (C, Si, S, Fe). Определяем угар примесей: C = (3,429-0,7)×27830/100 = 759 кг. Si = (0,249)×27830/100 = 69,3 кг. S = (0,046-0,035)×27830/100 = 3 кг. Fe (в дым) = 695,75 кг. (принимаем 2,5 % от массы шихты) Всего 1527,05 кг. Принимаем, что 30% С окисляется до СО2, а 70% до СО. исходя из этого, находим расход кислорода на окисление примесей и массу образовавшихся оксидов.

где

С®СО2 С®СО Si®SiО2 S®SО2 Fe(в дым)® Fe2О3(в дым)

Расчеты представим в виде таблицы 3, принимая С = 759 кг, Si = 69,3 кг, S= 3 кг (см. угар примесей, рассчитанный выше).

Таблица 3 – Расход кислорода в период плавления

Состав шлака в конце периода расплавления приведен в таблице 4.

Таблица 4 – Состав шлака в конце периода расплавления.

Содержание оксидов железа в шлаке зависит от содержания углерода в металле и определяется с помощью таблицы 5.

Таблица 5 – Зависимость содержания оксидов железа в шлаке от содержания углерода в металле

По практическим данным отношение В соответствии с этим принимаем, что при содержании углерода в стали в конце периода расплавления равном 0,7 %, содержание оксидов железа в шлаке составит 9,41 %, причем FeO будет 7,058 % (доля – 0,75) а Fe Масса шлака без оксидов железа – 2037,5 кг (см. ниже), составляет

где

Масса оксидов железа в шлаке:

Общая масса шлака MgO + CaO = 53,62 + 4,22 = 57,84% Составляем пропорцию и находим общую массу шлака:

57,84% - 1200 кг 100% - x кг x = 2037,5 кг

Масса оксидов железа в шлаке равна 211,64 кг, из которых 52,91 кг Fe2O3 (0,25) и 158,73 кг FeO (0,75). Основность шлака:

где (CaO) –содержание CaO в шлаке, %; (SiO2) – содержание SiO2 в шлаке, %. В = 53,62/18,82 = 2,85. С учетом того, что окислится железа, кг:

до FeO ……… 158,73 кг; поступит железа из металла в шлак (кг): где

112 и 56 – молекулярная масса железа в Fe2O3 и FeOсоответственно; 160 и 72– молекулярная масса Fe2O3 и FeO соответственно. Выход годного с учетом металла, скачиваемым шлаком (кг):

где

Расход кислорода на окисление железа:

Расход кислорода на окисление всех примесей:

Принимаем, что количество кислорода, вносимого воздухом 80 %, техническим кислородом вносится 20 %. Принимая коэффициент усвоения кислорода равным 0,9, определим потребное количество кислорода:

Кислороду, вносимому воздухом, сопутствует азот в количестве:

где 77 и 23 – соответственно массовая доля азота и кислорода в воздухе.

При определении количества выделяющихся газов необходимо учесть образование СО и СО2 (в отношении 70 и 30 %) при горении углерода электродов. Согласно практическим данным, расход электродов на плавку составляет 4 – 7 кг/т, причем приблизительно 60 % расходуется в период расплавления. Согласно экспериментальным данным расход электродов на плавку составляет P эл = 3 – 4 кг/т стали. Принимаем 3,5 кг/т стали. С учетом массы завалки расход электродов 3,5×1,27830 = 97,4 кг. С образованием СО сгорает 0,7Pэл кг С и образуется С образованием СО2 сгорает 0,3Pэл кг С и образуется

Для горения углерода электродов требуется кислорода:

Окисление углерода электродов происходит кислородом, подсасываемым в печь, которому сопутствует азот в количестве:

Таблица 6 – Таблица материального баланса ТКГ

Теперь по расчетам материального баланса и процесса горения газа (ТКГ) можно определить состав и количество

Невязка составляет 0,96% 3 РАСЧЁТ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ ПЕЧИ

Основными геометрическими параметрами ДСП являются: 1. Нм – глубина ванны по зеркалу жидкого металла; 2. Нв – глубина ванны до откосов печи; 3. Нпл – высота плавильного пространства; 4. Dм – диаметр ванны по зеркалу жидкого металла; 5. Dп – диаметр ванны на уровне порога рабочего окна; 6. Dк – внутренний диаметр кожуха печи; 7. Dот – диаметр ванны на уровне откосов. Наиболее распространенной является сфероконическая ванна с углом между образующей и осью конуса, равным 45º. Объем ванны до откосов включает в себя объемы металла V м, шлака V ш и дополнительный V д, т.е. V в = V м + V ш + V д Если плотность жидкого металла

Номинальную ёмкость печи принимаем равным 25 тонн, а Диаметр зеркала жидкого металла определяется из соотношения

где Dм – диаметр зеркала жидкого металла, мм; Vм – объем жидкого металла, м3; с – коэффициент, зависящий от отношения диаметра зеркала металла к глубине ванны по металлу. Обычно коэффициент с определяется по формуле: с = 0,875 + 0,042 × а, где Примем а =4,8; Тогда с = 0,875 + 0,042 × 4,8 = 1,08

Глубина ванны по жидкому металлу:

где

Над жидким металлом в ванне предусмотрено пространство для шлака, объем которого составляет 20% объема металла в небольших печах и 10…17% - в крупных.

Принимаем Высота слоя шлака определяется из выражения

где 0,785 – эмпирический коэффициент;

1000 – переводной коэффициент; Диаметр зеркала шлака:

Уровень порога рабочего окна принимается на уровне шлака или на 20…40 мм выше h ′ = 0…40 мм. Диаметр ванны на уровне порога рабочего окна выбираем с таким расчетом, чтобы уровень порога был на 30 мм выше уровня зеркала шлака

где Уровень откосов рекомендуется принимать на 30…70 мм выше уровня порога рабочего окна во избежание размыва шлаком основания футеровки стен h ² = 30…70 мм. Уровень откосов принимаем на 60 мм выше уровня порога рабочего окна. Диаметр рабочего пространства на уровне откосов

Глубина ванны до уровня откосов печи равна

Тогда диаметр основания шарового сегмента

Для современных дуговых сталеплавильных печей высота плавильного пространства

Высоту плавильного пространства

Выше откосов стены делаются наклонными под углом 15..30º к вертикали. При таком наклоне их можно заправлять. В этом случае также увеличивается стойкость огнеупорной кладки, так как по высоте стен увеличивается расстояние от дуг и уменьшается плотность теплового потока на верхний пояс. Принимаем угол наклона стен 30º. Высота наклонной части стен составляет:

Высота цилиндрической части стен составит

Диаметр стен определяется по формуле

где

Конструкция футеровки кроме внутреннего профиля рабочего пространства определяют материалы и толщину рабочего арматурного и теплоизоляционного слоев кладки, а также форму и размеры кожуха ДСП. Конструкция футеровки ДСП-25 Для кладки рабочего слоя ДСП используем основные огнеупорные материалы.

|

удаление части фосфора с плавлением шихты в завалку рекомендуется давать 2-3% извести.

удаление части фосфора с плавлением шихты в завалку рекомендуется давать 2-3% извести.

, кг;

, кг; - масса металлической части шихты, кг;

- масса металлической части шихты, кг; - содержание примеси в шихте, % по массе;

- содержание примеси в шихте, % по массе; - содержание элемента в стали в конце периода расплавления, % по массе;

- содержание элемента в стали в конце периода расплавления, % по массе; , кг;

, кг; – молекулярная масса элемента;

– молекулярная масса элемента; – молекулярная масса кислорода.

– молекулярная масса кислорода. кг.

кг. кг.

кг. кг.

кг. кг.

кг. кг.

кг. принимается равным 2…4.

принимается равным 2…4. O

O  - 2,353 % (доля – 0,25).

- 2,353 % (доля – 0,25). = 90,59%, а общая масса шлака:

= 90,59%, а общая масса шлака: , кг;

, кг; – масса шлака без оксидов железа (по составу шлака к концу выплавки), кг;

– масса шлака без оксидов железа (по составу шлака к концу выплавки), кг;  – содержание оксидов железа в шлаке, %. Подставляем данные:

– содержание оксидов железа в шлаке, %. Подставляем данные: кг.

кг. , кг;

, кг; кг.

кг. рассчитывается:

рассчитывается: ;

; до Fe2O3 ……… 52,91 кг;

до Fe2O3 ……… 52,91 кг; , кг;

, кг; – масса Fe2O3, кг;

– масса Fe2O3, кг; – масса FeO, кг;

– масса FeO, кг; кг.

кг. ;

; – масса выгоревших примесей за всю плавку, определяется, как сумма выгоревших примесей за период расплавления и окислительный период плавки, кг;

– масса выгоревших примесей за всю плавку, определяется, как сумма выгоревших примесей за период расплавления и окислительный период плавки, кг;  – потери железа на образование оксидов железа в шлаке, кг;

– потери железа на образование оксидов железа в шлаке, кг;  – количество железа, уносимого шлаком, кг (принимаем

– количество железа, уносимого шлаком, кг (принимаем  ).

). кг.

кг. , кг;

, кг; кг.

кг. , кг;

, кг; кг.

кг. , кг;

, кг; кг.

кг. , кг;

, кг; кг.

кг. , кг;

, кг; кг.

кг. , кг CO;

, кг CO;  кг.

кг. , кг CO2;

, кг CO2; кг.

кг. , кг;

, кг; кг.

кг. , кг;

, кг; кг.

кг. выделяющихся газов и составить материальный баланс периода расплавления.

выделяющихся газов и составить материальный баланс периода расплавления. , а емкость печи М, т, то

, а емкость печи М, т, то м3.

м3. , мм;

, мм; . Для большинства печей а = 4,5…5,5, причем меньшие значения характерны для небольшой емкости и технологического процесса, не требующего тщательного рафинирования расплавленного металла в печи. При таких соотношениях с теплотехнологической точки зрения будет обеспечено и сравнительно равномерное облучение поверхности ванны от дуг и кладки печи, и более равномерный прогрев металла в объеме ванны.

. Для большинства печей а = 4,5…5,5, причем меньшие значения характерны для небольшой емкости и технологического процесса, не требующего тщательного рафинирования расплавленного металла в печи. При таких соотношениях с теплотехнологической точки зрения будет обеспечено и сравнительно равномерное облучение поверхности ванны от дуг и кладки печи, и более равномерный прогрев металла в объеме ванны. мм = 3,3227 м.

мм = 3,3227 м. , мм;

, мм; - глубина ванны жидкого металла;

- глубина ванны жидкого металла; м.

м. м.

м. , м3;

, м3; м3.

м3. мм = 0,076 м.

мм = 0,076 м. м.

м. м.

м. – расстояние от зеркала шлака до уровня порога рабочего окна.

– расстояние от зеркала шлака до уровня порога рабочего окна. м.

м. , м;

, м; м.

м. , м;

, м; м.

м. находится из выражения

находится из выражения , м;

, м; м.

м. принимается в пределах, приведенных в таблице 8.

принимается в пределах, приведенных в таблице 8. от

от

от уровня откосов до верха стены, принимаем равной на основании таблице 8.

от уровня откосов до верха стены, принимаем равной на основании таблице 8. , м;

, м; м.

м. , м;

, м; м.

м. , м;

, м; м.

м. , м;

, м; – угол наклона стен по вертикали.

– угол наклона стен по вертикали. м.

м.