Технологические схемы и комплектация оборудования по производству щебня, песка и гравия

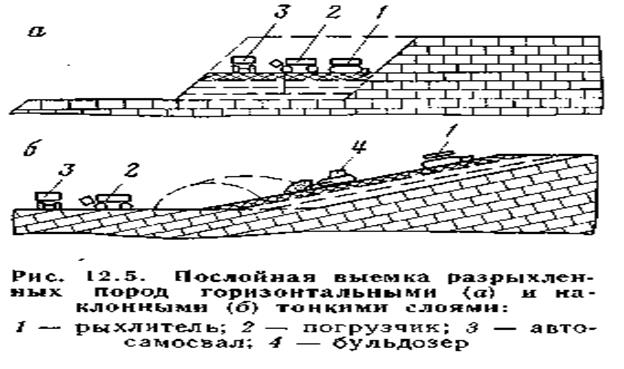

Технологические схемы и структуры комплексной механизации на предприятиях по производству щебня, песка и гравия включают оборудование всего технологического потока от забоев до складов готовой продукции, а также для производства вскрышных и вспомогательных работ. Выбор структур комплексной механизации и формирование их по типам оборудования осуществляются в соответствии с ранее изложенными принципами на основе оценки запасов месторождения, физико-технических свойств вскрышных пород и полезного ископаемого, структуры залежи, рельефа поверхности, возможных масштабов добычи и требований к качеству продукции. На карьерах малой мощности и при небольших запасах структуры комплексной механизации формируются из легкого, маневренного и малогабаритного горного и транспортного оборудования и передвижных дробильно-сортировочных установок. На буровых работах используются легкие станки пневмоударного бурения (БМК-4, СБМК-5 и т. д.), на выемочно-погрузочных и транспортных работах — экскаваторы с ковшом емкостью до 2-3 м3, автосамосвалы грузоподъемностью 7; 12 и 27 т, одноковшовые погрузчики, скреперы и бульдозеры. На песчано-гравийных и щебеночных карьерах производственной мощностью от 10 до 200 тыс. м3 готового продукта в год для производства щебня и сортированного гравия различных фракций используются передвижные дробильно-сортировочные установки. При больших запасах (10-25 млн. м3) месторождения разрабатываются карьерами средней мощности. Буровое, выемочное и транспортное оборудование формируется на основе утвержденной производительности, а переработка полезного ископаемого производится в стационарных дробильно-сортировочных цехах. Крупные горно-обогатительные комбинаты оснащаются оборудованием тяжелого типа: шарошечными буровыми станками; навесными рыхлителями на мощных тягачах; мощными карьерными и вскрышными мехлопатами и драглайнами или одноковшовыми погрузчиками; железнодорожным, конвейерным, автомобильным или комбинированным транспортом. Сырье перерабатывается на крупных стационарных дробильно-обогатительных фабриках. На технологию выемки и переработки сырья при производстве щебня значительно влияет технология буровзрывных работ. Последняя определяет параметры и кусковатость развала и влияет на выход некондиционной мелочи во взорванной породе и на связанные с этим потери. На практике при взрыве карбонатного пласта происходит переизмельчение и перемешивание пород продуктивных слоев высокой прочности со слабыми и глинистыми прослоями, в результате чего отходы на крупных действующих щебеночных карьерах достигают 50 % и более. Для снижения объема отходов и увеличения выпуска щебня высокой прочности применяется рыхление карбонатных пород тонкими выемочными слоями с помощью навесных тракторных рыхлителей (рис. 12.4), позволяющее послойно отрабатывать разрыхленные породы с одноковшовыми погрузчиками. Современные мощные рыхлители позволяют эффективно рыхлить трещиноватые породы, имеющие предел прочности на сжатие до (6-8)∙107 Па. Используя для предварительного ослабления массива взрывы на встряхивание, можно применять механическое рыхление пород, имеющих σсж > 1,2·108 Па. В зависимости от угла падения пластов породной толщи сложно-структурные месторождения строительных горных пород целесообразно разрабатывать горизонтальными или наклонными тонкими слоями (рис. 12.5).

Послойная выемка и механическое рыхление позволяют повысить сортность щебня и увеличить его выход. При этом резко уменьшается кусковатость разрушенной породы, что в некоторых случаях позволяет отказаться от крупного дробления в цехах переработки. Для производства добычных работ на большинстве песчано-гравийных карьеров применяются одноковшовые экскаваторы и автосамосвалы. Включения валунов в полезной толще песчано-гравийных месторождений исключают возможность применения техники непрерывного действия, в том числе и средств гидромеханизации. Песчано-гравийная масса транспортируется в цеха переработки: значительные (до 50 %) объемы отсортированного песка (отходы) направляются в отвал. Для сокращения затрат на транспортирование отходов песка в отвал сортировку песчано-гравийной массы целесообразно производить на грохотах, устанавливаемых непосредственно в карьере. В этом случае отходы складируются во внутренние отвалы. Поступающее из карьера полезное ископаемое разгружается в приемный бункер, откуда питателем непрерывно и равными порциями поступает в первичную дробилку или на сортировку. Узел первой стадии дробления размещается в карьере при комбинированном, например, автомобильно-конвейерном транспорте. В этих случаях он может быть передвижным или полустационарным. Подача полезного ископаемого непосредственно на первичную головную дробилку характерна для карьеров, разрабатывающих прочные однородные изверженные и метаморфические породы (σсж>8∙107 Па) или осадочные породы (σсж сж>5·107 Па), загрязненные легкопромывистой глиной и песком (до 4-6 %) при содержании слабых разностей до 12 %. На предприятиях, разрабатывающих сложноструктурные карбонатные месторождения, узел крупного дробления может включать предварительную и подготовительную операции грохочения. Между операциями грохочения целесообразно осуществлять операцию выделения глинистых примесей. Выбор дробилки крупного дробления производится по размеру ее приемной щели, обеспечивающей прием и пропуск максимальных кусков полезного ископаемого, поступающих из карьера. Размеры загрузочных отверстий серийно выпускаемых щековых дробилок позволяют принимать куски породы размером от 200 до 1200 мм. Породы прочностью до (3-3,5)·108 Па на первой стадии дробления проходят через щековые дробилки. В узле вторичного дробления целесообразнее установка конусных дробилок среднего дробления, обеспечивающих в отличие от щековых дробилок непрерывность операций дробления и разгрузки. Характер разрабатываемых в карьере пород влияет на выбор дробилок второй и последующих стадий дробления. Конусные дробилки выпускаются для крупного, среднего и мелкого дробления. На предприятиях нерудной промышленности на второй стадии дробления наиболее распространены конусные дробилки среднего дробления типа КОД. Неабразивные карбонатные породы (σсж < 1,2∙108 Па) дробятся роторными или молотковыми дробилками. Менее прочные породы с загрязняющими примесями дробятся молотковыми или валковыми дробилками. Третья и последующие стадии дробления (для получения мелких заполнителей для бетона) могут осуществляться с использованием конусных дробилок мелкого дробления типа КМД. Для грохочения используются колосниковые, плоские, валковые и барабанные грохоты. В процессе переработки применяются три стадии грохочения: предварительная, промежуточная и окончательная. Для получения продукции высокого качества на предприятиях нерудной промышленности широко распространен наиболее простой метод очистки щебня, гравия и песка от глинистых, пылеватых или илистых частиц с помощью промывки. Промывке подвергаются и прочные изверженные, метаморфические и осадочные породы без включений глины, идущие на производство высококачественных заполнителей для бетона. В зависимости от материала и крупности промываемых фракций, наличия и свойств загрязняющих примесей и других факторов для промывки используются корытные мойки, барабанные грохоты, сепараторы, вибромойки, классификаторы, пескомойки и т. д. В перспективе при разработке строительных горных пород с большим содержанием глины предполагается применять современные методы обогащения, используемые в угольной и рудной промышленности, например, обогащение в тяжелых средах, акустические методы и др. Производство щебня, песка и гравия заканчивается складированием и отгрузкой готовой продукции. Склады, используемые для хранения готовой продукции, делятся на расходные и резервные, открытого и закрытого типов. Закрытые склады бункерного и полубункерного типов рекомендуется устраивать, особенно, при повышенных требованиях к качеству готовой продукции. При выборе типа склада учитывают его необходимую вместимость, режим работы предприятия, характер готовой продукции, климатические условия и другие факторы. Отгрузка готовой продукции на современных складах производится экскаваторами, погрузчиками и конвейерами.

|