Резцовые вставки).

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова.-М.:Машиностроение, 1986 2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972 3. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту.-М.:Машиностроение,1990 4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

1. Запись исходных данных. 2. Выбрать материал корпуса резца. Рекомендуется применять конструкционные углеродистые и легированные стали, марок: Сталь 40Х ГОСТ 4543-71 Сталь 40,45,50 ГОСТ 1050-88 3. Габаритные размеры резцов. Стержень изготавливают круглого сечения диаметром Ǿ6…20мм. В стержне фрезеруют врезной паз, куда устанавливают ограненный алмаз и запаивают серебряным припоем. 4. Определение геометрических параметров режущей части резцов с напаянным алмазом.

Таблица 3 – Геометрические параметры режущей части резцов

5. Выбор формы пластин. Форма режущей части резцов с напайными или клееными пластинами зависит от назначения резца. Размеры и назначение пластин из быстрорежущих сталей оговорены в ГОСТ 2379-77', а из твердого сплава — в ГОСТ 25393-82. При этом пластины из быстрорежущих сталей имеют упрощенную форму, а твердосплавные близки к форме заточенной режущей части, в ходе их изготовления сформированы углы резания. Пластины характеризуются длиной I, шириной b и толщиной S. Длина определяет длину режущей кромки и зависит от глубины резания и главного угла в плане:

Ширина b определяет количество переточек по задней поверхности и площадь опоры пластины. Толщина S влияет на прочность пластины и количество переточек по передней поверхности. Обычно она выбирается в зависимости от высоты корпуса: S = (0,18...0,25)Н Н – высота державки резца, мм Ширина пластины b = (1,2...2,8)S. Следует иметь в виду, что наиболее целесообразное расположение пластины — вдоль задней поверхности или под некоторым острым углом к ней. В этом случае увеличиваются предельно допустимые подачи, количество переточек, снижается вероятность поломки пластины.

Для закрепления пластин, в корпусе выполняют гнезда. Их форма соответствует форме пластины, а размеры зависят от ее размеров. Для напайных пластин, врезаемых на полную глубину, равную толщине пластины:

Где b1-- ширина гнезда в направлении угла врезки пластины в корпус

Глубина гнезда под пластину S при S = 4 мм и 0,5S при 4...7 мм. Для снижения напряжений при пайке высота контакта пластины со стенкой гнезда не должна превышать (0,25...0,3)S, что достигается образованием уступа по задней стенке. При механическом креплении пластины глубина гнезда равна сумме толщин опорной и режущей пластин, размеры гнезда должны

6. Выполнить рабочий чертеж спроектированного инструмента. На чертеже спроектированного РИ, необходимо указать технические требования:

o Материал державки резца - сталь...ГОСТ... Твердость …. o Пластина алмазная … формы. Твердость…. o Материал припоя - серебро. o Основные размеры резца должны соответствовать ГОСТ …. o Общие допуски по ГОСТ 30839.1-2002.: H12., h12, o Расчет и конструирование сверл,

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986, 2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972. 3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. -М.: Машиностроение, 1990, 4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

АЛГОРИТМ РЕШЕНИЯ ЗАДАЧИ. 1. Исходные данные для проектирования. 2. Определение типа сверла, и основных размеров. 2.1. Материал режущей части сверла. Таблица 2..3 [1, с.115..118]. 2.2. Выбор типа сверла [1, с.137..142]. 2.3. Выбор основных размеров сверла. -спиральное с цилиндрическим хвостом. Таблица 41 [1, с.142]. -спиральное с коническим хвостовиком, Таблица 42 [1, с.146]. 3. Определение режимов резания. 3.1. Определение подачи So и уточнение Sд по паспорту. Карта С – 3 [2, с.111…115] 3.2. Определение скорости главного движения резания Vp и уточнение по принятому числу оборотов Карта С-4 [2, с.115..123].

4. Определение частоты вращения шпинделя:

5. Корректировка частоты вращения шпинделя по паспорту станка. 6. Уточнение скорости резания по принятой частоте вращения шпинделя. 7. Определение осевой составляющей силы резания. Карта С-5 [2, с.124..126]

8. Определение крутящего момента при сверлении:

-при рассверливании:

Значение См, х, у, q, Таблица 32 [1,с.281].

9. Определение конуса Морзе хвостовика. ! обязательно схема сил рис.49 [3, с.191], действующих на конический хвостовик сверла. 9.1. Определить момент трения между хвостовиком и втулкой с учетом возможных наихудших условий обработки - при работе затупившимся сверлом.

Мкр - определен в П.8.

sin

Ро- смотри П.7. Dcp. - средний диаметр конуса хвостовика

Выбрать по ГОСТ 25557-82 ближайший конус Морзе. Таблица 62 [3, с.189]. 9.2. Основные конструктивные размеры. Параметры принятого конуса Морзе выписать из Таблицы 62 [3, c.189]. Центровое отверстие и его размеры и форма по ГОСТ 14034-74. 10. Определение геометрических и конструктивных размеров сверла. Таблица 43..45 [ 1, с.150]. Выбор формы заточки сверла. Таблица 43 [1, с.151].

Таблица 4 - Выбор геометрических параметров сверла Таблица 6.1 [4, с.193]

Задний угол и угол наклона винтовой канавки зависят от диаметра сверла и могут быть найдены, как:

10.1. Другие конструктивные элементы. Таблица 42 [1,с.146]. 10.2. Определение шага винтовой канавки

10.3. Определение толщины сердцевины сверла.

Таблица 5 – Определение толщины сердцевины сверла

У переднего конца сверла толщина сердцевины принимается dc= 0,14 D По направлению к хвостику утолщение сердцевины принимается 0,4..1,8 мм на 100мм длины рабочей части сверла. Рисунок 50 (б) [3, с.196].

11. Определение обратной конусности сверла. -на 100 мм. рабочей части обратная конусность должна составлять:

12. Определение ширины ленточки и высоты затылования на «спинке». Таблица 63 [З, с.194]. 13. Ширина пера.

14. Геометрические элементы профиля фрезы для фрезерования канавки сверла.

Если

Если

Меньший радиус профиля Rk=Ck где Rk=0,I91 Ширина профиля B=Ro + Rk 15. По найденным размерам строим профиль канавочной фрезы. Рисунок 49 [3, с.195]

17. Выполнение рабочего чертежа сконструированного сверла. [3, с.196..197]. Рабочий чертеж должен иметь 3 проекции, винтовые линии заменить прямыми линиями. Чертить отдельно в большем масштабе: форму заточки сверла с геометрическими параметрами режущих кромок; центровое отверстие; профиль канавочной фрезы. На рабочем чертеже инструмента указать отклонения: на угол

. КОНСТРУИРОВАНИЕ ЗЕНКЕРОВ.

Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986, 2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972. 3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. -М.: Машиностроение, 1990, 4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

1.Исходные данные для проектирования. 2. Определение типа зенкера для обработки данного отверстия. Таблица 47 [1, с.153], 3. Определить конструктивные и геометрические параметры рабочей части зенкера. 3.1. Геометрические параметры. Таблица 48[3, с.154..155], [4.с.205]. задний угол угол наклона винтовой канавки передний угол γ определим по таблице 6. (Таблица 6.6 [4, с.205])

Таблица 6 – Передние углы зенкеров

шаг винтовой канавки

главный угол в плане угол в плане переходной кромки φ1. Угол наклона главной режущей кромки λ принимают равным 5..100. для твердосплавных зенкеров рекомендуется λ = 12…150. обратная конусность на длине пластины из ТС принимаем =0,05 мм. 3.2.Конструктивные параметры, Таблица 47 [1, с.155]. При выборе размеров цельных зенкеров: -наименьшая длина рабочей части у хвостовых цельных зенкеров:

где lз - глубина зенкерования;

-длина шейки:

При наличии у обрабатываемой заготовки выступающих частей или при высокой кондукторной втулке длина шейки может быть увеличена. Длина шейки принимает меньше диаметра зенкера на 0,5-2 мм; Dш=D-(0,5...2),мм Размеры конуса хвостовика (Морзе) принимают по ГОСТ 25557-82 и расчет ведут аналогично расчету конуса Морзе для сверла. Таблица 62 [3, с.189]. Крепление зенкеров осуществляют на конической оправке с конусностью 1:30. Общую длину оправки выбирают в зависимости от конкретных условий обработки. Размер конического отверстия или шпоночного паза для торцовой шпонки выбирают по ГОСТ 9472-83. 3.2.1. Параметры профиля и винтовых канавок зенкера, Таблица 62 [3, с.202].

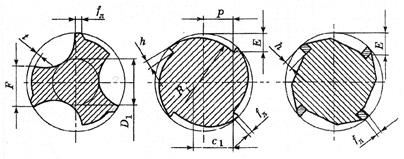

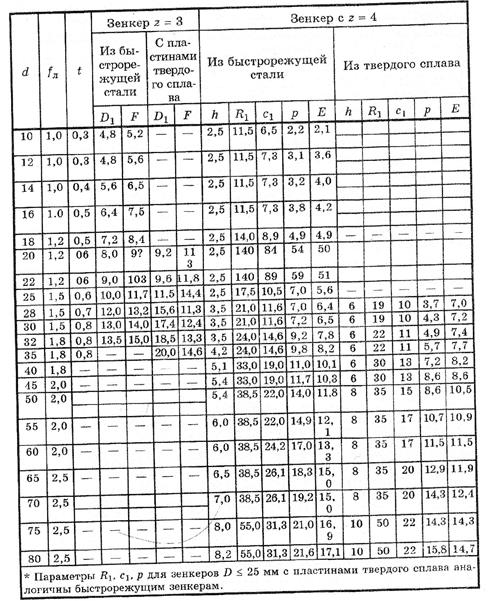

Рисунок 2 – Профили поперечного сечения зенкеров.

Таблица 7 – Параметры профиля винтовых канавок зенкера в нормальном сечении

4.1. Выбор материала корпуса зенкера. Принимаем сталь 40Х ГОСТ 4543-73. Твердость 42..45HRCэ.

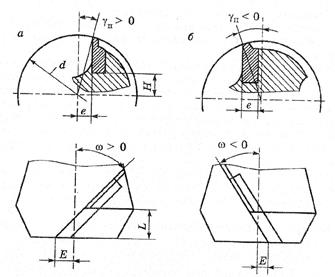

5. Для зенкеров, оснащенных твердым сплавом, необходимо определять положение гнезда под пластину. С целью использования корпусов зенкеров для обработки различных материалов расположение пазов под ножи рассчитывается таким образом, чтобы геометрия режущей части наилучшим образом удовлетворяла условиям обработки. В этом случае оптимальную геометрию обеспечивают заточкой зуба по передней поверхности. Положение паза определяется продольным и поперечным передними углами В этом случае

где γп — главный передний угол, λ — угол наклона главной режущей кромки. С небольшой погрешностью можно принять

Рисунок 3 – Схема расчета смещения паза под нож в корпусе сборного зенкера.

где Положение паза зависит от знаков углов γп и ω. Расстояние от оси зенкера до дна паза под пластинку:

Где d – диаметр зенкера; b – ширина пластинки р=0,1…0,2 мм – припуск на шлифование инструмента по диаметру.

6. Выполнение рабочего чертежа зенкера с указанием технических требований. Рисунок 53 [З.с.206]. o Материал режущей части зенкера – твердый сплав…. Твердость 63..72 HRCэ. (быстрорежущая сталь… по ГОСТ 19265 – 73. Твердость 62..65 HRCэ.) o Материал корпуса зенкера - сталь 40Х ГОСТ 4543-73. Твердость 42..45HRCэ. o Материал припоя – латунь Л68 или другой марки по ГОСТ 15527-70. o Общие допуски по ГОСТ 30893.1 – 2002: H12; h12;.

КОНСТРУИРОВАНИЕ РАЗВЕРТОК. Литература: 1. Справочник технолога-машиностроителя. Т.2./Под ред. А.Г.Косиловой и Р.К.Мещерякова. - М.: Машиностроение, 1986, 2. Режимы резания металлов. Справочник./Под ред. Ю.В.Барановского.-М.:Машиностроение,1972. 3. Нефедов Н.А., Осипов К.А. Сборник задач по резанию металлов и режущему инструменту. -М.: Машиностроение, 1990, 4. Фельдштейн Е.Э. Режущий инструмент. Курсовое и дипломное проектирование. – Мн.: ДизайнПРО, 2002.

1.Исходные данные для проектирования. 2. Выбор типа конструкции развертки, Таблица 49 [1, с.156]. 2.1. Выбор материала режущей части. Таблица 2..3 [1,с. 115..118]. Твердость 61...65 HRСэ; 2.2. Выбор материала для изготовления корпуса развертки: инструментальные стали У10А, У12А. легированная сталь 9ХС. быстро режущая сталь Р6М5, Р18. 2.3. Хвостовая часть сварных разверток выполнена из стали 45 ГОСТ 1050-88. Твердость 32..46,5 HRСэ. 2.4. Корпуса разверток и ножей к ним - сталь У7, 9ХС, 40Х. Твердость 32..46,6HRCэ. 4. Форму пластин из ТС выбирают по ГОСТ 2209-82. Для сквозных отверстии, развертки снабжают пластинками формы 26 или по ГОСТ 25425-82. 5. Определение допусков диаметра рабочей части цилиндрических разверток. • ОБЯЗАТЕЛЬНО выполнить схему расчета полей допусков и диаметров развертки. Рисунок 56 [З, с.212]. 5.1.max диаметр развертки должен быть равен max диаметру: Doтв.-0,15 IT

5.2.min диаметр развертки должен быть равен max диаметру.

Значения 0,15 IT и 0,35 IT округляют в сторону больших значений на 0,001мм. 5.3. Предельное отклонение номинального диаметра развертки для требуемого поля допуска отверстия находят в ниже приведенной последовательности. Пример: Расчет Dmax, Dmin. развертки для обработки отверстия Ø 20Н7 по ГОСТ25347- 82: Минимальный диаметр отверстия Dmin.oтв=20 мм. Максимальный диаметр отверстия Dмах.отв=2 0,021 мм. Допуск диаметра отверстия, соответствует заданному квалитету Н7=0,021 мм. Dmin.=20 мм. Dmax=20,021 мм.

Максимальный диаметр развертки:

Минимальный диаметр развертки:

5.4. Предельные отклонения диаметров для наиболее часто применяемых полей допусков отверстий. Таблица 77 [3, c.213]. 6. Определение геометрических элементов лезвия разверток [1, с.157..160], [4, c.212]. передний угол задний угол угол в плане угловой шаг зубьев На калибрующей части выполняют фаску f = 0,05…0,25 мм.

Рисунок 4 – Конструктивные элементы развертки.

Длина рабочей части хвостовых машинных разверток насадных

Общая длина развертки

В месте сопряжения заборной части развертки и ее калибрующейся части создается плавный переход под углом:

Обратная конусность на длине рабочей части принимается 0,04..0,06 мм. При закреплении разверток в качающемся патроне 0,06...0,1 мм. d2 - диаметр заборной части, мм;

t - припуск под развертывание на сторону. При развертывании отверстий с большим припуском на сторону (до 1 мм) используют развертки с кольцевой заточкой (рисунок 4 б). в этом случае заборный и обратный конусы отсутствуют. Рабочая часть состоит из направляющей фаски (2..3)×450, двух кольцевых поясков длиной (2..3) мм и калибрующего участка. Диаметры поясков равны соответственно 7. Число зубьев развертки:

для всех остальных:

Рекомендуется число зубьев принимать четным. 8. Основные размеры профиля канавок, Таблица 79 [3, с.216], эскиз обязательно. Информацию свести в таблицу:

Канавки обычно делают прямыми. При проектировании разверток со вставными ножами расстояние от оси корпуса до дна паза определяется, как для составных зенкеров. Для хвостовых разверток размеры конуса хвостовика (Морзе) принимают по ГОСТ 25557-82 и расчет ведут аналогично расчету конуса Морзе для сверла. Таблица 62 [3, с.189].

11.Размеры и диаметры хвостовиков ручных разверток по ГОСТ 9523-84. конусность отверстия 1:30 диаметр отверстия d ширина паза b глубина паза l радиус паза R=l..l,7 мм. допуск смещения оси паза – не более 0,1 мм. угол наклона конического отверстия допуск на угол уклона 13. Выполнение рабочего чертежа развертки с указанием технических требований. Рисунок 58 [3, с.220].

|

– длина гнезда, мм;

– длина гнезда, мм;

— задний угол корпуса в направлении угла

— задний угол корпуса в направлении угла  — задний угол корпуса в направлении

— задний угол корпуса в направлении

.

.

=0,096 - коэффициент трения стали по стали.

=0,096 - коэффициент трения стали по стали. =0,02168

=0,02168 --отклонение угла конуса.

--отклонение угла конуса. - угол конусности хвостовика.

- угол конусности хвостовика.

, тогда Сф=1.

, тогда Сф=1.

, то Сr=1

, то Сr=1

D;

D;

D

D

- ±20;

- ±20; - ±50;

- ±50;

--длина заборной части зенкера:

--длина заборной части зенкера:

,

,  и углом врезания пластины

и углом врезания пластины

,

,

- цилиндрический участок машинных разверток вместе с заборным конусом

- цилиндрический участок машинных разверток вместе с заборным конусом

- длина шейки, мм

- длина шейки, мм - длина хвостовика, мм

- длина хвостовика, мм

,

,  с допуском 0,03.

с допуском 0,03.

;

; =1'15 ".

=1'15 ".