Основные параметры сварки

При сварке термопластов основными параметрами являются температура и расход теплоносителя, диаметр присадочного материала и угол его наклона при укладке в разделку кромок, давление, прикладываемое к прутку, и угол наклона горелки к плоскости свариваемого материала. Скорость сварки и расстояние между срезом сопла и свариваемыми кромками, являющиеся параметрами режима сварки, обычно не регламентируют и устанавливают сварщики в зависимости от формы разделки кромок, положения шва в пространстве, диаметра присадочного прутка, длины сварного шва и других факторов.

Температуру теплоносителя устанавливают в зависимости от вида термопластичного материала на 50— 100° С выше температуры его вязкотекучего состояния (табл. 8). Диапазон сварочных температур пластифицированного поливинилхлорида шире от начала размягчения до начала деструкции по сравнению с диапазоном жесткого поливинилхлорида. Кристаллические полимеры сваривают в узком интервале температур. При температуре теплоносителя ниже температуры текучести или плавления полимера нельзя получить качественный сварной шов, так как присадочный пруток и основной материал не прогреваются до нужной температуры. При правильно выбранной температуре сварки в процессе укладки прутка перед ним образуется наплыв того же цвета, что и пруток. Температуру теплоносителя в электрических горелках регулируют изменением его расхода, в газовых горелках косвенного действия она зависит от мощности подогревающего пламени, в горелках прямого действия — от расхода вихреобразующего воздуха. Сварочную температуру теплоносителя контролируют термопарой; опытные сварщики определяют ее окраской в коричневый цвет бумаги, картона или деревянной палочки по истечении 5—7 с после внесения их в зону струи нагретого газа на расстоянии 5 мм от среза сопла. Такое измерение неточно из-за влияния окружающей среды. Целесообразнее температуру газа измерять у выхода его из сопла горелки. Расход теплоносителя выбирают в зависимости от диаметра сопла, формы и сечения присадочного материала, толщины свариваемых кромок, температуры окружающего воздуха, тепловой мощности источника нагрева и других трудно учитываемых факторов. При малых расходах теплоносителя снижается производительность сварки, получаются непровары и ухудшаются условия труда сварщика. В горелках прямого действия это сказывается и на повышении температуры нагрева корпуса. Оптимальный расход газа для горелок косвенного действия и с электрическим нагревом составляет 1 — 2 м3/ч, для горелок прямого действия—1,0—3,5 м3/ч. При значительном увеличении расхода теплоносителя скорость сварки вначале увеличивается, а затем практически не изменяется, что приводит к перерасходу газа и электроэнергии. Расход горючего газа контролируют поплавковым ротаметром типа PC—3 или при наличии калиброванной дюзы по его давлению на входе в горелку. Диаметр канала дюзы рассчитывают по формуле адиабатического истечения:

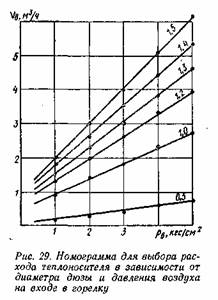

Для выбора на практике расхода теплоносителя в зависимости от диаметра дюзы и давления воздуха на входе в горелку можно использовать номограмму, приведенную на рис. 29: по оси абсцисс отложены давления воздуха, по оси ординат — его расход. Цифры на номограмме соответствуют диаметрам (мм) дюзы. Присадочный материал. Правильность выбора присадочного материала, его диаметра или формы сечения присадочного прутка основные технологические параметры, определяющие качество сварки и производительность труда. Состав материала присадочного прутка обычно тот же, что и состав основного свариваемого материала. Лучшее качество сварного соединения получают при применении прутка с пластификаторами.

Например, при сварке полиэтилена прутком из полиэтилена с добавлением 5—10% полиизобутилена уменьшается температура начала размягчения присадочного материала и увеличивается его текучесть в размягченном состоянии. Такой пруток при укладке его в шов пластифицирует материал и предупреждает его растрескивание. При сварке поливинилхлорида хорошо зарекомендовали себя прутки из пластифицированного поливинилхлорида, полученные эструзией. Непластифицированньте прутки применяют при сварке деталей, работающих в агрессивных средах и при повышенной температуре. Под действием агрессивных сред пластификатор постепенно разрушается или выкрашивается, а механическая прочность и плотность сварного шва уменьшаются. Жесткий поливинилхлорид сваривают прутками из поливинилхлорида с добавлением 10% пластификатора. Сварку полиметилметакрилата выполняют прутками из поливинилхлорида. Это связано с тем, что полиметилме-такрилат имеет низкую температуру деструкции и при температуре вязкотекучего состояния начинает разлагаться с выделением газообразных продуктов. Для получения прозрачных сварных швов используют прутки из пластифицированных прозрачных составов, поливинилхлорида. Сваривают при температуре сварки поливинилхлорида. Прутки для сварки выпускают диаметром 2—6 мм с допуском по диаметру ±0,5 мм, а также спаренные прутки в виде ленты размером 2x3 мм. Диаметр присадочного прутка зависит от, толщины свариваемого материала, геометрии сварного шва, условий отвода теплоты в шов и требуемой прочности сварного соединения. Шов, выполненный из меньшего количества прутков большего диаметра, более прочен, чем шов, полученный из большего количества прутков меньшего диаметра, так как в этом случае увеличивается контактирующая поверхность и уменьшается вероятность появления плохо сцепленных участков. Применение прутков диаметром более 8 мм ограничено, так как они за время сварки не прогреваются равномерно на всю толщину и в них появляются внутренние напряжения. При нагревании сварного шва в процессе эксплуатации изделия происходит усадка непрогретых частей прутков и образование трещин в шве между прутками. Обработка поверхностей прутков наждачной бумагой или циклевкой перед сваркой повышает прочность сварных швов.

Положение сварочного прутка и швов в пространстве зависит от конфигурации и габаритных размеров изделия, формы шва и других факторов. Различают нижние, вертикальные, потолочные и горизонтальные швы. Нижние швы располагают на горизонтальной или наклонной плоскости под углом наклона до 60° по отношению к горизонтали, вертикальные — под углом 60—120°, потолочные — под углом 120—180°, горизонтальные — на вертикальных плоскостях. Для получения плотного и ровного шва при сварке сварочный пруток и мундштук горелки должны быть расположены в строго заданном положении. Присадочный материал укладывают в шов под углом наклона, равным 90° (рис. 30, а). При угле наклона меньше 90° пруток разогревается быстрее основного материала и на участке большей длины. Расход прутка при укладке в шов увеличивается в результате его осадки; при этом в шве возникают внутренние напряжения из-за продольного сжатия, и пруток изгибается с образованием на его поверхности волны. Механическая прочность сцепления прутка с кромками свариваемого материала уменьшается и его легко можно отделить от поверхности сварного шва. При этом значительно уменьшается скорость сварки. При угле наклона больше 90° (рис. 30, б) усилие, действующее на пруток, состоит из двух составляющих: горизонтальной и вертикальной. Под действием горизонтального усилия пруток, уложенный в шов, удлиняется, вследствие чего при охлаждении он может разорваться. Максимальное натяжение прутка должно быть не более 20%, оно не оказывает большого влияния на прочность сварного соединения. Натяжение прутка, превышающее 20%, значительно снижает прочность соединения. Поверхности мест разрыва прутка, вызванного напряжениями натяжения, гладкие. Для получения сварочного соединения высокого качества конец прутка в начале шва нагревают, отгибают под прямым углом и охлаждают на воздухе. Перед началом сварки пруток устанавливают на расстоянии 10—15 мм от шва. Угол наклона продольной оси мундштука горелки к плоскости свариваемого изделия, который должен быть равен 60е, в процессе сварки уменьшают до 45°. Диаметр отверстия сопла наконечника. Горелка ГГП-1-66 не имеет сменных мундштуков. Диаметр струи теплоносителя в ней регулируют изменением расхода газов. В горелках косвенного и электрического действия диаметр сопла наконечника зависит от толщины свариваемого материала, диаметра сварочного прутка и формы разделки кромок. Диаметр отверстия наконечника при сварке листов толщиной 3—5 мм равен 3 мм и 3—5 мм для листов толщиной 10—20 мм. Диаметр отверстия наконечника горелки должен быть равен диаметру сварочного прутка. Если диаметр отверстия меньше диаметра прутка, достигнуть равномерного прогрева прутка затруднительно.

Движение горелки. Для получения сварного соединения высокого качества скорости разогрева свариваемых кромок и присадочного материала должны быть одинаковыми. Для этого струя теплоносителя в течение большего времени должна быть направлена на основной материал, масса которого больше чем масса присадочного прутка. Манипулируя горелкой то влево, то вправо, направляют поток то на присадочный материал, то на основной. Опытные сварщики используют и другие движения в зависимости от формы шва и расположения его в пространстве, например по треугольнику при сварке угловых швов. Давление на присадочный материал. Присадочный пруток, укладываемый в шов, и свариваемые кромки нагревают до пластического состояния, что позволяет легким нажатием вдавливать пруток в шов. При этом пруток удлиняется. Для предотвращения чрезмерного удлинения усилие нажатия на пруток должно быть небольшим и приниматься в зависимости от его диаметра:

Усилие, оказываемое на присадочный пруток при укладке его в шов, зависит от молекулярного и структурного строений полимера. Так, для кристаллических полимеров с большой молекулярной массой, которые переходят в вязкотекучее состояние при температуре, превышающей температуру плавления полиэтилена ВП, полипропилена и др., усилие на присадочный пруток должно быть больше, чем усилие при сварке кристаллических полимеров с меньшей молекулярной массой, например полиэтилена НП. При сварке аморфных полимеров (поливинилхлорида и др.) усилие на пруток должно быть больше, чем усилие при сварке кристаллических полимеров. Мягкий пластифицированный пруток не выдерживает осевого давления, оказываемого сварщиком при вдавливании его в шов; к основному материалу его прижимают роликом. Укладка сварочного прутка. Под действием струи теплоносителя кромки свариваемого соединения из термопластического материала и присадочный пруток нагревают до сварочной температуры за очень небольшой промежуток времени. При продолжительном нагреве кромки свариваемого материала могут легко подгореть.

Термопластический материал толщиной 1—2 мм сваривают за один проход. Швы на изделиях толщиной более мм выполнить за один проход нельзя. Шов заполняют последовательной приваркой отдельных валиков сварочного прутка. При этом особое внимание обращают на приварку первого валика в основании корня шва, применяя присадочный пруток, диаметр которого меньше чем диаметры прутков, которыми затем заполняют весь шов. При зазоре стыкового соединения, равном 1 мм, корень разделки заваривают прутками диаметром 2 и мм. При сварке V- и Х-образных стыковых соединений на первый уложенный пруток наваривают два других большего диаметра, затем на них наваривают три последующих, и так до полного заполнения разделки. На рис. 31 приведена примерная схема последовательной укладки сварочных прутков при заполнении V-и Х-образных соединений. Сваривают с небольшими интервалами между наложением отдельных валиков, при этом каждый последующий валик накладывают на неуспевший еще остыть предыдущий. Присадочные прутки укладывают только в продольном направлении и в строго определенной последовательности в зависимости от типа разделки кромок шва. Такая технология исключает появление трещин в швах при сварке изделий большой толщины и в узлах большой жесткости. Для стыковых, кольцевых и замкнутых швов на трубах со стенками толщиной 10—20 мм с V-образной разделкой кромок, чтобы избежать появления в швах трещин, применяют многопроходную сварку, обеспечивающую надежное сцепление прутков между собой и с основным материалом. Однако такое сварное соединение чувствительно к ударам, толчкам, изгибу и другим нагрузкам, так как валик к вершине угла разделки накладывают без подкладки. Рекомендуется усиливать шов горячей напрессовкой муфты, которую изготовляют из обрезка трубы и развальцовкой в горячем виде напрессовывают на выполненный сварной шов (рис. 32).

Многослойная сварка с большими интервалами между наложением отдельных валиков обеспечивает полное остывание сварного шва и основного материала и получение малой зоны термического влияния. Подварочный валик в корне V-образного соединения выполняют после разделки корня с противоположной стороны стыка специальным механическим резаком со скругленным торцом (рис. 33). При остром торце канавку заваривать трудно, а иногда и невозможно. Валик, укладываемый за один проход, повышает прочность и работоспособность сварного изделия. Длина прутка равна длине сварного шва; по окончании сварки пруток срезают ножом на расстоянии от края шва 5—8 мм. Следует избегать надставки прутков в сварном соединении.

Иногда при выполнении длинных сварных швов прибегают к наращиванию прутка (рис. 34) за счет косого среза приваренного и нового прутков. Последний приваривают к ранее приваренному прутку с перекрытием, равным 10 мм. Прутки не укладывают в поперечном направлении по отношению к приваренным пруткам, так как это приводит к разрыву нижних приваренных рядов. Технологические рекомендации. При сварке газовым теплоносителем прочность сцепления прутков с основным материалом на различных участках сварного шва может быть неодинаковой. Пониженная свариваемость обнаруживается в корне V-образной и вершине Х-образной разделок между укладываемыми прутками и вблизи верхних кромок шва. Она может быть вызвана неравномерным прогревом и неодинаковой плотностью свариваемых материалов, повышенной окисляемостью кромок в результате многократного воздействия нагретого воздуха, а также наличия неудаленного сгоревшего материала между ранее уложенными прутками. В сварных швах с усилением такие дефектные участки часто перекрыты слоем расплавленного присадочного прутка. Поэтому в сварных соединениях, в которых по технологическим условиям шов с усилением подвергают механической обработке, необходимо удалять и слой основного материала, например в деталях с уплотняющими поверхностями. Однако снятие усиления шва с поверхностным слоем основного материала снижает концентрацию напряжений на границе перехода от шва к основному материалу. Дефектные участки основного материала, не снятые у поверхности разделки, при нагружении сварного шва снижают статическую и усталостную прочности соединения. Удалением усиления вместе со слоем основного материала устраняют концентратор напряжения и дефектный участок шва. Толщина снимаемого слоя обычно составляет 0,5 мм. Эффективное средство повышения прочности сварного соединения со снижением концентратора напряжения сварного шва — увеличение ширины зоны усиления с вынесением ее за пределы разделки. Это приводит к выключению сварного шва из интенсивной работы и перемещению концентраторов напряжения на основной материал. В этом случае снижение прочности сцепления прутков с поверхностным слоем материала частично компенсируется увеличением площади приварки. Данные статического испытания образцов с дополнительно наваренными прутками к боковым сторонам шва с усилением показывают целесообразность применения этого технологического приема. Увеличение высоты шва с усилением уменьшает деформации широкой части разделки и снижает концентрацию напряжений в его вершине. Повышение прочности соединения в этом случае связано с более благоприятной ориентацией впадин между прутками, являющихся одной из причин концентрации напряжений. Механическую прочность сварных соединений повышают их термической обработкой, которая практически полностью снимает остаточные напряжения в свариваемом материале. Термическая обработка в воде при температуре 100° С в течение 2 ч с последующим медленным охлаждением повышает прочность стыковых соединений, например соединений из винипласта, на 15%.

|

— расход воздуха, м3/ч;

— расход воздуха, м3/ч; — давление воздуха, кгс/см 2.

— давление воздуха, кгс/см 2.

(d — диаметр сопла). Увеличение указанного расстояния снижает производительность сварки, увеличивает зону термического влияния, ухудшает качество сварного соединения.

(d — диаметр сопла). Увеличение указанного расстояния снижает производительность сварки, увеличивает зону термического влияния, ухудшает качество сварного соединения.