Линейный контакт. Эластогидродинамическая смазка

На рис. 3, 4 представлены схема взаимодействия зубьев передачи зубчатыми колесами, эквивалентная схема и эластогидродинамический контакт двух цилиндров с распределением давления в масле и форма смазочной пленки в зоне контакта.

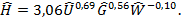

Толщина пленки смазочного материала hc определим по формуле [1]

В качестве безразмерных величин приняты:

Здесь U=(U1+U2)/2 – скорость качения; R=R1R2/(R1+R2) – приведенный радиус; Для определения минимальной толщины смазочного материала необходимо учитывать состояние масла: жестко-изовязкое (R-I), упруго-изовязкое (E-I), жестко-пьезовязкое (R-V) и упруго-пьезовязкое (E-V). Введем три -параметра

Эти параметры связаны между собой следующим соотношением

Сомножитель Z и показатели степени m, n находят в соответствии с табл. 2.

Таблица 2 Сомножитель Z и показатели степени m, n

В качестве примера рассмотрим контактное взаимодействие зубчатых колес и оценим толщину пленки смазочного материала (масла). Параметры зубчатых колес представлены в табл. 3. Таблица 3 Основные геометрические параметры (по ГОСТ 19326-73 «Передачи зубчатые конические с круговыми зубьями. Расчет геометрии»:

Полагаем, что рабочие поверхности шестерни и колеса имеют высотные параметры Ra1= Ra2= 2,5 мм. Средние квадратичные отклонения профиля будут соответственно равны

При модуле зубчатых колес от 1мм до 8 мм указанные высотные параметры Ra1, 2 соответствуют рекомендациям DIN 4767. Вид зуба определяется величиной окружной скорости, которая при минимальной частоте ведомого вала редуктора (в данном случае мультипликатора) nmin=900 мин-1 равна

При частоте вращения шестерни n=3632 мин-1 окружная скорость будет иметь значение

Материал шестерни и колеса: легированная сталь 18 CrNiMo 7-6, химический состав которой: углерод – 0,18 %; кремний – 0,20 %; хром − 1,65 %; никель − 1,55 %; молибден – 0,30 %. Химический состав стали соответствует спецификации AS 1444-1996 X4317 или X4317-H. Механические свойства указанной стали приведены в табл. 4. Таблица 4 Механические свойства

Механические свойства отнесены к сердцевине зубьев. Поверхностная твердость обеспечена химико-термической обработкой. Химико-термическая обработка – цементация (глубина цементированного слоя h=1±0,3 мм); твердость поверхностного слоя после цементации HRC 58…62. При чистом качении u1=u2 и u=(u1+u2)/2/ Тогда

Приведенный радиус найдем из соотношения

Подставив численные значения, найдем приведенный радиус

Приведенный модуль упругости для стальных колес равен

Откуда Е'=2,362·105 МПа=2,362·1011 Па (Н/м2). Характеристики масла ТСп-10 (ГОСТ 23652-79):

В расчетах используем минимальное значение динамической вязкости при предельной температуре масла в объеме для данного масла, равной 100 Динамическая вязкость масла ТСп-10 при 100

Показатель степени в уравнении Баруса (зависимости вязкости от давления) примем равным α=2,3·10-7 м2/Н. Тогда

Оценку толщины слоя смазочного материала между зубьями в зацеплении коническими колесами произведем по зависимости [1]

=1,406·10-3 мм=1,4 мкм.

Критерий, оценивающий режим смазки, имеет значение

В соответствии с табл. 1 при λ <1 имеем режим граничной смазки, при котором шероховатые поверхности подвержены упругопластическим деформациям. Рассмотрим более подробно картину взаимодействия зубьев передачи коническими колесами при наличии смазочного материала. Введем следующие безразмерные комплексы:

Логарифмы этих величин соответственно равны log10gν=3,998; log10ge=1,335. В соответствии с рис. 5 найдем регион реализации определенного режима смазки.

На рис. 6 представлено распределение давления и состояние смазочного материала (R – жесткие тела; I – вязкость масла не зависит от давления; E – упруго деформируемые тела; V – вязкость масла зависит от давления).

Рис. 5. Режимы смазки [2, 3]

Рис. 6. Давление и форма слоя смазочного материала в зависимости от напряженного состояния трибоэлементов и свойства смазочного материала

Таким образом, рассмотрены принципы определения толщины пленки смазочного материала и режима смазки. Анализ взаимодействия зубьев в приведенном примере показал, что для данного случая характерным режимом работы зубчатых колес является режим эластогидродинамической смазки. Численный пример позволил оценить толщину пленки смазочного материала.

СПИСОК ЛИТЕРАТУРЫ

1. Dowson, D., and Higginson, G. R., 1961, New Roller-Bearing Lubrication Formula/D. Dowson, G.R. Higginson//Engineering (London),1961.-V.192.-P.158-159. 2. Winer, W. Wear Control Handbook/ W. Winer, H.S. Cheng.- ASME, Edited by Peterson and Winner, 1980. –P. 1358. 3. Johnson, K. Regimes of elastohydrodynamic lubrication/K. Johnson//Journal of Mechanical Engineering Science, 1970.-V. 12(1).-P. 9-16.

Tikhomirov P.V., Tikhomirov V.P. Thickness of the lubricant film between the teeth of gears. The principles define the parameters of interaction of gears in elastohydrodynamical lubrication. For gears with linear contact elastohydrodynamic component is determined on the basis of the theory of Erthel-Grubin, Dowson, etc. An example of calculating the thickness of the lubricating film into area of meshing gears is examine.

Тихомиров Петр Викторович, к.т.н., доцент кафедры «Технический сервис» Брянской государственной инженерно-технологической академии. Тихомиров Виктор Петрович, д.т.н., профессор, зав. кафедрой «Детали машин» БГТУ.

|

Рис. 3. Контакт зубьев и эквивалентная схема

Рис. 3. Контакт зубьев и эквивалентная схема

Рис. 4. Распределение давления и толщина смазочного материала при линейном контакте

эластогидродинамической смазки

Рис. 4. Распределение давления и толщина смазочного материала при линейном контакте

эластогидродинамической смазки

,

,

,

,

, где μ, Е – коэффициент Пуассона и модуль упругости; W = Fn – нагрузка; B – ширина колеса;

, где μ, Е – коэффициент Пуассона и модуль упругости; W = Fn – нагрузка; B – ширина колеса;  − динамическая вязкость масла; U – окружная скорость; α – коэффициент, учитывающий зависимость вязкости от давления/

− динамическая вязкость масла; U – окружная скорость; α – коэффициент, учитывающий зависимость вязкости от давления/

0,5·4,5225

0,5·4,5225  191,98 мм;

191,98 мм;

мкм.

мкм. мс-1.

мс-1. мс-1.

мс-1.

.

.

мм.

мм. МПа.

МПа. (по ГОСТ 33)………………………….……………

· вязкость динамическая при минус 35

(по ГОСТ 33)………………………….……………

· вязкость динамическая при минус 35  При меньших температурах вязкость масла имеет повышенные (по сравнению с вязкостью при 100

При меньших температурах вязкость масла имеет повышенные (по сравнению с вязкостью при 100  и, следовательно, толщина слоя смазочного материала будет иметь повышенное значение.

и, следовательно, толщина слоя смазочного материала будет иметь повышенное значение.

=

=

В данном случае имеем режим, близкий к E-V режиму. Этот режим учитывает упругие свойства трибоэлементов и зависимость вязкости от давления.

В данном случае имеем режим, близкий к E-V режиму. Этот режим учитывает упругие свойства трибоэлементов и зависимость вязкости от давления.