Процесс Ромелт

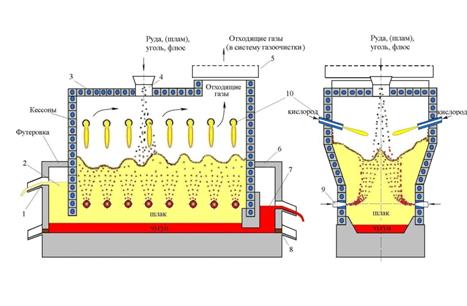

Успехи в освоении плавки Ванюкова в цветной металлургии послужили основанием для разработки новых процессов в черной металлургии. Для восстановления оксидов железа до металла, науглероживания и образования жидкого чугуна требуется гораздо больше тепла, чем в автогенном процессе Ванюкова. Требуется также более высокая температура. В МИСиС было найдено оригинальное решение этой задачи за счет дожигания отходящих из шлаковой ванны горючих газов кислородом дутья фурм верхнего ряда. В 1979г. МИСиС получил авторское свидетельство СССР №790800 «Пирометаллургический способ непрерывной переработки окисленного сырья цветных, черных металлов». Среди авторов изобретения, помимо профессора В.А. Роменца, были профессора МИСиС А.В. Ванюков, Е.Ф. Вегман. Процесс впоследствии получил название «Ромелт». Схема опытно – промышленной печи «Ромелт» на НЛМК приведена на рис. 2.

Рис. 4.2 Схема опытно - промышленной печи Ромелт. 1 – шлаковая летка, 2 – шлаковый отстойник, 3 – кессонированный кожух печи, 4 – загрузочное отверстие, 5 – газоотводящий патрубок и котел – охладитель, 6 – чугунный отстойник, 7 – чугунная летка, 8 – летка полного выпуска расплава, 9 – фурмы нижнего ряда, 10 – фурмы верхнего ряда.

Суть процесса «Ромелт» заключается в следующем. Шлаковая ванна барботируется дутьем с содержанием кислорода 50–99%. В шлаковой ванне поддерживается температура на уровне 1400–1500 0С. На поверхность шлаковой ванны подаются железосодержащие материалы, энергетический уголь, флюсующие добавки. Интенсивность дутья на фурмы нижнего ряда составляет 500–700 нм3 в час. При этом происходит раздутие шлаковой ванны. Помимо интенсивного перемешивания, на поверхности шлака образуется большое количество брызг, что многократно увеличивает поверхность теплообмена. Уголь, попадающий на шлаковую поверхность, вовлекается шлаковыми потоками в нижние зоны ванны, где за счет кислорода дутья, происходит его горение до СО по реакции: С + 1/2О2 = СО, ΔН = -117.940 кДж (2.1) Перемешивание и подогрев шлаковой ванны можно поддерживать также за счет подачи в фурмы нижнего ряда природного газа. При этом метан горит до СО и Н2 по реакции: СН4 + 1/2О2 =СО + 2Н2, ΔН = -80.690 кДж. (2.2) Оксиды железа восстанавливаются в шлаковой ванне прямым путем по эндотермическим реакциям: Fe2 O3 +3C = 2Fe + 3CO, ΔН = + 473.200 кДж; (2.3) Fe O +C = Fe + CO, ΔН = + 152.670 кДж. (2.4) Восстановление оксидов других элементов: Si, Mn, Cr, V, Na, K, Pb, Zn протекает также по эндотермическим реакциям. В процессе «Ромелт» протекают реакции разложения влаги шихты: Н2 О + С = Н2 + СО, ΔН = + 123.940 кДж. (2.5) Специальными исследованиями показано, что 20–40% поступающей воды разлагается по реакции 2.5. Важным компонентом, влияющим на расход энергоносителей в процессе «Ромелт» являются летучие угля. В зависимости от генезиса, угли могут содержать от 6 до 50% летучих. При этом летучие углей содержат углеводороды, в основном, представленные метаном. В случае использования процесса Ванюкова для переработки железосодержащих материалов (без дожигания отходящих из ванны горючих газов) расходы энергоносителей составили бы более 7000 кг угля и более 4000 нм3 кислорода на 1 т получаемого чугуна. Важнейшим отличием печи «Ромелт» от печи Ванюкова является наличие фурм для дожигания отходящих из шлаковой ванны горючих газов. Дожигание в надшлаковом пространстве осуществляется по реакциям: СО + ½ О2 = СО2, ΔН = -284.260 кДж, (2.10) Н2+ ½ О2 = Н2О, ΔН = -241.880 кДж. (2.11) Ранее упоминалось, что интенсивный барботаж дутьем фурм нижнего ряда раздувает шлаковую ванну и существенно увеличивает площадь теплообмена за счет брызгообразования. Расчеты показывают, что за время пребывания капель шлака в зоне дожигания, где температуры доходят до 18000С, они нагреваются приблизительно на 500С и выше. На этом основан механизм возврата тепла в шлаковую ванну. В зависимости от развития брызгообразования, условий дожигания и т.д. в шлаковую ванну возвращается до 70% от тепла, выделяющегося в зоне дожигания. За счет уникального механизма дожигания, расходы энергоносителей на печи «Ромелт» доходят до 800 кг угля и 800 нм3 кислорода на 1 т получаемого чугуна. Опыт эксплуатации опытно-промышленной печи на НЛМК выявил ряд недостатков печи «Ромелт». Они связаны в основном с одностадийным характером процесса: – восстановление высших оксидов железа и других черных металлов углеродом до СО; – разложение части влаги шихты с использованием твердого углерода; – малая степень полезного использования летучих угля; – перерасход углерода угля на взаимодействие с СО2 карбонатов; – большие безвозвратные потери части легирующих компонентов с отвальными шлаками; – ограничение по крупности шихтовых материалов; - ограничение по степени дожигания отходящих из ванны газов. В ходе выявления недостатков печи «Ромелт», была предложена усовершенствованная технология «Ромелт», заключающаяся в разделении печи на две зоны: плавильную и восстановительную. Схема двухзонной печи приведена на рисунке 4:

Рисунок 4 – Схема двухзонной печи

Расчеты показывали, что при такой конфигурации печи «Ромелт» можно снизить расход угля и кислорода на 1 т. получаемого чугуна на 20 – 30 %. Разделение печи на две ванны, в первой из которых в окислительных условиях по отношению к железу производится нагрев материалов, растворение вшлаке минеральной части шихты, разложение карбонатов, и испарение и частичное разложение влаги, а также частичное восстановление высших оксидов железа, позволяет сжигать топливо в барботируемой ванне практически полностью до СО2 и Н2О. В результате полезное использование тепла топлива в ванне составляет около 70 %, что примерно в 1,7 раза выше, чем в однованной печи Температура отходящих из первой ванны газов снижается до 1350 – 1400 °С, по сравнению с 1700 – 1800 °С для однованной печи, что более чем в 2 раза снижает удельные тепловые потери на охлаждаемые элементы печи. Более высокая степень использования тепла топлива в первой ванне позволяет уменьшить площадь ванны, что также снижает общие тепловые потери печи с охлаждаемыми элементами. Во второй восстановительной ванне расплав, поступающий из первой ванны, обрабатывается по технологии «Ромелт» восстановителем, в качестве которого используется энергетический уголь. Дымовые газы из восстановительной ванны поступают в первую камеру, где проходит полное дожигание содержащихся в них СО и H2. Тепло отходящих из печи газов используется для получения пара энергетических параметров. Суммарный коэффициент использования энергии топлива в двухванной печи увеличивается до 60 – 65 % но сравнению с 40 % ее использования в однованной печи (1), что приводит также к соответствующему (в 1,5 раза) уменьшению удельных расходов топлива и кислорода. При использовании кусковой железосодержащей шихты (руды, окатышей) двухванная печь может быть оборудована низкошахтным подогревателем шихтовых материалов (в т.ч. известняка), обеспечивающим их нагрев до температуры 700 – 800 °С за счет тепла газов, поступающих из первой ванны, что позволяет снизить удельный расход природного газа на 40 – 45 % и кислорода на 20 – 25 % по сравнению с двухзонной печью без подогревателя. При переработке концентратов, шламов и других пылевидных материалов двухзонная печь может быть оборудована циклонными подогревателями (по типу применяемых на цементных печах), обеспечивающих их нагрев до 700 °С за счет тепла отходящих из первой ванны дымовых газов. Это позволит снизить удельные расходы природного газа на 40 % и кислорода на 20 % по сравнению с двухзонной печью без подогревателя. Дополнительными преимуществами двухзонной печи по сравнению с однованной той же производительности являются: - уменьшение стоимости собственно печи и котла - утилизатора; - уменьшение стоимости кислородной станции и турбины вследствие снижения удельного расхода кислорода; - снижение содержания серы в чугуне и отходящих из печи дымовых газов вследствие уменьшения общего расхода угля и возможности частичной его замены природным газом, подаваемым в первую ванну; - уменьшение затрат на подготовку угля (складирование, транспортировка и др.); - лучшие экологические показатели процесса; - уменьшение стоимости газоочистки вследствие уменьшения количества отходящих из печи газов, - возможность переработки шихтовых материалов с повышенным содержанием влаги, уменьшение на 50 % расхода огнеупоров на т чугуна, - обеспечение условий для быстрого наплавления шлака в первой и второй ванне при запуске печи после ремонта.

|