Продолжение таблицы 1.

1.2 Назначение устройств и принцип действия проектируемого приспособления.

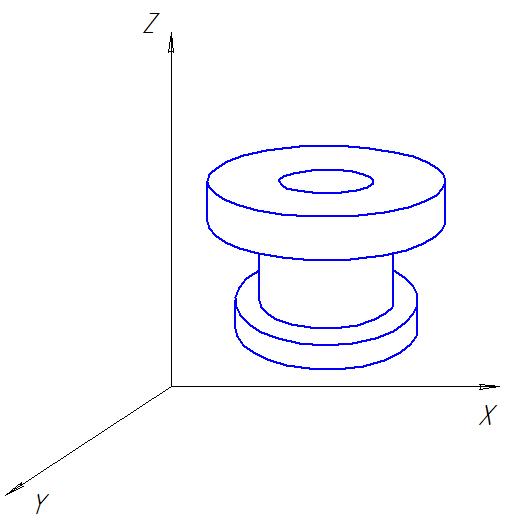

Приспособление служит для сверления 4-х отверстий в заготовке «Втулка» диаметром Ф 13 мм. Приспособление состоит из корпуса, пневмокамеры со штоком, цилиндрической втулки для насаживания детали, кондукторной плиты и быстросменной шайбы. Принцип действия: Заготовка одевается на цилиндрическую втулку, по верх нее устанавливается кондукторная плита и при подаче воздуха в одну из полостей камеры, деталь прижимается быстросменной шайбой, которая одевается на шток. После сверления отверстий, воздух подается во вторую полость пневмокамеры и заготовка отжимается. Приспособление устанавливается на столе радиально-сверлильного станка 2Е52.

операций. Таблица 2

Деталь-тело вращения. Базирование происходит по торцам. Эта база является опорной и лишает заготовку одной степени свобода. Базирование по отверстию лишает заготовку четырех степеней свободы. Из этого следует, что деталь лишена 5-ти степеней свободы и остается только одна-вращение вокруг своей оси.

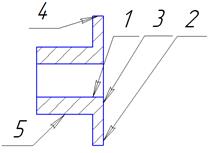

Рис.1

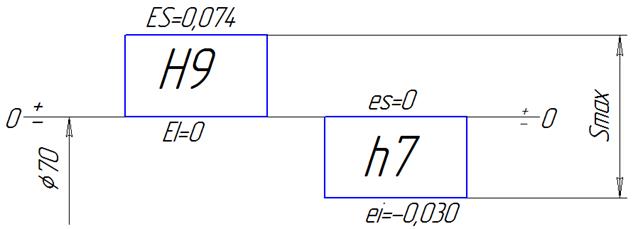

D=70H9 +0,074 d=70h7 -0,030 Тd=0,074-(-0,030)=0,104 мм. Величена максимального зазора перекрывается длиной врезания перебега при сверлении отвер- стия. Следовательнопроцесс обработки возмо- жен.

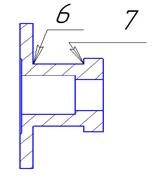

Рис.2

1.6.1 Расчёт режимов резания. I. Выбираем сверло и устанавливаем значения его геометрических элементов. Сверло диаметром D = 13мм. с рабочей частью из стали ВК8 ГОСТ 10903-77, конус морзе 1. Геометрические элементы: форма заточки – нормальная (Н); углы сверла: α = 12; а = 1,5 мм., l = 2,5 мм., l1 = 1,5 мм., ʄл =0,2-0,4; α10 = 6-8; 2φ = 118̊;ψ = 40 … 60̊; при стандартной заточке ψ = 55̊; α = 11̊;ω = 30̊. 1) Глубина резания t = D/2 = 13/2 = 6,5 мм. 2) Нормативная подача Sон = 0,1 мм/об. Проверяем принятую подачу по осевой составляющей силы резания, допускаемой прочностью механизма подачи станка. Для этого определяем осевую составляющую силы резания. Ро = Ср*Dqp*Soyp*Kp Ср = 68; qp = 1; ур =0.7; Kp = Кмр = (σв/75)np ; np = 0,75 Kp = (45/75)0.75 = 0,68 Po = 68 *14*0,10.7*0,68 = 68*14*0,2*0,68 = 130 кгс Рмах = 900 кгс. Назначенная подача So = 0,1 мм./об. вполне допустима. 3) Назначаем период стойкости сверла. Для сверла диаметром D=13мм. при обработке конструкционной стали сверлом из быстрорежущей стали рекомендуется период стойкости Т=45 мин Допустимый износ сверла h = 0,8 мм. 4) Скорость (м./мин.) главного движения резания, допускаемая режущими свойствами сверла. Vи =(Сv*Dqv/Tm*txv *Soyv )*Kv

Сv=9,8; qv=0,4; xv=0; yv=0,5; m=0,2

Кv = Kmv*Kиv*Klv = 1,065*1*1 = 1,065

Vи =(9,8*130.4/450.2*6,50*0,40.5)*1,065 = 29/1,35 = 21,48 м/мин. 5) Частота вращения шпинделя, соответствующая найденной скорости главного движения резания. n = 1000 Vи/ ПD мин-1; n = (1000*21,48)/(3,14*13) = 526 мин-1 Корректируем по паспорту станка. nд = 500 мин-1 6) Действительная скорость главного движения резания м/мин. Vд = ПDnд/1000 = 20,41 м/мин. 7) Крутящий момент от сил сопротивления резанию при сверлении. М = См*DqM*SoyM*Kp

См = 0,0345; qм =2; ум = 0,8; Кр = 0,68

8) Мощность затрачиваемая на резание Nрез = Мn/975 кВТ; Nрез =(1,9*500)/975 = 0,97 кВТ. 9) Проверяем достаточна ли мощность станка. Обработка возможна, если Nрез ≤ Nшп Мощность на шпинделе станка Nшп = Nдη У станка 2Е52 Nд = 2,2 кВТ, а η = 0,8 N = 2,2*0,8 =1,76 кВТ 0,97 < 1,76, следовательно обработка возможна 10) Основное время. То =(l+l1+l2/nSo)i=(16+4+2)/(500*0,4) *1 = 0,11мин. Где l – глубина сверления, l1 – врезание, l2 – перебег, So – подача, n – частота вращения шпинделя, i – количество переходов. 1.6.2. Расчёт усилий зажима. 1. Толкающая сила на штоке (разжим). Q = (ПD2/4)pη, кгс. Q = ((3,14 *822)/4)*4*0,85 = 4486 кгс. 2. Тянущая сила на штоке (прижим). Q = (П(D2 – d2)/4)pη, кгс. Q = (3,14 *(822 - 142)/4)*4*0,85 = 6200 кгс.

1.7 Расчёт основных параметров зажимного механизма. 1.7.1 Расчёт диаметра пневмоцилиндра: D ≈ 0,7√Q D = 0,7√4486 ≈ 46,9см. Принимаем D = 15 см. по ГОСТу 9087–70. 1.7.2 Длина рабочего хода. L = 0,35D = 0,35 * 15 = 5 см =50 мм.

1.8.1 Определение объёма и массы частей приспобления. ρ=7.8 г/см3 – средняя плотность металла. 1 Кондукторная плита. V1 = 21,5*27*1,5 = 870,75 см3 V2 = (3,14*142)/4 = 153,86 см3 V3 = ((3,14*5,52)/4)*0,7 = 16,6 см3 V4 = ((3,14*1,62)/4)*1,5 = 3 см3 Vобщ = V1 +V2-V3-2V4= 870,75 + 153,86 – 16,6 – 6 = 999 см3 M1 = ρ* Vобщ = 7,8*999 = 7792гр. = 7,8 кг. 2 Верхняя сменная кондукторная плита. V1 = 21,5*27*1,5 = 870,75 см3 V2 = (3,14*72)/4 = 27 см3 V3 = ((3,14*2,82)/4)*1,5 = 9,23 см3 V4 = ((3,14*1,62)/4)*1,5 = 3 см3 Vобщ = V1 +V2-6V3-2V4= 870.75 + 27 – 6*9.23 – 6 = 782 см3 M2 = ρ* Vобщ = 7,8*782 = 6099гр. = 6,1 кг. М3 = 10 кг – масса скальчатого кондуктора М4 = 0.04кг – масса быстросменной втулки 1.8.2 Определение массы приспособления Мпр = М1 + М2 + М3 +6М4 = 7,8+6,1+10+6*0,04 = 24кг. Масса приспособления = 24 кг.

Эп>Р, где Эп-годовая экономия в руб. Р-годовые затраты в руб.

Эп=((Тшт+Тnшт)С43*N)60, где

Тшт (мин)-штучное время при обработке деталей без приспособления на универсальном станке (3,6 мин) Тnшт (мин)-штучное время при обработке деталей после внедрения приспособления (3 мин) Счз-часовые затраты по эксплуатации рабочего места (руб.) К-коэффециент показывающий во сколько раз затраты связанные с работой данного станка больше, чем аналогичные затраты у базового станка

Счз=Счзбу*К*24,6=Счзбу*Тnшт/Тшт*24,6=36,3*3/3,6*24,6=745руб

N-годовая программа выпуска Счзбу-практически скорректированные часовые затраты на базовом месте Принимаем Счзбу=36,3 (для серийного производства)

Тшт=То+Тв+((То+Тв)/100)*Х, где Тв=Тв1+Тв2+Тв3-вспомогательное время Тв1-время на установку и снятие детали (0.5;0.2мин) [, 292] Тв2-время связанное с переходом (0,08мин) [, 294] Тв3-время на измерения (0,1мин) Х=3,5% - нормативный процент на отдых

Тшт=0,66+0,68+((0,66+0,68)/100)*3,5=1,34 мин. Тnшт=0,66+0,39+((0,66+0,39)/100)*3,5=1,04 мин. Эп=(1,34-1,04)*745*1000/60=3725руб.

Р=Sпр(А+В), где Sпр=80у.е.-стоимость приспособления А=0,5-коэффециент амортизации В=0,2-коэффециент учитывающий ремонт и хранение приспособления Р=80*(0,5+0,2)=56у.е. Р=56*24,6=1377,6 руб.

Ап=Эп-Р=3725-1377,6=2347,4руб Ап=2347,4/24,6=95,5у.е.

2.1 Мероприятия по охране труда на рабочем месте. Прежде чем приступить к работе на станке, следует привести в порядок рабочую одежду: надеть головной убор, надеть специальную одежду, надеть защитные очки, застегнуть болтающиеся части одежды. Запрещается работать в перчатках и рукавицах. Перед началом работы следует убедиться, что обрабатываемая деталь, тиски, приспособления прочно и надёжно прикреплены на столе. При работе нельзя применять приспособления с выступающими опорными винтами и болтами. Выступающие части необходимо оградить. Установку деталей на станок и снятие их со станка производится при отведённом в исходное состояние шпинделе с режущим инструментом. Нельзя пользоваться инструментом с изношенным конусным хвостовиком. При автоматической подаче нельзя допускать подачи, превышающие допускаемые нормы. В процессе резьбы нельзя наклоняться близко к шпинделю и режущему инструменту. В случае заедания инструмента, поломки хвостовика, сверла станок необходимо выключить. После выключения станка нельзя останавливать шпиндель патроннажатием руки и прикасаться к сверлу рукой.

1.А.Ф Гарбацевич "Курсовое проэктирование по технологии машиностроения"; Минск "Высшая школа", 1975. 2.В.В.Даниловский"Технология машиностроения"; М. "Высшая школа", 1984. 3.Ю.И.Гельфган "Сборник задач и упражнений по технологии машиностроения"; М. "Высшая школа" 1975. 4.А.К.Горошкин "приспособления для металорежущих станков;М. "Машиностроение";1975. 5"Справочник технолога машиностроения" том2; под ред. А.Г.Косиловой и Р.К.Мещеряков;1985. 5.Г.М.Ицкович "Сопротивление материалов"; М. "Высшая школа" 1986.

|

1.3.Разработка последовательности выполнения

1.3.Разработка последовательности выполнения

1.4 Проверка условий лишения возможности перемещения заготовки в приспособлении «Правило шести точек» в соответствие с ГОСТ 21495-76.

1.4 Проверка условий лишения возможности перемещения заготовки в приспособлении «Правило шести точек» в соответствие с ГОСТ 21495-76.

1.5 Расчет погрешности базирования.

1.5 Расчет погрешности базирования.

1.6 Расчет усилий зажима

1.6 Расчет усилий зажима М = 0,0345*132*0,40.8* 0,68 = 1,9 кгс*М

М = 0,0345*132*0,40.8* 0,68 = 1,9 кгс*М 1. 8 Анализ проектируемого приспособления с целью определения его металлоемкости.

1. 8 Анализ проектируемого приспособления с целью определения его металлоемкости. 1.9 Расчет экономической эффективности проектируемого приспособления

1.9 Расчет экономической эффективности проектируемого приспособления Экономический эффект от применения представляет собой разность между годовой экономией и годовыми затратами на приспособление.

Экономический эффект от применения представляет собой разность между годовой экономией и годовыми затратами на приспособление. 2 Охрана труда и промсанитария.

2 Охрана труда и промсанитария. Список используемой литературы.

Список используемой литературы.