Устройство и принцип действия линии

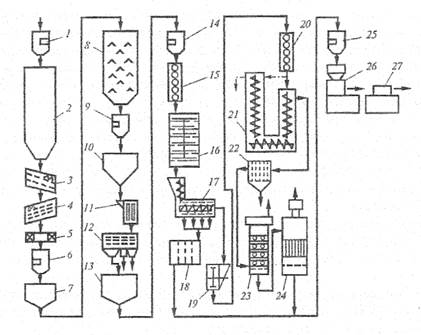

Поступающие на кратковременное хранение в силос 2 семена подсолнечника предварительно взвешивают на весах 1. Семена могут содержать большое количество примеси, поэтому перед переработкой их дважды очищают на двух и трех-ситовых сепараторах 3 и 4, а также на магнитном уловителе 5. Примеси растительного происхождения, отделенные на сепараторах, собирают и используют в комбикормовом производстве. Очищенные от примесей семена взвешивают на весах 6 и подают в расходный бункер 7, откуда они транспортируются в шахтную сушилку 8 состоящую из нескольких зон. Сначала семена сушат, затем охлаждают. В процессе тепловой обработки их влажность уменьшается с 9…15 до 2...7 %. Температура семян во время сушки около 50 °С, после охлаждения 35 °С. Высушенные семена проходят контроль на весах 9, а затем направляются в силосы 2 на длительное хранение или в промежуточный бункер 10 для дальнейшей переработки. Дальнейшая переработка семян заключается в максимальном отделении оболочки от ядра. Этот процесс предусматривает две самостоятельные операция: шелушение (обрушивание) семян и собственно отделение оболочки от ядра (отвеивание, сепарирование). Семена шелушат на дисковой мельнице 11, куда они поступают из промежуточного бункера 10. Рушанка, получаемая из семян после мельницы, представляет собой смесь состоящую из частиц, различных по массе, форме парусности и размерам. В рушанке присутствуют целые ядра, их осколки, ряд разнообразных по величине и форме частиц оболочки и, наконец, целые семена – недоруш. Поэтому для отделения оболочки от ядра в основном применяют аспирационные веялки – воздушно-ситовые сортирующие машины. Из такой машины 12 ядро подается в промежуточный бункер 13, а все остальные части смеси обрабатываются для выделения целых ядер и обломков семян подсолнечника которые вместе с целыми ядрами поступают на дальнейшую переработку. После взвешивания на весах 14 ядра подсолнечника измельчаются на пятивальцовом станке 15. Процесс измельчения может осуществляться за один раз либо за два раза — предварительно и окончательно. При измельчении происходит разрушение клеточкой структуры ядер подсолнечника, что необходимо для создания оптимальных условий для наиболее полного и быстрого извлечения масла при дальнейшем прессовании или экстрагировани. Продукт измельчения - мезга - со станка 15 поступает в жаровню 16 в которой за счет влажностно-тепловой обработки достигается оптимальная пластичность продукта и создаются условия для облегчения отжима масла на прессах. При жарении влажность мезги понижается до 5…7%, а температура повышается до 105…115 °С. Из шнекового пресса 17, в который после жаровни подается мезга, выходят два продукта: масло, содержащее значительное количество частиц ядра и потому очищаемое в фильтр-прессе 18 и жмых, содержащий 6,0…6,5 % масла, которое необходимо извлечь из него. Поэтому в дальнейшем гранулы жмыха подвергаются измельчению в молотковой дробилке 19 и вальцовом ставке 20, а продукт измельчения — экстрагированию в экстракционном аппарате 21. Аппарат имеет две колонны соединенные перемычкой в которых расположены щнеки, транспортирующие частицы жмыха из правой колонны в левую. Противотоком к движению жмыха перемещается экстрагирирующее вещество - бензин являющийся летучим растворителем. В связи с тем что бензин в смеси с воздухом воспламеняется при температуре около 250 °С, на экстрагированных заводах температура перегрева технологического пара не должна превышать 220 °С. Посредством‚ диффузии масло извлекается из разорванных клеток жмыха, растворяясь в бензине. Смесь масла, бензина и некоторого количества частиц вытекает из правой колонны экстрактора 21 и направляется в отстойник или патронный фильтр 22. Из левой экстрагирующей колонны аппарата 21 выводится обезжиренный продукт, который называется шротом. После извлечения из него остатков бензина шрот направляется на комбикормовые заводы. Очищенный от твердых частиц раствор масла в бензине – мисцелла - подается на дистилляцию. В предварительном дистилляторе 23 мисцелла нагревается до 105...115 °С, и из нее при атмосферном давлении частично отгоняются пары бензина. В окончательном дистилляторе 24, работающем под разжижением, из мисцеллы удаляются остатки бензина, и очищенное масло подается на весы 25. После весового контроля масло подается в упаковочную машину 26, а в машине 27 пачки фасованного масла укладываются в ящики.

БЖД

• Сокращение выбросов пыли путем: o Обеспечения должного техобслуживания всего оборудования для очистки, проверки и дробления для предотвращения неорганизованных выбросов; o Огораживания и герметизации помещений и оборудования с целью предотвращения скоплений и выбросов пыли; o Использования дверей и пластиковых штор в местах входа в здание;

o Модернизации технологического процесса с целью сокращения высоты падения и скорости движения сухих продуктов; o Замены наружных зон бестарного хранения на бункеры, оснащенные системой оповещения с целью предотвращения переполнения; o Установки системы централизованной вакуумной уборки пыли; o Установки пылеуловителей, например, циклонного типа или тканевых фильтров; o Улучшения вентиляции зданий; o Поддержания небольшого отрицательного давления в емкостях для хранения, таких как бункеры и накопители; • Установка оборудования для контроля запыленности и паров растворителей в наиболее чувствительных точках; • Сокращение неприятного запаха от расщепления мыла, работы экстракционных варочных аппаратов, систем создания вакуума и систем, работающих при повышенном давлении путем использования системы каустических, щелочных или озоновых скрубберов либо сжигания газа; • Минимизация использования растворителей за счет перехода на физическую (в отличие от химической) очистку в случае содержания свободных жирных кислот >2%;

• Усовершенствование технологического процесса для повышения рекуперации растворителей, например, дистилляция, повторное использование паров, гравитационные сепараторы; • По возможности, использование лимонной кислоты с фосфорной кислотой при дегуммировании для снижения фосфорной нагрузки на стоки; • Использование для оборудования соответствующих моющих средств в правильной дозировке, например, каустиков для полимеризованных жиров, кислот для известковых отложений. Использование горячей воды вместо растворителей для облегчения уборки там, где это возможно; • На объекте необходимо проводить регулярные проверки всех сооружений для бестарного хранения, емкостей для хранения промстоков и очистных сооружений; • Отделение охлаждающей воды от технологической воды и рециркуляция конденсата и охлаждающей воды; • Изучение мер рекуперации, например: o Использование отходов растительного происхождения в качестве косвенного удобрения; o Использование отходов растительного происхождения и свободных жирных кислот в качестве топлива для генерации пара и энергии на рафинадных заводах или в качестве корма для животных;

o Использование свободных жирных кислот в качестве сырья для химической промышленности; o Использование незагрязненного шлама водоочистных сооружений в сельском хозяйстве; o Использование отработанной отбельной земли при производстве кирпича/ блоков/ цемента, в удобрениях и для анаэробного разложения; • Убедиться, что загрязненный шлам утилизируется путем сжигания или захоронения на специализированных полигонах; • Установка решеток для уменьшения количества твердых материалов, попадающих в канализационную сеть; • Очистка сточных вод перед сбросом для отделения масел и жирных кислот от воды; сброс через жироуловитель; • Установка (или модернизация) очистных сооружений; • Рекуперация тепла путем нагрева поступающего масла исходящим маслом и, как следствие, сокращение потребности в энергии и воде, идущей на образование пара; • Сокращение рисков пожара и взрыва путем: o Сокращения выбросов пыли как описано выше; o Минимизации неорганизованных выбросов растворителей;

o Использования закрытой системы вентиляции; o Использования взрывобезопасного электрооборудования и освещения; • Обеспечение средствами индивидуальной защиты для предотвращения травм и соблюдения санитарных норм. Персонал следует обучить правильному подбору, использованию и уходу за средствами индивидуальной защиты; обучение должно включать причины для их использования и описание опасностей в случае неиспользования. Средства индивидуальной защиты подлежат регулярной проверке, уходу и замене в случае необходимости; • Обучение рабочих правильной эксплуатации оборудования, предохранительных механизмов и правильному обращению с химикатами; • Осуществление превентивных мер для снижения риска ожогов от паровых труб и горячих поверхностей; • Возможность отделения людей от движущегося оборудования: o Убедиться, что функциональная схема размещения оборудования уменьшает вероятность пересечения линий различных этапов производства; o Для уменьшения риска защемления частями оборудования установить соответствующие ограждения; o Следует предусмотреть пешеходные дорожки, чтобы разграничить движение пешеходов и транспортных средств, для уменьшения риска столкновений;

• Пешеходные зоны и рабочие поверхности всегда должны быть чистыми и сухими. Необходимо ограничить доступ на участки, где производится уборка, или пролит продукт. Мойка полов должна осуществляться, когда работа в помещении не производится, или рабочий день уже закончен. Полы должны быть, по возможности, максимально высушены; • Для уменьшения риска воздействия шума чередовать задания, чтобы сократить время пребывания в зашумленных зонах в течение восьмичасового периода и предоставить средства индивидуальной защиты персоналу, которому необходимо входить в зоны шума; • Ограничить время пребывания людей в зонах очень высоких температур.

|