Гравий.

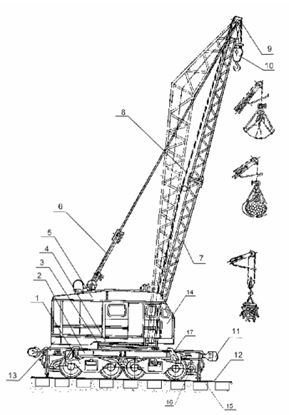

Данный груз перевозится навалом в универсальных полувагонах. Хранится данный груз на открытой площадке. Для их переработки целесообразно применение стрелового крана на железнодорожном ходу КЖДЭ-252. Рис.3.3 - Схема стрелового крана на ж.д. ходу

К основным характеристикам относятся: 1. Грузоподъемность – при наименьшем вылете стрелы 250 кН; 2. Наибольший вылет стрелы – 14м; 3. Наименьший вылет стрелы – 6 м; 4. Наибольшая высота подъема груза – 15 м; 5. Скорость подъема груза – 11,6 м/мин; 6. Скорость передвижения крана – 115 м/мин; 7. Мощность двигателя – 85 кВт; 8. Оптовая цена крана – 2090 у.е. Также рассмотри вариант переработки гравия при помощи козлового крана с грейфером типа КДКК-10. Проанализировав выбор схем механизации погрузки и выгрузки грузов я предлагаю: - повагонные отправки перерабатывать вилочным электропогрузчиком ЭП-103; - крупнотоннажные контейнеры перерабатывать при помощи козлового крана КДКК-10; - тяжеловесные грузы перерабатывать с помощью козлового крана КДКК-10;. - лен-волокно, сахар-песок и минеральные удобрения перерабатывать при помощи электропогрузчика ЭП-103; - гравий перерабатывать при помощи стрелового крана на железнодорожном ходу КЖДЭ-252 либо козлового крана КДКК-10.

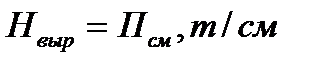

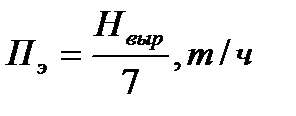

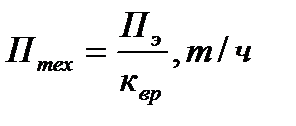

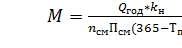

4.ОПРЕДЕЛЕНИЕ ПАРКА ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ МАШИН И МЕХАНИЗМОВ Погрузочно-разгрузочные машины бывают: 1) периодического (циклического) действия (краны, электропогрузчики, автопогрузчики, тракторные погрузчики, экскаваторы); 2) непрерывного действия (конвейеры, погрузочные элеваторы, самоходные разгрузчики); 3) машины комбинированного действия (грейферно-конвейерные перегружатели, вагоноопрокидыватели). Производительность – количество груза, которое может быть выработано машиной или установкой за определенный промежуток времени (т, шт, м3). Техническая производительность – Птех (тс/ч.; м3/ч; конт/ч.) машин периодического и непрерывного действия, повышенных путей эстакады - это количество груза, которое может переработать машина за один час непрерывной работы при рациональной ее организации и наиболее эффективном использовании машин, устройств и механизмов в конкретных условиях. Эксплуатационная производительность – Пэкс, тс/ч. м3/ч.; конт/ч. это количество груза, перерабатываемого за один час с учётом технологических и организационных перерывов (подача-уборка вагонов, перестановка машин, подготовительные операции и т. д.). Сменная производительность – количество тонн, штук, кубических метров груза, которое может переработать машина в течение смены. Производительная норма выработки – это комплексная норма выработки, т.е. сменная норма выработки всех рабочих (механизатора, стропальщиков или грузчиков), входящих в бригаду. Определение производительности ПРМ производится по следующим формулам:

Фактическая норма выработки – количество т, шт, м3 груза фактически переработанного машиной, бригадой за одну смену. Потребное количество ПРМ определяется по формуле:

где Тпр – регламентированный простой машины в течение года (нерабочие дни, праздники, ремонт, техническое обслуживание и др). Принимаем 60 сут.

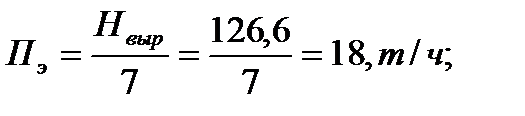

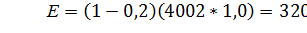

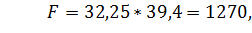

Приведем пример расчета для повагонных отправок при переработке электропогрузчиком: - сменная производительность Псм = Нвыр = 126,6, т/см; - эксплуатационная производительность

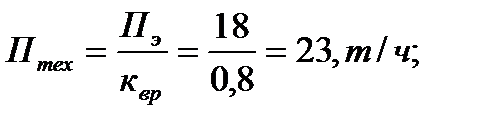

- техническая производительность

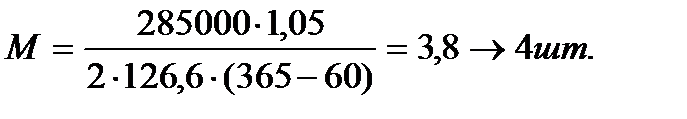

- потребное число ПРМ

Принимаем количество ПРМ 4 шт. Расчет для остальных грузов аналогичен. Результаты расчетов сводим в таблицу 4.1.

Таблица 4.1 Типы и количество ПРМ

5. ПРОЕКТИРОВАНИЕ И РАСЧЕТ ПАРАМЕТРОВ СКЛАДОВ

На опорных грузовых станциях устраивают грузовые районы с соответствующим путевым развитием, ТСК, складами, сортировочными платформами и площадками, автопроездами, весами и прочим. По характеру работы они разделяются на специализированные и общего типа. Переработка и хранение грузов осуществляется на прирельсовых складах. Склады должны удовлетворять следующим технико-эксплуатационным требованиям: - емкость (вместимость) складов должна соответствовать расчетному объему грузопереработки; - обеспечивать эффективное применение средств КМ и А погрузочно-разгрузочных работ; - обеспечивать сохранность грузов и вагонов; - отвечать требованиям производственной эстетики и современного архитектурного оформления зданий; - удовлетворять правилам безопасности жизнедеятельности, требованиям охраны окружающей среды и пожарной безопасности; - склады должны соответствовать СИ и П; - склады следует сооружать по типовым проектам. Современная подъемно-транспортная техника в сочетании с ЭВМ позволяет превратить крупные склады и транспортно-складские комплексы (ТСК), с автоматизированным технологическим процессом. 5.1 Основные нормы проектирования ТСК

Параметры складов можно определить, используя различные методики, в том числе: - метод удельных нагрузок; - элементарных площадок; - непосредственного расчета. Метод удельных нагрузок используют при определении параметров складов большинства грузов. Для грузов, перевозимых в контейнерах, параметры складов следует определять методом элементарных площадок. Метод непосредственного расчета может быть применен в случаях, когда невозможно воспользоваться другими методами (наливные грузы, насыпные грузы). При расчете параметров складов в отдельных случаях площадь и длина склада должны быть увеличены на величину противопожарных проездов или поперечных заездов для автотранспорта. Для большинства складов противопожарные разрывы шириной 4-5 м устраиваются через каждые 100 м по длине склада. Длина склада, оборудованного козловым краном, должна быть увеличена еще и на длину базы крана. Условие кратности длин складов: - 6-ти метрам должны быть кратны длины складов, выполненных из железобетонных конструкций (крытые склады ангарного типа, открытые площадки с мостовыми кранами на железобетонных опорах, склады с повышенными путями); - 5-ти метрам кратны длины открытых площадок, кроме названных выше.

5.2. Метод удельных нагрузок

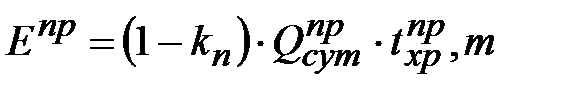

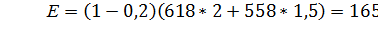

Этим методом рассчитываются склады для различных грузов хранящихся в крытых складах. Метод удельных нагрузок основан на использовании нормативов «Инструкции по проектированию станций и узлов» (ИПСУ) и может быть применен для большинства грузов. Порядок расчета - если фиксированной величиной является ширина склада (крытые склады, склады с кранами и погрузчиками), то параметры рассчитываются в следующем порядке – E, F, Bф и Lскл. - если фиксированной величиной является длина склада (склады с повышенными путями, выгрузка в приемные траншеи и пр.), то параметры склада рассчитываются в следующем порядке E, F, Lскл и Bф. Емкость склада определяется по формуле:

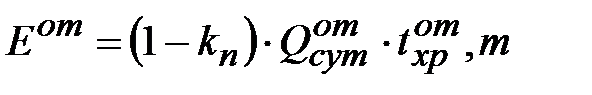

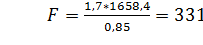

где Площадь склада:

где

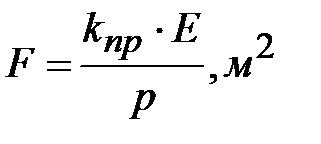

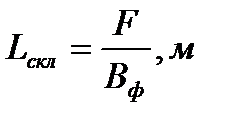

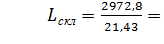

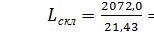

Величина Длина склада

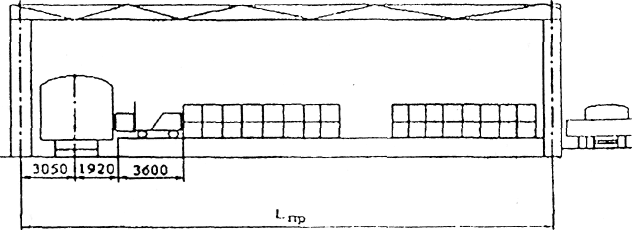

В курсовом проекте задаются достаточно большие объемы переработки, поэтому следует предусматривать крытый склад ангарного типа с внутренним вводом железнодорожного пути. Такие склады выполняются из типовых железобетонных конструкций (ЖБК). Чтобы определить Вф необходимо вычертить поперечный разрез склада.

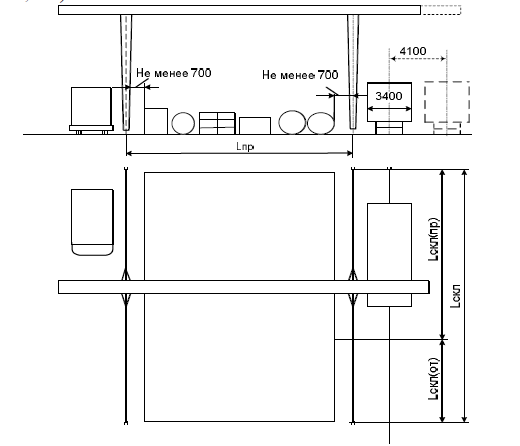

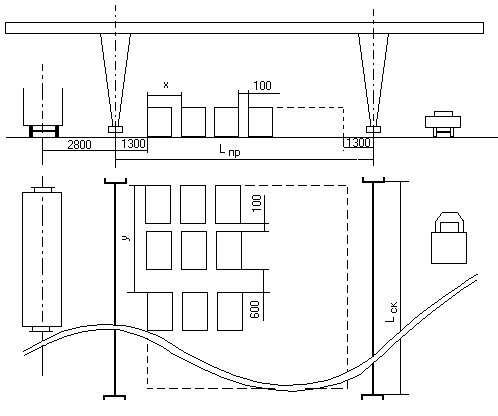

Рис.5.1- Поперечный разрез крытого склада

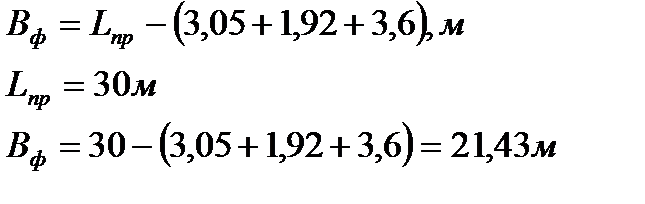

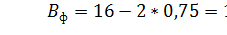

Вф = Lпр-(3,05+1,92+3,6),м (5.5) где Lпр - величина пролета крытого склада, м (принимаем 30 м) 3,05;1,92 – габаритные расстояния, м 3,6 – расстояние, необходимое для разворота погрузчика, м. Таким образом:

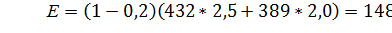

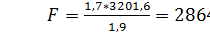

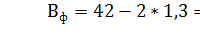

Расчет для повагонных отправок:

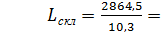

Длина склада должна быть кратна 6 метрам. Поэтому длину склада принимаем 144 м. Расчет для тяжеловесных грузов при переработке козловым краном:

Длина склада должна быть кратна 5 метрам. С учетом наличия противопожарных разрывов длину склада принимаем 235 м.

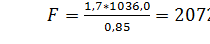

Рис. 5.2 – Поперечный разрез и план открытой площадки с козловым краном Расчет для льна:

Длина склада должна быть кратна 6 метрам. Поэтому длину склада принимаем 132 м. Расчет для сахара:

Длина склада должна быть кратна 6 метрам. Поэтому длину склада принимаем 120 м. Расчет для гравия при переработке стреловым краном на железнодорожном ходу:

Длина склада должна быть кратна 5 метрам. Поэтому длину склада принимаем 290 м. Расчет для минеральных удобрений:

Длина склада должна быть кратна 6 метрам. Поэтому длину склада принимаем 108 м.

5.3 Метод элементарных площадок

Этот метод может использоваться при определении параметров склада для грузов, размеры которых заранее известны (пакетированные грузы, контейнеры, склады со стеллажным хранением грузов и т.д). В этом случае площадь склада можно рассчитать более точно, выделив элементарную площадку, которая затем многократно повторяется на складе. Емкость склада определяется по формуле:

где

отправлению;

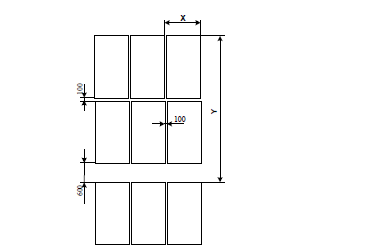

Затем выделяется элементарная площадка со сторонами X и Y.Размеры элементарной площадки для крупнотоннажных контейнеров составят X=2,45+0,1=2,55м Y=2*6,1+0,1+0,6=12,9 м

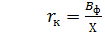

Рис. 5.4 – Элементарная площадка для крупнотоннажных контейнеров Из рисунка можно определить фактическую ширину склада по формуле

где 1,3 – габаритное расстояние, м.

Рис. 5.4 - Поперечный разрез и план контейнерной площадки для крупнотоннажных контейнеров Далее рассчитывается число контейнеров, располагающихся по ширине склада

Так как величина Длину склада в контейнерах (число контейнеров по длине склада) можно определить

Величину

Тогда площадь контейнерной площадки составит

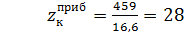

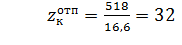

Определение параметров склада для крупнотоннажных контейнеров. Число контейнеров перерабатываемых в сутки:

Емкость площадки по прибытию (отправлению):

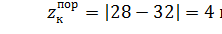

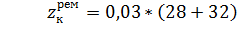

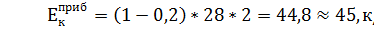

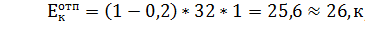

Ек= 45+26+4+2*1=77 к/мест. Величина пролета крана - 42 м.

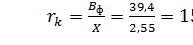

Число контейнеров, располагающихся по ширине склада:

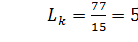

Длина склада в контейнерах:

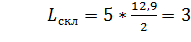

Длина контейнерной площадки:

Площадь контейнерной площадки t wx:val="Cambria Math"/><w:i/><w:lang w:fareast="RU"/></w:rPr><m:t>2</m:t></m:r></m:sup></m:sSup></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>"> С учетом кратности 5 и шириной автопроездов и противопожарных разрывов принимает длину склада 60 м.

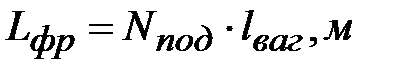

5.4 Расчет длины фронта погрузки-выгрузки

В каждом проектируемом складе необходимо предусмотреть грузовой фронт погрузки-выгрузки. Грузовым фронтом называют часть складских железнодорожных путей, предназначенных непосредственно для выполнения погрузки и выгрузки грузов из транспортных средств. Длину фронта погрузки/выгрузки находится по формуле:

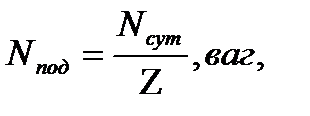

где Для выполнения дальнейших расчетов необходимо определить количество вагонов в одной подаче:

где: Длина грузового фронта не должна быть больше длины склада. Пример расчета для повагонных отправок:

Расчеты для остальных грузов аналогичны. Результаты расчетов сводим в таблицу 5.1. Таблица 5.1 Параметры складов

5.5 Проектирование транспортно-складского комплекса грузового района

Транспортно-складской комплекс – грузовой район, представляющий собой часть станционной территории, на которой находится комплекс сооружений и устройств и путевое развитие, предназначенные для приема, погрузки, выгрузки, выдачи, сортировки и временного хранения грузов, а также для непосредственной их передачи с одного вида транспорта на другой. Комплекс грузовых операций, выполняемых на ТСК и отдельно на каждом складе: - прием груза на склад; - размещение груза на хранение в склад ТСК; - погрузка груза; - выгрузка груза; - выдача груза; - комплектование и упаковка; - внутрискладские перемещения; - сортировка грузов. При проектировании ГР особое внимание должно быть уделено рациональному размещению грузовых устройств, путей и подъездов автомобилей к фронтам погрузки, обеспечивающему: - минимальное количество маневровых передвижений и времени, затрачиваемое на маневры; - независимость погрузочно-разгрузочных операций; - независимость передвижений автотранспорта от маневровой работы с вагонами; - компактность расположения погрузочно-выгрузочных устройств и путей их обслуживания в целях сокращения территории, занимаемой путевым развитием и автомобильными проездами. Для обеспечения маневровой работы на ГР необходимо предусмотреть: выставочные пути для приема, отправления и подсортировки подач; погрузочно-разгрузочные пути; ходовые пути для перемещения подвижного состава на территории ГР; соединительные пути, служащие для уборки вагонов с погрузочно-разгрузочного пути; весовой путь. На ГР следует также предусматривать: объединенное служебно-техническое здание с бытовыми помещениями; пункты обогрева работников открытых складов; контрольно-пропускной пост; зарядные для аккумуляторных погрузчиков с гаражом и мастерскими; склады для горючих и смазочных материалов. Ширина проезжей части дорог двустороннего движения автомобилей 7-8 м, одностороннего 4 м. Ширина автопроездов кольцевой формы: - односторонние улицы вдоль складов тарно-штучных грузов 20-25 м; - контейнерных площадок и площадок для навалочных грузов 15 м.; - двусторонние улицы для складов тарно-штучных грузов – до 30 м, если широко используются полуприцепы, то 30-40м; - для контейнерных площадок и складов навалочных и лесных грузов 20-25м. Ширину автопроездов сквозной формы увеличивают на 3,5 – 4 м по сравнению с кольцевой. При одностороннем расположении крытых складов и платформ расстояние от последних до забора должно быть не менее 16 м при кольцевом движении автотранспорта и 19 м при тупиковом движении. Разработанная схема ТСК приведена в приложении А.

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ РАСЧЕТЫ ПО ВЫБОРУ ЭФФЕКТИВНОГО ВАРИАНТА КОМПЛЕКСНОЙ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ ПЕРЕРАБОТКИ ГРУЗОВ

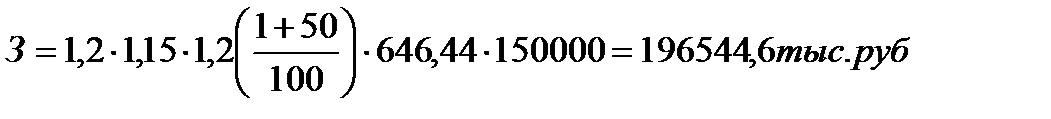

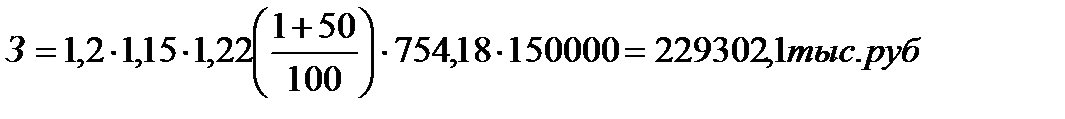

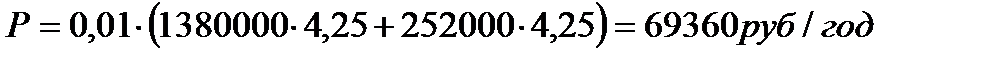

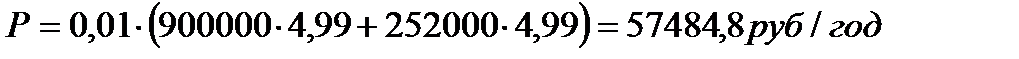

При проектировании транспортно-складских комплексов (ТСК), грузовых пунктов возникает проблема выбора и обоснования того или иного варианта схемы переработки грузов с учетом технологии и возможных средств механизации. При этом следует учитывать, что один и тот же груз можно перерабатывать различными машинами, механизмами, устройствами или их комплексами. К тому же среди машин одного типа имеется значительное число разновидностей и модификаций. Определение эффективного варианта можно условно разделить на три этапа: 1. В начале решается задача отбора из всех возможных вариантов наиболее приемлемых. Отбор производиться с максимальным использованием схем КМАПРР, с учетом практического опыта, рекомендаций, имеющихся в соответствующей литературе; 2. На 2-м этапе производятся расчеты по каждому отобранному или заданному варианту КМАПРР; 3. После завершения расчетов путем сопоставления показателей выбирается оптимальный вариант переработки мелких отправок либо стреловым краном, либо автопогрузчиком. При этом приоритет отдается следующим показателям: приведенные строительно-эксплуатационные расходы, удельные, капитальные вложения, стоимость одной стоимость одной тонны груза, срок окупаемости капитальных вложений. В данном курсовом проекте рассмотрим варианты переработки гравия при помощи козлового крана и стрелового крана на железнодорожном ходу.

6.1 Капитальные вложения

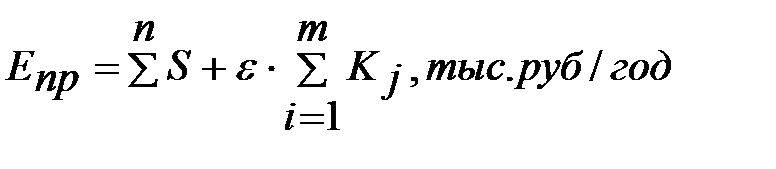

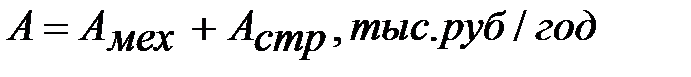

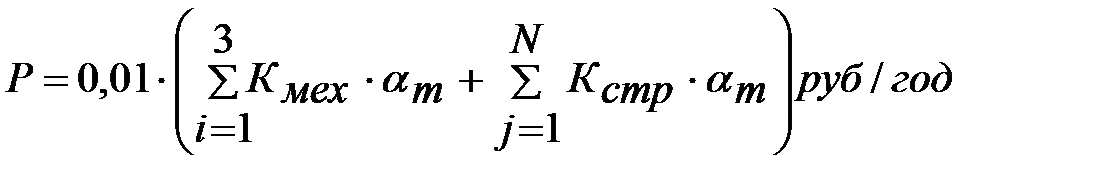

Для определения приведенных расходов в каждом варианте КМАПРР необходимо знать капитальные вложения и эксплуатационные расходы. Приведенные строительно–эксплуатационные расходы определяются по формуле:

где

вложений. Принимаем равным 0,12

Полные капиталовложения определяются по формуле:

где Кмех - капиталовложения в механизацию; Кстр – капиталовложения в строительные сооружения и устройства. Капиталовложения в механизацию определяется по формуле

где

автоматического управления машинами, если они не включены в стоимость машин.

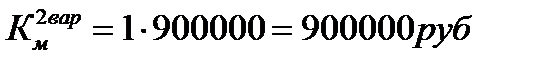

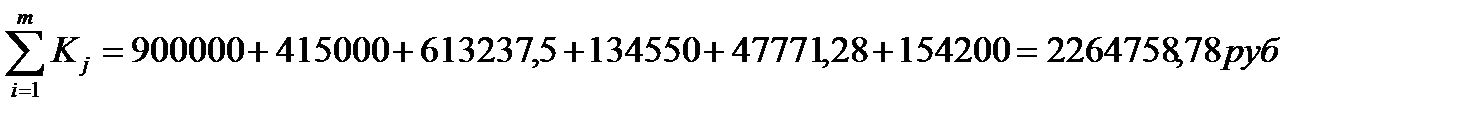

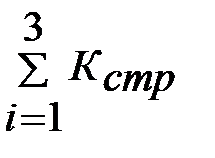

Капиталовложения в строительные сооружения и устройства находятся по формуле: Кстр= Кскл + Кжд+ Ксп+ Кпп+Кэ+ Кпов.п.+ Кавт+ Клэп+ Кпр (6.4) где Кскл – капиталовложения в сооружение склада, р; Кж.д. - капиталовложения в сооружение железнодорожных путей, р; Кс.п. – капиталовложения в сооружение стрелочных переводов, р; Кпп - капиталовложения в сооружение подкрановых путей, р; Кэ – капиталовложения в сооружение эстакады, р; Кпов.п. – капиталовложения в сооружение повышенного пути, р; Кавт – капиталовложения в сооружение автопроездов, р; Клэп – капиталовложения в сооружение линий электропередач, р; Кпр – прочие капиталовложения, не учтенные ранее, р. Капиталовложения в сооружение склада: Кскл=Сскл*Fскл (6.5) где Сскл – стоимость строительства 1 м2 площади склада, р.; Fскл – площадь склада, м2(см.раздел 4). Кскл = 2864,5*109=415 тыс.руб – для козлового крана; Кскл =2864,5*109=415 тыс.руб – для стрелового крана. Капиталовложения в сооружение железнодорожных путей: Кж.д.=Сж.д.*nж.д.*Lж.д*kинд, р (6.6) где Сж.д – стоимость строительства 1 м железнодорожного пути, р; nж.д – число железнодорожных путей (зависит от числа грузовых фрон),шт.; Lж.д – длина железнодорожного пути, м(Lж.д=Lфр). Кж.д = 2500*1*140*1,035=613237,5 руб. – для козлового крана; Кж.д = 2500*1*140*1,035=613237,5 руб. – для стрелового крана. Капиталовложения в сооружение стрелочных переводов Кс.п.=Сс.п.*nс.п.*kинд, р (6.7) где Сс.п – стоимость строительства стрелочного перевода, р; nс.п – количество стрелочных переводов, шт. Кс.п=130000*1*1,035=134550 руб – для автопогрузчика; Кс.п=130000*1*1,035=134550 руб – для электропогрузчика. Капиталовложения в сооружение подкрановых путей для козлового или стрелового крана, или в сооружение эстакады, если используется мостовой кран: Кпп(э)=Спп(э)*nпп(э)*Lпп(э)*kинд, р (6.8) где Спп(э) – стоимость строительства 1 м подкранового пути, р; nпп(э) – число подкрановых путей (эстакады),шт; Lпп(э) – длина подкранового пути (эстакады), м (Lпп(э)=Lскл). Капиталовложения в сооружение автопроездов Кавт=Савт*Вавт*Lавт*nавт*kинд, р (6.9) где Вавт – ширина автопроездов,м; Lавт – длина автопроездов, м; Савт – стоимость 1 м2 автопроезда,р. Кавт=750*15,43*4*1*1,032=47771,28 руб – для козлового крана; Кавт=750*15,43*4*1*1,032=47771,28 руб – для стрелового крана. Капиталовложения в сооружение линий электропередач Клэп=Слэп*Lлэп*kинд, р (6.10) где Слэп – стоимость строительства 1 м линий электропередач,р; Lлэп – длина линий электропередач,м (Lлэп=Lскл). Клэп=400*210*1,028=111024 руб – для козлового крана; Клэп=400*290*1,028=154200 руб – для стрелового крана. Полные капиталовложения равны:

Таблица 6.1 Ориентировочная смета капитальных затрат на строительство ТСК с использованием козлового крана

Таблица 6.2 Ориентировочная смета капитальных затрат на строительство ТСК с использованием стрелового крана

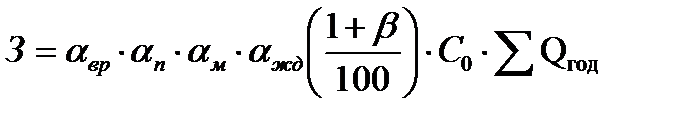

6.2 Эксплуатационные расходы

Годовые эксплуатационные расходы

Sэ=З+Э(Т)+О+А+Р (6.11)

где З – затраты на основную и дополнительную заработную платы, р; Э(Т) – затраты на электроэнергию, р; О – затраты на обтирочные и смазочные материалы, р; А – отчисления на амортизацию, р; Р – затраты на средний и текущий ремонты, техническое обслуживание, р. Расходы на заработную плату определяются в зависимости от принятой системы оплаты труда. На погрузочно-разгрузочных работах сдельная оплата труда.

где принимаем равный 1,2;

плате со специфическими сложными условиями переработки;

надбавки к зарплате. Принимаем 1,15.

зарплате работников ж.д транспорта. Принимаем 1,2

Принимаем равный 50%; Со – суммарная сдельная расценка за переработку одной тонны груза для всех членов бригады, Суммарная сдельная расценка может быть определена по формуле Со=М(Нвр.мех*Өчас.мех+Нвр.стр*Өчас.стр) (6.13)

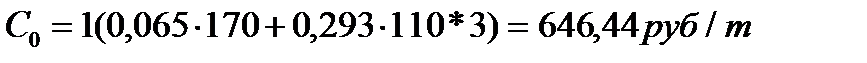

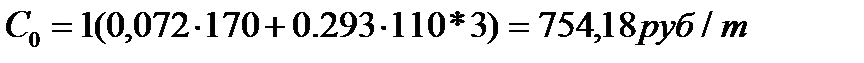

где Нвр.мех, Нвр.стр – норма времени на одну операцию соответственно для механизатора и всех стропольщиков (грузчиков), входящих в бригад; Өчас.мех, Өчас.стр – часовая тарифная ставка соответственно механизатора и стропольщиков (грузчиков), р/час. (механизаторов 170 р/ч., рабочих 110 р/ч).

Расходы на заработную плату составят:

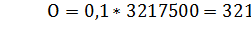

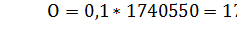

Расходы на электроэнергию определяют по числу часов работы машины или установки с учетом норм расхода и стоимости 1 кВт электроэнергии или 1 кг топлива. Расходы на смазочные и обтирочные материалы. Практика технико- экономических расчетов показала, что с достаточной степенью точности величину можно принять равной 10-20% стоимости затрат на силовую энергию.

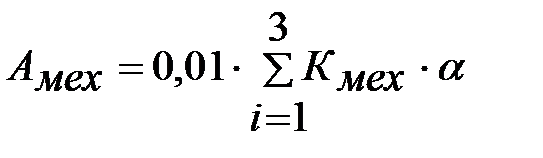

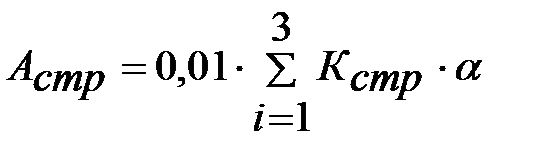

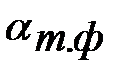

Расходы на амортизацию определяются отдельно по элементам затрат капиталовложений, а затем суммируют:

Амортизационные отчисления на механизмы и машины определяются по формуле:

Амортизационные отчисления на строительные сооружения и устройства:

где стоимость машин, механизмов и капитальные вложения в строительные сооружения и устройства,

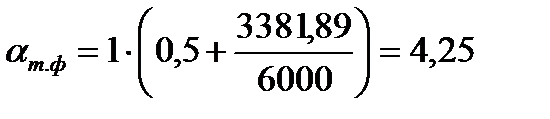

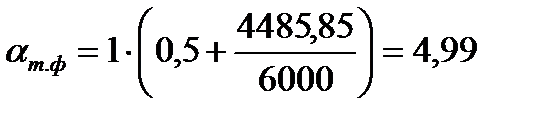

Так как величина Фактическая норма отчислений

где

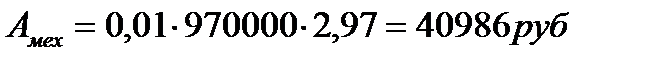

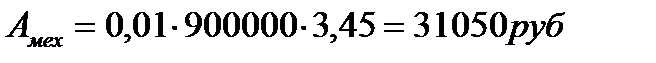

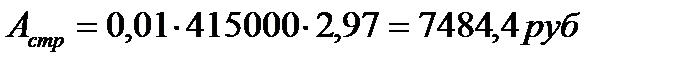

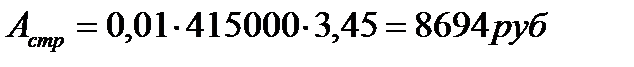

Расходы на амортизацию определяются следующим образом: А= 40986+7484,4=91630 руб – для козлового крана; А=31050+8694=39744 руб – для стрелового крана. Отчисления на текущий ремонт и техническое обслуживание определяется отдельно по элементам капитальных затрат, а затем суммируются.

где ремонт (для машин 4-8%, а для зданий и сооружений равен 2-4%) Для машин также необходимо учитывать интенсивность использования и при

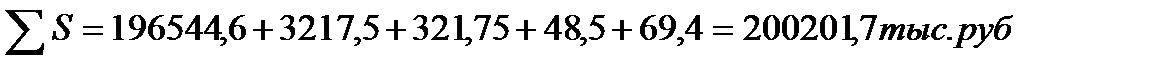

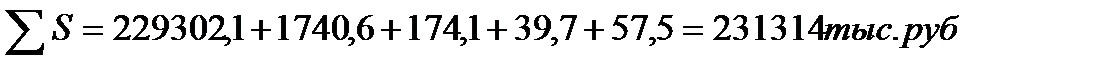

Годовые эксплуатационные расходы составляют:

Таблица 6.3 Технико-экономические показатели по вариантам комплексной механизации и автоматизации ППР

Проведя сравнительный анализ по двум вариантам, я выбираю наиболее оптимальный вариант – переработку гравия козловым краном, так как он является вариантом с наименьшим количеством затрат. Перевозка данного груза осуществляется пакетами в универсальных полувагонах.

ЗАКЛЮЧЕНИЕ В данном курсовом проекте мы ознакомились с организацией работы грузовой станц

|

(4.1)

(4.1) (4.2)

(4.2) (4.3)

(4.3) (4.4)

(4.4) - годовой грузооборот, т.

- годовой грузооборот, т. - количество смен в сутках, (принимаем 2 смены)

- количество смен в сутках, (принимаем 2 смены) - сменная производительность механизма, т/см.

- сменная производительность механизма, т/см.

(5.1)

(5.1) (5.2)

(5.2) ,

,  ,- сроки (нормативы) хранения грузов на складах по прибытию, отправлению, сортировке в сутках.

,- сроки (нормативы) хранения грузов на складах по прибытию, отправлению, сортировке в сутках. (5.3)

(5.3) - коэффициент прохода и проездов внутри склада;

- коэффициент прохода и проездов внутри склада; - норматив удельной нагрузки (на 1 м2 площади склада), т/м2.

- норматив удельной нагрузки (на 1 м2 площади склада), т/м2. зависит от типа склада и применяемых средств КМ и А переработки грузов. Порядок определения

зависит от типа склада и применяемых средств КМ и А переработки грузов. Порядок определения  будет приведен ниже.

будет приведен ниже. определяется отношением:

определяется отношением: (5.4)

(5.4)

;

; ;

; м.

м. ;

; ;

; ;

; м.

м.

;

; ;

; м.

м. ;

; ;

; м.

м. ;

; ;

; м.

м. ;

; ;

; м.

м.

(5.6)

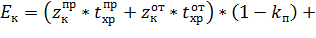

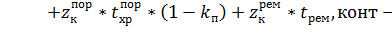

(5.6) - число контейнеров, перерабатываемых за сутки, конт;

- число контейнеров, перерабатываемых за сутки, конт; - срок хранения контейнеров порожних, по прибытию и

- срок хранения контейнеров порожних, по прибытию и - число порожних контейнеров, конт;

- число порожних контейнеров, конт; - число контейнеров, находящихся в ремонте, конт;

- число контейнеров, находящихся в ремонте, конт; – время на ремонт контейнера, сут.

– время на ремонт контейнера, сут. (5.7)

(5.7) (5.8)

(5.8) (5.9)

(5.9)

- величина пролета крана, м;

- величина пролета крана, м;

(5.10)

(5.10) может быть только целым числом, то ее следует округлить (в меньшую сторону).

может быть только целым числом, то ее следует округлить (в меньшую сторону). (5.11)

(5.11) – также нужно округлить (в большую сторону). Длина контейнерной площадки определяется

– также нужно округлить (в большую сторону). Длина контейнерной площадки определяется (5.12)

(5.12) (5.13)

(5.13) ;

; ;

;

.

. ;

; ;

; м

м .

. .

. .

. .

. (5.14)

(5.14) - длина вагона по осям автосцепок, м

- длина вагона по осям автосцепок, м (5.15)

(5.15) - среднесуточное количество подач (уборок) на грузовые пункты;

- среднесуточное количество подач (уборок) на грузовые пункты;

(6.1)

(6.1) - годовые эксплуатационные расходы, тыс. руб/год;

- годовые эксплуатационные расходы, тыс. руб/год; - нормативный коэффициент эффективности капитальных

- нормативный коэффициент эффективности капитальных - полные капитальные вложения по варианту КМАПРР, тыс.руб

- полные капитальные вложения по варианту КМАПРР, тыс.руб

тыс. руб. (6.2)

тыс. руб. (6.2) (тыс/руб) (6.3)

(тыс/руб) (6.3) - затраты на приобретение машин и оборудование;

- затраты на приобретение машин и оборудование; - затраты на приобретение устройств полуавтоматического и

- затраты на приобретение устройств полуавтоматического и - для козлового крана;

- для козлового крана; - для стрелового крана.

- для стрелового крана. - для козлового крана.

- для козлового крана. -для стрелового крана.

-для стрелового крана. , р (6.12)

, р (6.12) - коэффициент, учитывающий подмены в нерабочие дни,

- коэффициент, учитывающий подмены в нерабочие дни, - коэффициент, учитывающий 15%-ную надбавку к заработной

- коэффициент, учитывающий 15%-ную надбавку к заработной - коэффициент, учитывающий районные дополнительные

- коэффициент, учитывающий районные дополнительные - коэффициент, учитывающий дополнительную надбавку к

- коэффициент, учитывающий дополнительную надбавку к - общий процент начислений на заработную плату.

- общий процент начислений на заработную плату. - для козлового крана;

- для козлового крана; - для стрелового крана.

- для стрелового крана. - для козлового крана;

- для козлового крана; - для стрелового крана.

- для стрелового крана. – для козлового крана;

– для козлового крана; р – для стрелового крана.

р – для стрелового крана. (6.14)

(6.14) (6.15)

(6.15) (6.16)

(6.16) ,

,  - соответственно восстановительная

- соответственно восстановительная - норма отчислений на восстановление в %.

- норма отчислений на восстановление в %. зависит от интенсивности использования машин и оборудования, то действующим положением предусматривается ее корректировка.

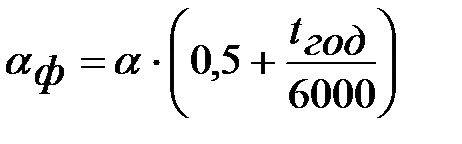

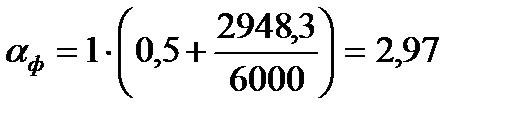

зависит от интенсивности использования машин и оборудования, то действующим положением предусматривается ее корректировка. равна:

равна: (6.17)

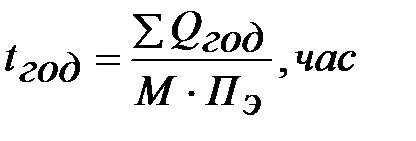

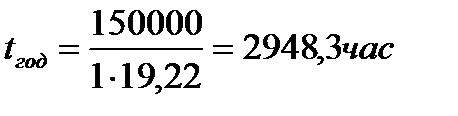

(6.17) - фактическое время работы одной машины в течение года, час.

- фактическое время работы одной машины в течение года, час. (6.18)

(6.18) - для козлового крана;

- для козлового крана; - для стрелового крана;

- для стрелового крана; % - для козлового крана;

% - для козлового крана; % - для стрелового крана;

% - для стрелового крана; - для козлового крана;

- для козлового крана; - для стрелового крана;

- для стрелового крана; – для козлового крана;

– для козлового крана; - для стрелового крана.

- для стрелового крана. (6.19)

(6.19) - норма отчислений на техническое обслуживание и текущий

- норма отчислений на техническое обслуживание и текущий определяем фактическую норму отчислений

определяем фактическую норму отчислений  .

. % - для козлового крана;

% - для козлового крана; % - для стрелового крана;

% - для стрелового крана; - для козлового крана;

- для козлового крана; - для стрелового крана.

- для стрелового крана. - для козлового крана.

- для козлового крана. - для стрелового крана.

- для стрелового крана.