Классификация резервуаров, конструктивные особенности и условия эксплуатации

Железобетонные резервуары классифицируются следующим образом:

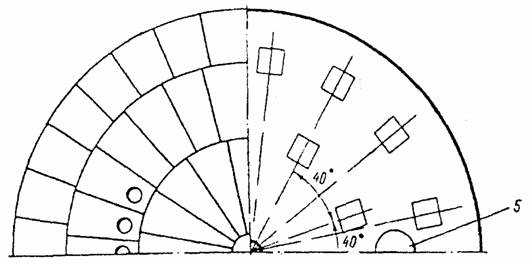

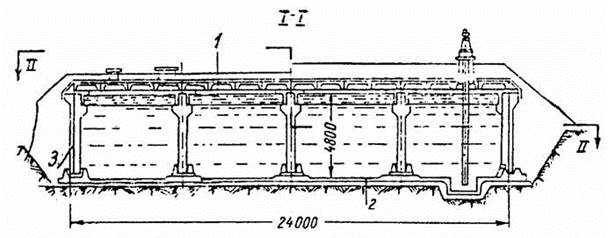

На некоторых энергообъектах эксплуатируются железобетонные резервуары с облицовкой металлом внутренней поверхности. Сооружение сборных резервуаров началось в 1958 г. К тому времени были созданы арматурно-навивочные машины для обмотки цилиндрической стенки резервуара высокопрочной предварительно напряженной арматурой. В результате в бетоне стенки возникали лишь незначительные растягивающие напряжения, что повышало трещиностойкость стенки с уменьшением ее толщины. Переход на массовое строительство в этот период сборных резервуаров был затруднен из-за отсутствия опыта замоноличивания стыков сборных конструкций. В этих условиях наиболее целесообразной являлась конструкция сборно-монолитного резервуара с монолитными днищем и стенками и сборной кровлей. Применение сборной кровли несколько увеличило стоимость резервуара по сравнению с монолитным, но резко сократило сроки строительства. Резервуары данной конструкции возводились на энергообъектах в период 1958-1965 гг., значительное их количество эксплуатируется до настоящего времени. Сборно-монолитная конструкция цилиндрического железобетонного резервуара с монолитными стенкой и днищем и сборной кровлей приведена на рис. 1. Сборная кровля резервуара, представленного на рис. 1, собиралась из отдельных ребристых плит трапециевидной формы в плане. В центре резервуара обычно располагалась центральная колонна с оголовком, на которой монтировалась сборная круглая плита, радиальные колонны располагались по концентрическим окружностям. На колонны укладывались балки таврового сечения. Нижняя часть колонн заделывалась в сборный железобетонный башмак, установленный на днище резервуара. Днище и стенки резервуара изготовлялись из бетона марки 200, армированного отдельными арматурными стержнями. Для обеспечения свободных перемещений стенки под воздействием нагрузок в днище на расстоянии 0,9 м от стенки устроен деформационный шов, представляющий собой кольцевой паз с металлическим компенсатором. Сборно-монолитная конструкция резервуара явилась переходным звеном к созданию резервуара, у которого из сборного железобетона выполнялись как кровля, так и стенки. Рис. 1. Круглый железобетонный резервуар вместимостью 5 тыс.м3: а - разрез; б - вид сверху; (1 - монолитная стенка; 2 - монолитное днище; 3 - сборная кровля; 4 - деформационный шов; 5 - приямок) а) б) Стенки цилиндрических сборных предварительно напряженных резервуаров выполняются из отдельных стеновых панелей. Количество предварительно напряженной арматуры подбирается с таким расчетом, чтобы при наполненном резервуаре в стенке сохранялись остаточные сжимающие напряжения порядка 5—8 кгс/см2 для обеспечения плотности стыковых соединений. В резервуарах высотой 7—10 м вместимостью свыше 5 тыс.м3 вертикальная арматура выполняется предварительно напряженной и располагается для удобства ее изготовления посередине сечения панели. В цилиндрических резервуарах вместимостью до 2 тыс.м3 стеновая панель имеет цилиндрическую поверхность с наружной и внутренней стороны, при вместимости более 2 тыс.м3 применяются панели плоско-выпуклого поперечного сечения, т.е. радиус кривизны их наружной поверхности равен радиусу резервуара, а внутренняя поверхность — плоская. В резервуарах с монолитным и ненапряженным днищем стеновая панель L -образной формы соединяется с днищем посредством деформационного шва либо заделывается в паз монолитного днища. Стеновые панели иногда монтируются на отдельном кольцевом фундаменте, не связанном с днищем резервуара, а бетонирование плиты днища заканчивается на некотором расстоянии от стенки. После того как все стеновые панели смонтированы и вертикальные швы между ними омоноличены производится бетонирование полосы днища, прилегающей к стенке. Когда прочность бетона достигнет 70% расчетной, в цилиндрических резервуарах производится навивка предварительно напряженной арматуры на наружную поверхность стенки в зоне примыкания к ней днища, которому сообщается предварительное напряжение. Сопряжение стеновых панелей между собой производится с помощью швов, герметичность которых обеспечивается путем их омоноличивания бетоном или торкретом. В кольцевом направлении стенки цилиндрических резервуаров напрягаются путем навивки высокопрочной проволоки арматурно-навивочной машиной. Количество арматуры определено из условия получения в вертикальных швах остаточных сжимающих напряжений при наполненном и необсыпанном резервуаре. Горизонтальный шов сопряжения стенки с днищем замоноличивается после выполнения предварительного напряжения стенки, что обеспечивает радиальную деформацию стенки в период навивки арматуры и тем самым отжатие вертикальных швов стенок на участке, находящемся в непосредственной близости к днищу. Навитая на стенку резервуара высокопрочная проволока защищается от коррозии слоем торкрета толщиной 25 мм, С внутренней стороны резервуара по швам наносится слой торкрета толщиной 20 мм для повышения их герметичности. Кровля резервуара выполняется из сборных железобетонных предварительно напряженных ребристых плит трапециевидной формы в плане, укладываемых на балки П-образного сечения, армированные предварительно напряженной арматурой. Балки укладываются на консоли колонн, имеющих в верхней части оголовок. В прямоугольных железобетонных резервуарах днище армировано сварными сетками и отдельными стержнями. В типовых проектах, разработанных институтом "Союзводоканалпроект", по контуру днища устраивается паз, в котором замоноличиваются стеновые панели, а стенка запроектирована из сборных изделий заводского изготовления. Стеновые панели типового прямоугольного железобетонного резервуара не напряжены и армированы сварными сетками. Угловые участки стенок резервуаров выполняются из монолитного железобетона. Арматура угловых участков приваривается к арматурным выпускам из стеновых панелей. Ширина монолитных участков принята 1,5—2,0 м. Все железобетонные элементы кровли (плиты, ригели и колонны) сборной конструкции, изготовлены по номенклатуре унифицированных железобетонных элементов. Общий вид прямоугольного сборного железобетонного резервуара типовой конструкции приведен на рис. 2. Помимо прямоугольных резервуаров типовой конструкции в эксплуатации находятся резервуары, изготовленные по индивидуальным проектам. Так, например, по проектам института "Гипрогазнефть" сооружены прямоугольные резервуары вместимостью 10 тыс.м3 с откосным днищем, а по проектам Ленинградского отделения института "Теплоэлектропроект" — ее сборным днищем и стеновыми панелями L -образной формы. Несмотря на кажущееся преимущество конструкции резервуаров с откосным днищем (уменьшение высоты стенки), такая конструкция не оправдала себя в процессе строительства и эксплуатации. На ряде резервуаров в связи с разностью осадок между фундаментной частью днища под стенкой и горизонтальной его частью по откосной части днища появились трещины. Для предотвращения появления таких трещин было произведено усиление откосной части днища путем увеличения толщины и количества арматуры. Рис. 2. Прямоугольный сборный железобетонный резервуар вместимостью 2 тыс.м3 для хранения мазута: (1 - сборная кровля; 2 - монолитное днище; 3 - сборные стеновые панели; 4 - люк-лаз; 5 - вентиляционный патрубок; 6 - приямок)

Наибольшее распространение получили сборные железобетонные цилиндрические резервуары, сооруженные по типовым проектам, приведенным в табл. 1. Таблица 1.Типовые проекты сборных цилиндрических резервуаров, сооружаемых на энергообъектах

Опыт эксплуатации железобетонных резервуаров выявил, что многие из них имеют дефекты, способствующие утечке хранимого жидкого топлива (в основном топочного мазута) с загрязнением близлежащей территории и грунтовых вод. Причины утечки жидкого топлива из железобетонных резервуаров приведены в приложении 1. Основная сложность своевременного выявления и ликвидации причин утечки состоит в затруднительном доступе к конструкциям, так как с наружной стороны они закрыты обвалованием (за исключением небольшого участка примыкания канала), а внутренняя поверхность стенок и стыков замазучена.

|