Назначение, классификация насосов и гидромоторов

Насосы в системе гидропривода предназначены для преобразования механической энергии приводящего движителя в гидравлическую энергию перемещаемой жидкости, для обеспечения рабочего давления гидросистемы, надежного функционирования элементов гидропривода. В объемных гидроприводах применяются насосы, в которых перемещение жидкости из полости всасывания в полость нагнетания осуществляется путем ее вытеснения из рабочих камер с помощью вытеснителей (объемные насосы). В гидроприводах применяются следующие виды насосов: поршневые, плунжерные, диафрагмовые, шестеренчатые, лопастные, винтовые и ротационно-поршневые. Эти насосы являются обратимыми: они могут применяться в гидроприводах как насосы для преобразования механической энергии двигателя в гидравлическую или же для превращения гидравлической энергии насоса в механическую, то есть использоваться как гидродвигатели. В поршневом насосе вытеснителем является поршень, в шестеренном – зуб шестерни; в пластинчатом – лопатка; в винтовом – поверхность винта. К насосам, применяемым в гидроприводах, предъявляют особые требования. Насос должен иметь высокий КПД, обладать достаточной долговечностью и надежностью в процессе эксплуатации. Регулирование производительности насоса должно осуществляться простыми средствами, непрерывно в процессе работы и с минимальными потерями энергии. Кроме того, желательно, чтобы насос был обратимым, то есть мог бы использоваться в качестве гидромотора. По характеру процесса вытеснения жидкости объемные насосы делятся на поршневые и роторные. Поршневыми называются насосы, в которых вытеснение жидкости из рабочих камер производится в результате только прямолинейного возвратно-поступательного или возвратно-поворотного движения вытеснителей относительно этих камер. По виду движения ведущего звена поршневые насосы разделяются на прямодействующие и вальные. В прямодействующем насосе ведущее звено совершает прямолинейное возвратно-поступательное движение, в вальном – вращательное движение.

Роторными называются насосы, в которых вытеснение жидкости из камер производится в результате вращательного или сложного движения вытеснителей. Классификация роторных насосов приведена на рисунке 3.1. В гидроприводах машин лесной промышленности применяются три типа насосов – шестеренные, лопастные и аксиально-поршневые. Лопастные насосы в машинах лесной промышленности используются в приводах гидроусилителей рулевых механизмов. Шестеренные насосы получили большее распространение в гидросистемах лесовозных автомобилей, самосвалах, дорожных и строительных машинах, лесозаготовительных и складских машинах, в приводах по обработке и переработке древесины. Аксиально-поршневые насосы используют в системах лесозаготовительных машин, где рабочее давление составляет от 12 до 25 МПа.

Рисунок 3.1 – Классификация роторных насосов

3.2 Шестеренные насосы

Шестеренные насосы выполняются с внешним и внутренним зацеплением шестерен. Наибольшее распространение имеют насосы с внешним зацеплением шестерен; такие насосы могут быть одно- и двухсекционные. Схема шестеренного насоса представлена на рисунке 3.2. При вращении ведущей 1 и ведомой 2 шестерни рабочая жидкость из

всасывающей камеры А в полостях впадин зубьев переносится в нагнетательную камеру В.

Рисунок 3.2 – Схема шестеренного насоса Производительность шестеренного насоса может быть определена по формуле D2

z V

, (3.1)

где DН– диаметр начальной окружности шестерни; при одинаковых шестернях DНравен расстоянию между центрами шестерен; z – число зубьев; b – ширина зуба; n – частота вращения; hV– объемный КПД; к – поправочный коэффициент, равный» 1, 1.

В таблице 3.1 приведены основные характеристики некоторых типовых шестеренных насосов.

Таблица 3.1 – Основные параметры шестеренных насосов

Окончание таблицы 3.1

Примечания: 1. Приведенные параметры являются номинальными. 2. Насосы НШ и НМШ предназначены для нагнетания рабочей жидкости в гидравлические системы тракторов, подъемных землеройных, дорожностроительных,

транспортных и других сельскохозяйственных машин. В их числе насосы НШ10-10-2, НШ32-10-2 и НШ32-32-2 двухсекционные; насосы НМШ50 и НМШ125 - двухкамерные. 3. Насосы Ш предназначены для подачи масла, нефти, мазута, дизельного топлива; насосы ШГ – для подачи парафина, нефти, мазута температурой менее 100 0 С и n до 6× 10-4м2/с; насосы ШФ предназначены для подачи масла, нефти, дизельного топлива температурой до 900 С. 4. Насосы Г11-2 и БГ11-2 используются в системе станочных гидроприводов.

3.3 Пластинчатые насосы

Пластинчатые насосы, применяемые в гидроприводах, разделяют на насосы одно-, двух- и многократного действия. В насосах однократного действия жидкость вытесняется из рабочей камеры один раз за один оборот ротора, в насосах двукратного действия – 2 раза, а в насосах многократного действия – несколько раз [3]. На рисунке 3.3 приведена простейшая схема пластинчатого насоса однократного действия.

Рисунок 3.3 – Схема пластинчатого насоса однократного действия: 1 – ротор; 2 – приводной вал; 3 – пластины; 4 – статор; 5 – распределительный диск; 6, 8 – окна; 7 – гидролиния всасывания; 9 – гидролиния нагнетания; 10 – уплотнительные перемычки

Схема насоса однократного действия приведена на рисунке 3.3. Насос состоит из ротора 1, установленного на приводном валу 2, опоры которого размещены в корпусе насоса. В роторе имеются радиальные или расположенные под углом к радиусу пазы, в которые вставлены пластины 3. Статор 4 по отношению к ротору расположен с эксцентриситетом е. К торцам статора и ротора с малым зазором (0, 02 ÷ 0, 03 мм) прилегают торцевые распределительные диски 5 с серповидными окнами. Окно 6 каналами в корпусе насоса соединено с гидролинией всасывания 7, а окно 8 – с напорной гидролинией 9. Между окнами имеются уплотнительные перемычки 10, обеспечивающие герметизацию зон всасывания и нагнетания. Центральный угол ε, образованный этими перемычками, больше угла β между двумя соседними пластинами. При вращении ротора пластины под действием центробежной силы, пружин или под давлением жидкости, подводимой под их торцы, выдвигаются из пазов и прижимаются к внутренней поверхности статора. Благодаря эксцентриситету объем рабочих камер вначале увеличивается – происходит всасывание, а затем уменьшается – происходит нагнетание. Жидкость из линии всасывания через окна распределительных дисков вначале поступает в рабочие камеры, а затем через другие окна вытесняется из них в напорную линию. При изменении эксцентриситета е изменяется подача насоса. Если е = 0 (ротор и статор расположены соосно), пластины не будут совершать возвратно-поступательных движений, объем рабочих камер не будет изменяться, и, следовательно, подача насоса будет равна нулю. При перемене эксцентриситета с + е на – е изменяется направление потока рабочей жидкости (линия 7 становится нагнетательной, а линия 9 – всасывающей). Таким образом, пластинчатые насосы однократного действия в принципе регулируемые и реверсируемые.

Q = η ⎡ 2π (r - e) - δ z⎤ b× 2en, (3.2) О ⎢ ⎣ cosα ⎥ ⎦

где hО – объемный КПД, принимаемый в пределах 0, 75 ¸ 0, 98; r – радиус внутренней поверхности статора; e – величина эксцентриситета; δ – толщина одной пластины; z – число пластин; a – угол наклона одной пластины (обычно α = 0 ÷ 15 °);

b – ширина пластин в осевом направлении; n – частота вращения.

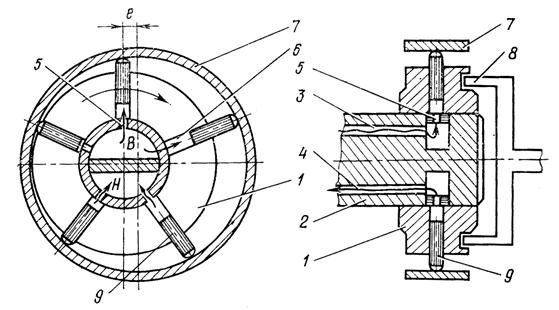

В насосах двойного действия (рисунок 3.4) ротор 1 и 2 статор сосны. Эти насосы имеют по две симметрично расположенные полости всасывания и полости нагнетания. Такое расположение зон уравновешивает силы, действующие со стороны рабочей жидкости, разгружает приводной вал 2, который будет нагружен только крутящим моментом. Для большей уравновешенности число пластин 3 в насосах двойного действия принимается четным. Торцевые распределительные диски 5 имеют четыре окна. Два окна 6 каналами в корпусе насоса соединяются с гидролинией всасывания 7, другие два 8 – с напорной гидролинией 9. Так же как и в насосах однократного действия, между окнами имеются уплотнительные перемычки 10. Для герметизации зон всасывания и нагнетания должно быть соблюдено условие, при котором ε > β [3].

Рисунок 3.4 – Схема пластинчатого насоса двойного действия: 1 – ротор; 2 – приводной вал; 3 – пластины; 4 – статор; 5 – распределительный диск; 6, 8 – окна; 7 – гидролиния всасывания; 9 – гидролиния нагнетания; 10 – уплотнительные перемычки

Профиль внутренней поверхности статора выполнен из дуг радиусами R1и R2. Пазы для пластин в роторе могут иметь радиальное расположение под углом 7 ÷ 15 ° к радиусу, что уменьшает трение и исключает заклинивание пластин. Насосы с радиальным расположением пластин могут быть реверсивными.

Подачу пластинчатого насоса двойного действия определяют по формуле

Q = 2η ⎡ 2π (R 2 - R 2)- (R1 - R2)δ z⎤ bn, (3.3)

cosα ⎥ ⎦

где R1и R2– соответственно большая и малая полуоси внутренней поверхности статора.

Регулирование подачи пластинчатого насоса однократного действия осуществляется за счет изменения величины и знака эксцентриситета. Число пластин z для наиболее равномерной подачи принимается кратным четырем, чаще всего z = 12. Возможность регулирования подачи в насосе двукратного действия исключается. В таблице 3.2 приведены технические характеристики пластинчатых насосов типа Г11 и БГ11 [14].

Таблица 3.2 – Технические характеристики пластинчатых насосов типа Г11 и БГ11.

В таблице 3.3 приведены технические характеристики пластинчатых нерегулируемых насосов типа Г12 [14].

Таблица 3.3 – Технические характеристики пластинчатых нерегулируемых насосов типа Г12 [14].

В таблице 3.4 приведены технические характеристики пластинчатых нерегулируемых насосов типа БГ12 [14].

Таблица 3.4 – Технические характеристики пластинчатых нерегулируемых насосов типа БГ12.

3.4 Роторно-поршневые насосы

Роторно-поршневыми называются насосы, в которых вытеснители имеют форму поршней (плунжеров), а рабочие камеры ограничиваются вытеснителями в цилиндрических полостях ротора. Различают радиальные и аксиальные роторно-поршневые насосы. В радиальных насосах рабочие камеры расположены радиально по отношению к оси ротора. Если ось вращения ротора параллельна осям рабочих камер, насос называется аксиально-поршневым

3.4.1 Радиальные роторно-поршневые насосы

Радиально-поршневые гидромашины применяют при сравнительно высоких давлениях (10 МПа и выше). По принципу действия радиально- поршневые гидромашины делятся на одно-, двух- и многократного действия. В машинах однократного действия за один оборот ротора поршни совершают одно возвратно-поступательное движение. Схема радиально-поршневого насоса однократного действия приведена на рисунке 3.5.

Рисунок 3.5 – Схема радиально-поршневого насоса однократного действия: 1 – ротор; 2 – ось; 3 – всасывающий канал; 4 – нагнетательный канал; 5 – окна; 6 – цилиндры; 7 – статор; 8 – муфта; 9 – поршни

Рабочими камерами в насосе являются радиально расположенные цилиндры, а вытеснителями – поршни. Ротор (блок цилиндров) 1 на

скользящей посадке установлен на ось 2, которая имеет два канала 3 и 4 (один соединен с гидролинией всасывания, другой – с напорной гидролинией). Каналы имеют окна 5, которыми они могут соединяться с цилиндрами 6. Статор 7 по отношению к ротору располагается с эксцентриситетом. Ротор вращается от приводного вала через муфту 8. При вращении ротора в направлении, указанном на рисунке 3.5 стрелкой, поршни 9 вначале выдвигаются из цилиндров (происходит всасывание), а затем вдвигаются (нагнетание). Соответственно рабочая жидкость вначале заполняет цилиндры, а затем поршнями вытесняется оттуда в канал 4 и далее в напорную линию гидросистемы. Поршни выдвигаются и прижимаются к статору центробежной силой или принудительно (пружиной, давлением рабочей жидкости или иным путем). Радиально-поршневые насосы могут быть регулируемыми и нерегулируемыми. Регулирование подачи, а также реверс осуществляются изменением величины и знака эксцентриситета. Увеличение подачи достигается за счет увеличения числа рядов цилиндров (многорядные насосы). Средняя подача нерегулируемого и регулируемого радиально- поршневого насоса определяется соответственно по формулам (3.4), (3.5)

Q = η О π d2ezmi/2; (3.4)

eziuen/2, (3.5)

где d – диаметр поршня; e – эксцентриситет; величина которого находится в пределах 3 ¸ 10 мм; ue= e/emax– параметр регулирования; m – число ходов поршня за один оборот вала насоса; i – число рядов поршня.

Промышленность выпускает регулируемые насосы типа НП, НПД и нерегулируемые – типа Н с давлением до 50 МПа. Радиально-поршневые насосы имеют четыре модификации по управлению: - НРР – насосы с ручным управлением нереверсивные; - НРРШ – насосы с ручным управлением, нереверсивные, с встроенным шестеренным насосом для питания вспомогательных механизмов гидросистемы;

- НРС и 2НРС – насосы со следящим гидравлическим управлением (НРС – нереверсивные; 2НРС – реверсивные); - НРМ и НР4М – насосы с электрогидравлическим механизмом управления на две и четыре подачи (реверсивные); - НРД – насосы с управлением по давлению (нереверсивные).

В качестве примера рассмотрим расшифровку насоса 2НРС 250Д/20: цифра 2 – реверсивный, радиально-поршневой со следящим гидравлическим управлением; 250 – величина рабочего объема в см3; Д – модернизированный; 20 – номинальное давление в МПа.

В таблице 3.5 приведены основные параметры радиально-поршневых регулируемых насосов типа НР.

Таблица 3.5 – Основные параметры радиально-поршневых регулируемых насосов

В таблице 3.6 приведены основные параметры радиально-поршневых нерегулируемых насосов типа Н.

Таблица 3.6 – Основные параметры радиально-поршневых нерегулируемых насосов

3.4.2 Аксиальные роторно-поршневые насосы

В аксиально-поршневых насосах ось вращения параллельна осям рабочих камер и вытеснителей или составляет с ними угол менее 45 °. Аксиально-поршневые насосы бывают двух типов: с наклонным блоком и с наклонным диском (рисунок 3.6).

Рисунок 3.6 – Схемы аксиально-поршневых гидромашин: а – с наклонным диском; б – с наклонным блоком; 1 – ведущий вал; 2 – диск; 3 – шток; 4 – блок цилиндров; 5 – поршень; 6 – распределитель; 7 – пазы; 8 – шарнир; 9 – шатун

Гидромашина с наклонным диском включает в себя блок цилиндров, ось которого совпадает с осью ведущего вала 1, а под углом а к нему расположена ось диска 2, с которым связаны штоки 3 поршней 5. Ниже

рассмотрена схема работы гидромашины в режиме насоса. Ведущий вал приводит во вращение блок цилиндров. При повороте блока вокруг оси насоса на 180 ° поршень совершает поступательное движение, выталкивая жидкость из цилиндра. При дальнейшем повороте на 180 ° поршень совершает ход всасывания. Блок цилиндров своей шлифованной торцовой поверхностью плотно прилегает к тщательно обработанной поверхности неподвижного распределителя 6, в котором сделаны полукольцевые пазы 7. Один из этих пазов соединен через каналы со всасывающим трубопроводом, другой – с напорным трубопроводом. В блоке цилиндров выполнены отверстия, соединяющие каждый из цилиндров блока с распределителем. Если в гидромашину через каналы подавать под давлением рабочую жидкость, то, действуя на поршни, она заставляет их совершать возвратно-поступательное движение, а они, в свою очередь, вращают диск и связанный с ним вал. Таким образом работает аксиально-поршневой гидромотор. Принцип действия аксиально-поршневого насоса-гидромотора с наклонным блоком цилиндров заключается в следующем. Блок 4 цилиндров с поршнями 5 и шатунами 9 наклонен относительно приводного диска 2 вала 1 на некоторый угол. Блок цилиндров получает вращение от вала через универсальный шарнир 8. При вращении вала поршни 5 и связанные с ними шатуны 9 начинают совершать возвратно- поступательные движения в цилиндрах блока, который вращается вместе с валом. За время одного оборота блока каждый поршень производит всасывание и нагнетание рабочей жидкости. Один из пазов 7 в распределителе 6 соединен со всасывающим трубопроводом, другой – с напорным. Объемную подачу аксиально-поршневого насоса с наклонным блоком цилиндров можно регулировать, изменяя угол наклона оси блока относительно оси вала в пределах 25 °. При соосном расположении блока цилиндров с ведущим валом поршни не перемещаются и объемная подача насоса равна нулю. Конструкция нерегулируемого аксиально-поршневого насоса- гидромотора с наклонным диском показана на рисунке 3.7. В корпусе 4 вместе с валом 1 вращается блок 5 цилиндров. Поршни 11 опираются на наклонный диск 3 и благодаря этому совершают возвратно-поступательное движение. Осевые силы давления передаются непосредственно корпусным деталям – передней крышки 2 через люльку 14 и задней крышке 8 корпуса – через башмаки 13 поршней и распределитель 7, представляющие собой гидростатические опоры, успешно работающие при высоких давлениях и скорости скольжения.

Рисунок 3.7 – Аксиально-поршневой нерегулируемый насос- гидромотор с наклонным диском: 1 – вал; 2, 8 – крышки; 3 – наклонный диск; 4 – корпус; 5 – блок цилиндров; 6 – торец блока цилиндров; 7 – распределитель; 9 – окно; 10 – пружина; 11 – поршень; 12 – шлицевое соединение; 13 – башмак; 14 – люлька

В аксиально-поршневом насосе-гидромоторе применена система распределения рабочей жидкости торцового типа, образованная торцом 6 блока цилиндров, на поверхности которого открываются окна 9 цилиндров, и торцом распределителя 7. Система распределения выполняет несколько функций. Она является упорным подшипником, воспринимающим сумму осевых сил давления от всех цилиндров; переключателем соединения цилиндров с линиями всасывания и нагнетания рабочей жидкости; вращающимся уплотнением, разобщающим линии всасывания и нагнетания одну от другой и от окружающих полостей. Поверхности образующие систему распределения, должны быть взаимно центрированы, а одна из них (поверхность блока цилиндров) – иметь небольшую свободу самоориентации для образования слоя смазки. Эти функции выполняет подвижное эвольвентное шлицевое соединение 12 между блоком цилиндров и валом. Чтобы предотвратить раскрытие стыка системы распределения под действием момента центробежных сил поршней, предусмотрен центральный прижим блока пружиной 10.

В нерегулируемом аксиально-поршневом насосе-гидромоторе с реверсивным потоком и наклонным блоком цилиндров (рисунок 3.8) ось вращения блока 7 цилиндров наклонена к оси вращения вала 1. В ведущий диск 14 вала заделаны сферические головки 3 шатунов 4, закрепленных также с помощью сферических шарниров 6 в поршнях 13.

Рисунок 3.8 – Аксиально-поршневой нерегулируемый насос-гидромотор с реверсивным потоком и наклонным блоком: 1 – вал; 2- уплотнение; 3 – сферическая головка; 4 – шатун; 5 – юбка поршня; 6 – шарнир; 7 – блок цилиндров; 8 – шип; 9 – крышка; 10, 11 – окно; 12 – пружина; 13 – поршень; 14 - диск

При вращении блока цилиндров и вала вокруг своих осей поршни совершают относительно цилиндров возвратно-поступательное движение. Вал и блок вращаются синхронно с помощью шатунов, которые, проходя поочередно через положение максимального отклонения от оси поршня, прилегают к его юбке 5 и давят на нее. Для этого юбки поршней выполнены длинными, а шатуны снабжены корпусными шейками. Блок цилиндров, вращающийся вокруг центрального шипа 8, расположен по отношению к валу под углом 30 ° и прижат пружиной 12 к распределительному диску (на рисунке не показан), который этим же усилием прижимается к крышке 9. Рабочая жидкость подводится и отводится через окна 10 и 11 в крышке 9. Поршни, находящиеся в верхней части блока, совершают ход

всасывания рабочей жидкости. В то же время нижние поршни, вытесняя жидкость из цилиндров, совершают ход нагнетания. Манжетное уплотнение 2 в передней крышке гидромашины препятствует утечке масла из нерабочей полости насоса. Средняя подача аксиально-поршневого насоса с наклонным диском и наклонным блоком определяется, соответственно, по формулам

π d 2

D1sinγ z nη О; (3.6)

π d 2

D2 tgγ znη О, (3.7)

где d – диаметр цилиндра; D1– диаметр окружности, на которой в упорном диске расположены центры шарниров шатунов; D2– диаметр окружности, на которой в роторе расположены оси поршней; b – угол наклона блока цилиндров или диска к оси вращения ротора, b = 15 ¸ 20 °; z – число поршней (обычно равно 5, 7 или 9); n – число оборотов ротора; hО – объемный КПД.

На лесозаготовительных машинах получили распространение аксиально-поршневые насосы серий 210, 310, 207, которые работают при более высоких рабочих давлениях – от 20 до 25 МПа, обеспечивая высокие значения объемного и полного КПД (соответственно 0, 97 ÷ 0, 98 и 0, 94 ÷ 0, 95). Эти насосы требуют специальных рабочих жидкостей и масел и высокой технической культуры эксплуатации. Выполняют такие насосы с постоянным и переменным рабочим объемом (регулируемые насосы) в различном конструктивном исполнении: 210.12.12.00А; 210.12.12.01А; 210.16.12.01; 210.16.12.01А; 210.20.12.20Б; 210.20.12.21; 210.25.12.20Б; 210.25.12.21; 210.25.12.21. Индексы указанных марок насосов расшифровывают следующим образом: три первые цифры (210) обозначают тип, следующие две (12, 16, 20, 25) – диаметр поршня в мм, третьи две цифры указывают, является ли гидромашина насосом или гидромотором (12 – насос, 11 – насос- гидромотор, 13 – гидромотор), последняя пара цифр определяет исполнение вала (со шпоночным пазом 00 или 20, шлицевым концом 01

или 21), буквенные индексы А, Б указывают на материал, из которого изготовлен корпус (А – алюминиевый сплав, Б – чугунный). В таблицах 3.7, 3.8 и 3.9 приведены технические характеристики аксиально-поршневых насосов, используемых в лесных машинах.

Таблица 3.7 – Техническая характеристика нерегулируемых аксиально-поршневых насосов с постоянным рабочим объемом типа 210

Таблица 3.8 – Техническая характеристика аксиально-поршневых насосов типа 310, 313

Таблица 3.9 – Техническая характеристика аксиально-поршневых насосов типа 207, НП

3.5 Гидромоторы

Гидромотор – это объемный гидродвигатель с вращательным движением ведомого звена. В качестве гидромоторов используют объемные роторные насосы, обращенные в гидродвигатели. Гидромоторы делятся на регулируемые и нерегулируемые. Если выходное звено гидромотора может вращаться только в одну сторону, такой гидромотор называется реверсивным. В зависимости от способа реверсирования различают гидромоторы: - с постоянным направлением потока; - с реверсом потока, когда изменение направления вращения выходного звена происходит за счет изменения направления потока рабочей жидкости. В зависимости от назначения гидропривода вращательного движения различают

|

Q = 2π Н bnη k

Q = 2π Н bnη k

Подачу пластинчатого насоса однократного действия определяют по формуле

Подачу пластинчатого насоса однократного действия определяют по формуле

О ⎢ ⎣ 1 2

О ⎢ ⎣ 1 2

Q =

Q =