Соотношения для расчета основных параметров валковых дробилок – угла захвата, производительности, частоты вращения валков, усилий в деталях

Угол захвата в валковых дробилках— это угол Так же как у щековых и конусных дробилок, угол захвата у валковых дробилок для нормального дробления не должен превышать двойного угла трения. При коэффициенте трения для реальных случаев f = 0, 30—0, 45, угол трения составляет

Рисунок 1.3.1 - Расчетная схема валковой дробилки Максимальный размер куска, захватываемого валками, можно определить по формуле dmax=[D(1-k) + b]/k, где k – коэффициент захвата (для гладких валков k = 0.954, для рифленых k = 0.92); b – ширина выходной щели, м. Производительность валковых дробилок Q, м3/с, можно вычислить, если представить процесс дробления как движение ленты материала. За один оборот валка через щель пройдет объем ленты материала V, м3:

V = где D – диаметр валка, м, L – длина валка, м. Производительность дробилки при частоте вращения вала n

Q = 1, 25 где 1, 25 – коэффициент, учитывающий возможное расхождение валков при работе; Частота вращения валков n, об/с, валковой дробилки не должна превышать некоторого значения, при котором создаются неустойчивые условия захвата материала и возникают нежелательные колебания нагрузок. Наиболее благоприятный режим работы наступает при окружной скорости валков

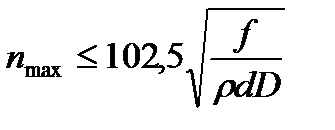

Максимально возможную частоту вращения валков определяют по формуле, предложенной проф. Л.Б. Левенсоном:

где f – коэффициент трения материала о валок (для прочных пород f > 0, 3, для глин f < 0, 45); d – диаметр куска исходного материала, м; Усилия в деталях валковой дробилки определяются нагрузкой, которая создается пружинами предохранительного устройства. Эта нагрузка зависит от многих факторов и может быть вычислена лишь приближенно. Суммарное усилие дробления P, H,

Р = где

Сила нажатия пружин подвижного валка должна обеспечивать суммарное значение P. Для расчета мощности валковых дробилок можно рекомендовать эмпирические формулы. При переработке пород средней прочности (мергель, известняк, уголь) для расчета N, Вт, используется формула Аргаля N = 47, 6KL где К= 0, 6(D /d) + 0, 15 - коэффициент;

Таблица 1.3.1 - Техническая характеристика валковых дробилок с гладкими (ГОСТ 18266-72) валками

1.4 Пример расчета валковой дробилки

Выбрать марку валковой дробилки для переработки 24 м3/ч мягкого известняка, имеющего куски средневзвешенным диаметром 73 мм. Продукт дробления должен иметь средневзвешенный размер 15 мм. Определить основные эксплуатационные показатели: частоту вращения валков (рассчитать по формуле, а затем выбрать ближайшее стандартное значение по табл.1.3.1); усилие, необходимое для дробления материала; мощность электродвигателя. Механические свойства мягкого известняка: плотность предел прочности при сжатии модуль упругости При выборе типоразмера валковой дробилки учитываем, что размер между валками не может быть меньше среднего размера куска продукта дробления. С учетом заданных параметров по производительности и размеру куска по таблице 1.3.1 выбираем дробилку марки ДГ 1500х600, имеющую следующие технические характеристики: D=1, 5м; dmax=0, 0075м; b=4-20мм; Q=15-75м3/ч; N=55кВт. Задавшись значением окружной скорости валка ω =4м/с, находим оптимальную частоту вращения валков nопт, об/с:

Ближайшее рабочее значение частоты вращения валков дробилки принимаем равным n = 1 об/с. Тогда фактическая окружная скорость вращения валков равна:

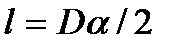

Длина дуги на участке измельчения l, м:

где α =16ᵒ (0, 279 рад) Необходимое усилие дробления материала при длине дуги на участке измельчения Р, Н:

Мощность электродвигателя N, кВт:

1.5 Задача для самостоятельного решения

Задача: По таблице 1.3.1 выбрать марку валковой дробилки для переработки Q м3/ч известняка, имеющего куски средневзвешенным диаметром

Таблица 1.5.1 – Варианты для решения задачи

|

между двумя касательными к поверхности валков в точках соприкосновения с дробимым материалом (рисунок 1.3.1). Кусок материала будет захватываться, если

между двумя касательными к поверхности валков в точках соприкосновения с дробимым материалом (рисунок 1.3.1). Кусок материала будет захватываться, если  или

или  .

. = 16°40'—24°20'. На практике для гладких валков принимают

= 16°40'—24°20'. На практике для гладких валков принимают  = 16—24°, чтобы исключить выдавливание дробимых кусков из рабочей зоны. Зубчатые и рифленые валки обеспечивают лучшие условия захвата, поэтому

= 16—24°, чтобы исключить выдавливание дробимых кусков из рабочей зоны. Зубчатые и рифленые валки обеспечивают лучшие условия захвата, поэтому  = 20-30°.

= 20-30°.

DLb,

DLb, DLbn

DLbn  ,

, - коэффициент, учитывающий степень разрыхленности материала (для прочных материалов

- коэффициент, учитывающий степень разрыхленности материала (для прочных материалов  oпт = 3-6 м/с. Отсюда находится частота вращения валков

oпт = 3-6 м/с. Отсюда находится частота вращения валков

,

, - плотность измельчаемого материала, кг/м3.

- плотность измельчаемого материала, кг/м3.

– предел прочности материала при сжатии, Па;

– предел прочности материала при сжатии, Па; - длина дуги на участке измельчения материала, м.

- длина дуги на участке измельчения материала, м. , Bt,

, Bt, =

=  Dn - окружная скорость валков, м/с.

Dn - окружная скорость валков, м/с.

.

.

, м. Определить основные эксплуатационные показатели: частоту вращения валков (рассчитать по формуле, а затем выбрать ближайшее стандартное значение по таблице 1.3.1); усилие, необходимое для дробления материала; мощность электродвигателя. Исходные данные в таблице 1.5.1.

, м. Определить основные эксплуатационные показатели: частоту вращения валков (рассчитать по формуле, а затем выбрать ближайшее стандартное значение по таблице 1.3.1); усилие, необходимое для дробления материала; мощность электродвигателя. Исходные данные в таблице 1.5.1.