Задание. 1. Произвести проверку градуировки строботахометра по вибратору

1. Произвести проверку градуировки строботахометра по вибратору. 2. Произвести проверку градуировки строботахометра и фототахометра с помощью пересчетной установки. Для этого: а) регулируя ток якоря и ток обмотки возбуждения, последовательно установить по фототахометру число оборотов двигателя 3000, 5000, 7000, 9000 и 10000 об/мин.; б) установив каждое на указанных значениях числа оборотов и поддерживая его постоянным, замерить число оборотов строботахометром, а затем с помощью пересчетного устройства произвести 3 замера и вычислить среднее значение; в) подсчитать (считая результат измерения с помощью частотомера за постоянное значение) абсолютные, относительные и приведенные погрешности фототахометра и строботахометра в проверенных точках шкалы. Результаты измерений и расчетов свести в таблицу.

Таблица.

Δ n – абсолютная погрешность, об/мин; γ – относительная погрешность, %; γ n – приведенная погрешность. 3. Установить по фототахометру скорость двигателя 10000 об/мин. и произвести ее измерение строботахометром на первом диапазоне в соответствии с формулой (7).

Рисунок 1

Рисунок 8 Лабораторная работа №4

ПОВЕРКА И ТАРИРОВКА МАНОМЕТРОВ НА ПОРШНЕВОМ МАНОМЕТРЕ МП-6 1. Введение Манометры различных типов, применяемые для точных измерений избыточных давлений, должны достаточно часто поверяться. В процессе работы, из-за старения, износа деталей, и т.п. причин, градуировка манометра может измениться, вследствие чего погрешности измерений могут возрасти до недопустимой величины» Для того, чтобы проверить соответствие манометра соответствующему классу точности, а также, в случае необходимости, определить необходимые поправки его показателям и проводятся периодические поверки. Необходимым условием поверки является возможность создания " эталонных", т.е. известных с высокой степенью точности, давлений. Эти давления создаются с помощью специального устройства, называемого грузопоршневым манометром (часто используют сокращенное название " поршневой манометр"). Следует отметить, что принятое название " грузопоршневой манометр " по существу" неверно, т.к. " манометром" называют прибор для измерения давлений, а грузопоршневой манометр применяется не для измерений, а для создания давлений известной величины.

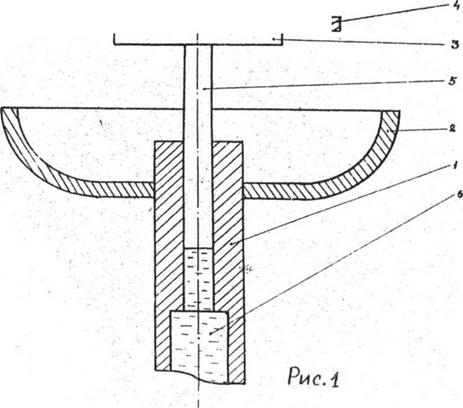

I. Устройство грузопоршневого манометра Основным узлом поршневого манометра является измерительная колонка (рис.1). В теле колонки расточен цилиндр (1), в котором помещается поршень (2). Пара цилиндр-поршень выполнена с очень высокой точностью и чистотой обработки поверхностей, определяющими метрологию поршневого манометра. Диаметр, цилиндра примерно на 0, 01 им больше диаметра поршня. Верхняя часть поршня представляет собой грузоприемное устройство (3), обеспечивающее соосное наложение грузов. Внутренняя полость цилиндра, при работе поршневого, манометра, заполняется трансформаторным маслом; давление в этой полости создается весом грузов и поршня. Величина этого давления Р может быть найдена по формуле:

P=(G+g)/F (1)

где: G - суммарный вес грузов g – вес поршня эффективная площадь поршня F – эффективная площадь поршня Изменяя величину G путем увеличения или уменьшения числа и веса наложенных грузов, можно создать любое необходимое давление. Для уменьшения сил трения, действующие между поршнем Принципиальная схема грузопоршневого манометра показана на рис.2. Ручной скальчатый насос 3 служит для заполнения грузопорщневого манометра маслом и создания соответствующего предварительного давления. Вентиль 4 отключает насос от остальной части гидропресса. Вентиль 11 служит для спуска давления. Вентили 5 и 6 соответственно отключают проверяемые манометры 10 и грузовую измерительную колонку 7. Необходимое давление создается прессом 13. Для проверки манометров винт пресса 14 посредством маховика 16 вращается против часовой стрелки до предела. Затем при закрытом вентиле 11 и открытых вентилях 5, 4 и 6 при помощи насоса 3 манометр заполняется маслом и создается предварительное давление. Вентиль 4 закрывается и посредством вращения маховика 15 по часовой стрелке достигается необходимое поверочное давление, которое уравновешивается грузами 8 измерительной колонки 7.

III. Метрологические характеристики грузопоршневых манометров МП2 6 Манометры грузопоршневые типа МП-6 изготовляются двух классов точности - 0, 05 и 0, 2, Манометры класса 0, 05 предназначены для проверки пружинных образцовых и других манометров точных измерений; манометры класса 0, 2 - для проверки технических манометров. Приборы допускается к пользованию при наличии свидетельства о государственной проверке. Приборы могут эксплуатироваться при температуре окружающего воздуха от +10 до +30° Си относительной влажности до 80 %. Манометры выпускаются с массой грузоприемного устройства и поршня, а также с массой грузов, соответствующей значению нормального ускорения свободного падения тел (9, 8066м/сек2). В местах эксплуатации грузопоршневых манометров вес грузоприемной части с поршнем, а также вес грузов должны быть приведены в соответствие со значением местного ускорения свободного падения тел. Отклонение значения ускорения, принятого в расчете при подгонке грузов, от действительного ускорения не должно превышать 0, 005% для манометров класса 0, 2. Вместо подгонки грузов допускается введение поправки к показаниям манометра. При этом величина поправки (Δ р) должна быть:

Δ р=р(g/9, 8066-1)(2)

где: р - измеряемое давление g - ускорение силы тяжести в месте измерения, м/сек2 При отклонении температуры от нормальной (+20 + 5°С) для поршневых манометров класса 0, 05 должна вводиться поправка по формуле:

Δ р=р(α 1 +α 2) (20-t) (3) где: t - температура окружающего воздуха, °С α 1, α 2- коэффициенты линейного расширения материалов цилиндра и поршня (для МП-60 α 1=18, 5 •10-6, α 2=12, 0 • 10-6). Диапазон давлений, создаваемых поршневым манометром МП-6 составляет 0-60 кгс/см2 (0 - 5, 9 МПа).

IV. Подготовка грузопоршневого манометра МП-6 к работе 1. Гидропресс заполняется трансформаторным маслом. 2. Из внутренних полостей прибора вытесняется весь воздух. 3. Колонка соединяется с прессом настолько плотно, чтобы при повышении давления на вытертой насухо поверхности в местах соединения не появлялось следов жидкости. 4. Измерительная колонка устанавливается по накладному уровню так, чтобы плоскость грузоприёмной тарелки совпадала с горизонтальной плоскостью. Угол допустимого значения не должен превышать Б’. Вентили прессов должны запираться поворотом маховика. Применение каких-либо приспособлений для этой цели запрещается. Во избежание загрязнения пресса необходимо время от времени сливать масло, вынимать фильтр и насухо вытирать резервуар. Фильтр и пресс промываются керосином. Пресс должен быть туго закреплён на столе и установлен так, чтобы вращению маховика не препятствовала крышка стола. Во время изменения давления поршень с грузами должен вращаться с угловой скоростью от 30 до 120 об/мин., в зависимости от нагрузки (при малых нагрузках скорость вращения должна быть большей во избежание резкой остановки). В это время поршень должен обязательно находиться во взвешенном состоянии в пределах своего рабочего хода, который определяется указателем.

V. Порядок выполнения работы В процессе выполнения лабораторной работы необходимо составить тарировочные таблицы и графики для двух поверяемых манометров - пружинного и вибрационно-частотного и определить их классы точности. При тарировке следует переводить старые единицы давления (кгс/см2) в единицы СИ (кПа или МПа). а) Составление тарировочных таблиц: Увеличивая давление (в пределах, указанных преподавателем), а затем до нуля, записывать показания пружинного манометра (по шкале) и показания вибрационно-частотного манометра (по частотомеру) на восходящей и нисходящей ветвям давления. Результаты измерений записать в Таблицу 1. Таблица 1.

По данным таблицы 1 выяснить наличие или отсутствие гистерезиса манометров и оценить его относительную величину. Построить на миллиметровой бумаге характеристики манометров. б) Оценка класса точности манометров Выбрав давление вблизи верхнего предела измерений манометров (по указанию преподавателя), произвести по 10 измерений на восходящей и нисходящей ветви давления. Результаты измерений сводятся в таблице 2. Таблица 2 – Давление.

По результатам измерений найти для каждого манометра математическое ожидание показаний, дисперсию и стандартное отклонение. Считая закон распределения погрешностей нормальным, вычислить максимальные погрешности и определить класс точности манометров. Результаты измерений для пружинного манометра записываются в делениях шкалы, для Вибрационно-частотного манометра – КГЦ. Полученные значения максимальных погрешностей по тарировочной таблице или графику переводятся в единицы давления. Необходимые вычисления производятся по формулам: М/Х/ Д/Х/

где М/х/ - математическое ожидание результата измерений; Д/х/ - дисперсия;

хi - отдельные результаты измерений.

Рисунок 2

|

(4)

(4) (5)

(5) (6)

(6) (7)

(7) - стандартное отклонение;

- стандартное отклонение; - максимальная погрешность;

- максимальная погрешность;