Конструирование корпуса редуктора

2.4.9.1 Выбор конструкции и определение размеров корпуса К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы, действующие в машине или в механизме. Так же корпуса защищают детали и узлы от загрязнения, и является емкостью для жидкой смазки. Корпусные детали обычно имеют довольно сложную форму, поэтому в большинстве случаев их изготавливают литьем. При единичном или мелкосерийном производстве возможно применение сварных корпусов. Для изготовления корпусных деталей широко используют чугун, сталь, а при необходимости ограничения массы машин – легкие сплавы (алюминиевые, магниевые). Корпусная деталь состоит из стенок, ребер, бобышек, фланцев и других элементов, соединенных в единое целое. Конструкция корпусных деталей (корпус, крышка) определяется: · расположением плоскости разъема редуктора; · расположением подшипниковых бобышек в корпусе (крышке) редуктора – с наружным (рис. 2.20 а) или внутренним (рис. 2.20 б) расположением; · типом используемых крышек подшипниковых узлов – накладные или врезные.

При конструировании литой корпусной детали стенки следует по возможности выполнять одинаковой толщины. Основной материал корпусов – серый чугун марки СЧ15 и прочнее. Толщина стенки, обеспечивающая необходимую прочность и жесткость, а так же хорошее заполнение формы жидким металлом:

где Толщина стенки крышки:

Плоскости стенок, встречающихся под углом, сопрягают дугами (рис. 2.21, 2.22). Радиусы сопряжений (для α = 90º) выбирают по табл. 2.13 и округляют до стандартного значения.

R = r + δ. При для α < 90º (рис. 2.21 в): r1> r, r2< r. При δ < δ 1: · если · если · если

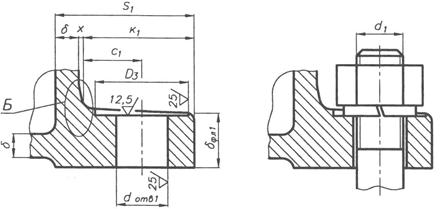

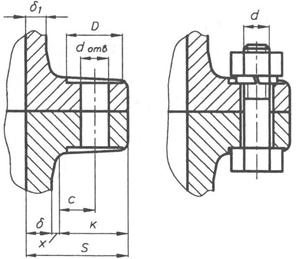

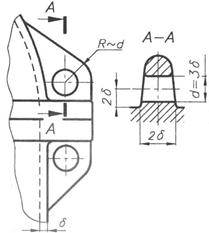

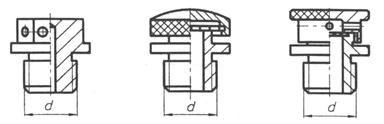

Размеры фланцев для крепления корпуса к раме (фундаменту) и крепления крышки к корпусу даны в таблице 2.15. Конструкция и размеры крышек подшипниковых узлов (рис. 2.23, 2.24) даны в таблице 2.17. На рисунке 2.25 приведен пример крышки с фланцем для крепления электродвигателя. В конструкции корпуса и крышки необходимо предусмотреть возможность строповки с помощью проушин (рис. 2.26) или рым-болтов (табл. 2.18). Для периодического осмотра состояния зубчатого (червячного) зацепления в крышке корпуса необходимо предусмотреть смотровой люк (табл. 2.19). Его же используют для заливки масла. На люке устанавливается отдушина (табл. 2.20, рис. 2.27) для компенсации давления при нагреве редуктора. Для контроля уровня масла необходим маслоуказатель (табл. 2.21, рис. 2.28, 2.29). Для слива масла используют сливное отверстие (табл. 2.22, 2.23), расположенное на дне или в нижней части боковой стенки. Таблица 2.15 Размеры фланцев корпуса и крышки редуктора

Продолжение табл. 2.15

Таблица 2.16 Размеры посадочных мест под крепежные детали, мм

Таблица 2.17 Основные размеры крышек подшипниковых узлов, мм

Таблица 2.18 Рым-болты (ГОСТ 4751-73), мм

Таблица 2.19 Крышки смотровых люков, мм

Таблица 2.20 Ручка-отдушина смотрового люка, мм

Таблица 2.21 Маслоуказатель из оргстекла, мм

Таблица 2.22 Размеры пробок сливных отверстий с цилиндрической резьбой, мм

Таблица 2.23 Размеры пробок сливных отверстий с конической резьбой, мм

|

мм,

мм, – вращающий момент на выходном (тихоходном) валу, Н∙ м.

– вращающий момент на выходном (тихоходном) валу, Н∙ м. мм.

мм.

, то размеры x, y, r выбираются по табл. 2.14;

, то размеры x, y, r выбираются по табл. 2.14; , то размеры x, y, r следует увеличить по сравнению с данными табл. 2.14 в 1, 5…2, 0 раза;

, то размеры x, y, r следует увеличить по сравнению с данными табл. 2.14 в 1, 5…2, 0 раза; , то размеры x, y, r не обязательны и сопряжение выполняется как при

, то размеры x, y, r не обязательны и сопряжение выполняется как при  .

.

(

( )

)

(

( )

)

1 вариант

1 вариант

2 вариант

2 вариант