Неметаллические материалы

Широко используются пластмассы, резина, керамика. Пластмассы разделяются на термопластичные (органические стекла, полиэтилен, полиамид, фторопласт), которые можно расплавлять и переформировывать и термоактивные, после формирования не изменяют форму (гетинакс, текстолит, стеклопласт). Резины – по технологическим свойствам: кислото-щелочестойкие – КЩС; маслобензостойкие – МБС; рядового качества – техпластина. Керамика – фарфор, фаянс, сителлы – радиотехнические изделия. Прокладочные материалы: асбест, растительные волокна, паронит, фторопласт, ФУМ, войлок, технические картоны и т.д.

2. Детали машин и их соединения. Передачи механические: фрикционная, ременная, цепная, зубчатая.

Деталь – изделие изготовленное из одного объема материала без сборочных операций. Деталь образует соединения: неподвижные относительно друг друга, в т.ч. нарезные – сварные, клеевые, заклепочные и запрессованные; разборные – резьбовые, шпоночные, штифтовые, шлицевые. Подвижные соединения, такие в которых детали имеют возможность взаимного перемещения. Наиболее характерные: вал по отношению к подшипнику скольжения, ось по отношению к корпусу подшипника. Валы и оси – это детали, на которых располагаются вращающие детали. Причем вал передает крутящий момент, а ось только удерживается в них. Ось чаще всего неподвижна по отношению к основному агрегату – кузову, например. Подвижные соединения на сопрягаемых поверхностях образует так называемый зазор, а неподвижные – натяг. В нашей машиностроительной промышленности используют так называемую систему вала, когда внутренние размеры цилиндрической поверхности, сопрягаемой с валом, изготавливают с размером кратным миллиметру: 1000, 1100 и т.д., а диаметр сопрягаемого с этим отверстием вала варьируют в самом широком диапазоне, в зависимости от вида соединения – подвижное или неподвижное, и степени подвижности или неподвижности: легкоходовое, глухое и т.д. Например, 10 Большое количество деталей машин изготавливается на специальных заводах по разработанным ГОСТам, в которых указаны все размерные, прочностные и другие эксплуатационные характеристики. При сборке любых машин такие детали закупаются в готовом к использованию виде. Например, подшипники, крепежные детали, муфты, корпуса, ремни, цепи и т.д. Механические передачи служат для передачи вращения от одного вала к другому. При этом часто изменяют параметры вращения, т.е. его направление, скорость и величина крутящего момента. Основные виды передач – передачи трения и передачи зацепления. К передачам трения относятся фрикционные и ременные. В фрикционных передача вращения осуществляется за счет соприкосновения ведущего и ведомого валов или бандажей, надетых на эти валы. Например, бункер измельчителя рулонов и тюков ИРТ-80 имеет кольцевой стальной бандаж и приводится в движение при контакте с ведущим надувным резиновым колесом, прижимаемым к бандажу. Такая передача характеризуется возможностью постепенного наращивания скорости вращения ведомого вала, т.е. используется тогда, когда приводимое в движение оборудование очень массивное и не может сразу же набрать номинальные обороты вращения. В ременной передаче вращения от ведущего шкива (соответственно насаженного на ведущий вал) к ведомому передается за счет сил трения об их поверхности специальных ремней – плоских или клиновых. Ременные передачи используются при значительном расстоянии между валами, сравнительно малошумны, допускают некоторую непараллельность осей валов в пространстве. К передачам зацеплени я относятся цепные, зубчатые и червячные передачи.

В цепных передачах на валы насаживаются цепные звездочки с зубьями строго определенных конфигураций и размеров, сочетающихся с втулочно-роликовой цепью.

Рабочая ветвь всегда натянута, а холостая – имеет провисание по так называемой цепной линии. Цепная передача используется для передачи больших крутящих моментов, нуждается в смазке цепи и месте ее контакта с зубьями звездочек. В зубчатой передаче вращающий момент передается от шестерни (ведущей элемент) к зубчатому колесу (ведомый элемент) специальными зубьями нарезанными специальными модульными фрезами на цилиндрической поверхности заготовок. Зубья имеют специальную эвольветную форму и высокую точность. Размеры зуба характеризуются т.н. модулем защиты.

Чаще всего шестерня имеет меньшее количество зубьев Zш, чем колесо Zк. Все рассмотренные передачи характеризуются передаточным отношением или числом

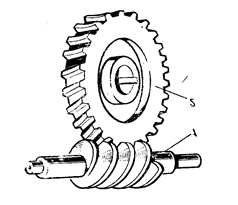

Передаточное число показывает во сколько раз ведомый вал вращается медленнее, чем ведущий или наоборот. Чаще всего в технике приходится именно снижать количество оборотов. Наибольшее передаточное отношение обеспечивает червячная передача, состоящая из ведущего многозаходного червяка 1 и червячного колеса 2. Оно достигает значения 63, и потому используется при необходимости значительных изменений скорости вращения.

|

, 11

, 11  , здесь цифры называют допустимые при изготовлении вала отклонения диаметра в тысячных долях миллиметра – микронах; в первом случае допустим зазор в 1 микрон, во втором – натяг от 1 до 3 микрон.

, здесь цифры называют допустимые при изготовлении вала отклонения диаметра в тысячных долях миллиметра – микронах; в первом случае допустим зазор в 1 микрон, во втором – натяг от 1 до 3 микрон.

для зубчатой передачи

для зубчатой передачи для цепной передачи

для цепной передачи для фрикционной передачи

для фрикционной передачи