Конструкции роторных окорочных станков.

На лесных складах широкое распространение получили окорочные станки ОК-35 и ОК-66. Они имеют примерно одинаковое устройство. Станок ОК-35 предназначен для окорки балансов и рудничной стойки диаметром от 7 до 35 см и длиной не менее 1,5 м, а станок ОК-66 в основном для окорки пиловочника диаметром от 10 до 66 см. Окаривающими устройствами на этих станках являются пять серповидных короснимателей, расположенных на роторе и прижимаемых к поверхности окариваемого кряжа при помощи резиновых колец. Окариваемые кряжи подают два трехвальцовые механизма. Станок ОК-35 (рис. 4) с кольцевой (роторной) головкой имеет станину, статор и ротор. Станина станка несет на себе статор с ротором и привод. На роторе шарнирно укреплены пять короснимателей, конструкция которых показана на рис. 2, д. Коросниматели прижимаются к поверхности кряжа с помощью резиновых колец. Для продольного перемещения кряжа применяются два трехвальцовых механизма, которые располагаются на статоре по обе его стороны. Вальцы крепятся к статору шарнирно, каждый из них приводится в движение парой конических зубчатых колес и общей цепной передачей. Они соединены между собой тягами, под действием которых они поворачиваются все одновременно на одинаковый угол в зависимости от диаметра окоряемого кряжа, обеспечивая его центрирование. Прижим вальцов к поверхности кряжа осуществляется резиновыми кольцами с масляным демпфером, смягчающим удар при сходе вальцов с кряжа. Станок ОК-35 предназначен для окорки рудстойки и балансов длиной более 1,5 м и диаметром от 7 до 35 см, угловая скорость ротора 45 рад/с. Скорость продольной подачи кряжа 0,4 и 0,6 м/с, мощность привода станка 18 кВт. Разновидностью станка ОК-35 является станок ОК-35К, предназначенный для окорки короткомерных сортиментов длиной от 0,8 м. Механизм продольного перемещения кряжей в этом станке имеет по два ряда вальцов с каждой стороны, угловая скорость вращения ротора 21 рад/с, скорость перемещения кряжей 0,13...0,7 м/с.

Привод механизма подачи осуществляется от двухскоростного электродвигателя 6. Через клиноременные шкивы 11 и 7 движение передается на приводную звездочку 9, а от нее бесконечной цепью 3 — трем приводным звездочкам 10.

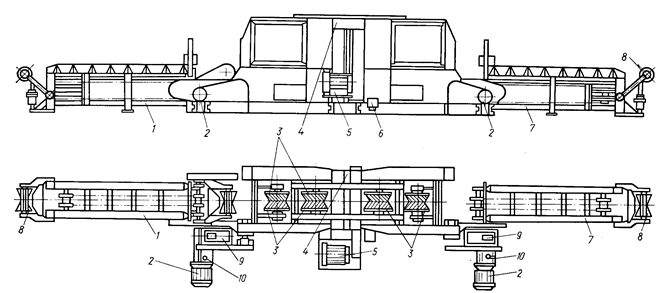

Рис. 5. Механизм подачи окорочного станка ОК-35 От этих звездочек через конические шестерни 14 и 5 приводятся во вращение ролики (рябухи) 8. Для нормальной работы цепи предусмотрены две поддерживающие звездочки 2 и одна натяжная — 4. Прижим роликов к поверхности бревна создается специальным устройством 6 (трубчатой рессорой), в котором использованы упругие свойства резины. Станок ОК-36 также предназначен для окорки тонкомерных сортиментов. На его роторе имеются четыре короснимателя и четыре ножа для зачистки сучьев. Коросниматели и ножи прижимаются к поверхности окоряемых бревен с помощью специальных гидроцилиндров, вмонтированных вместе с гидроприводом во вращающийся ротор. Механизм продольного перемещения лесоматериалов - гусеничный. Угловая скорость вращения ротора 37 рад/с, скорость продольной подачи кряжей 0,15...0,4 м/с. Мощность привода станка 28 кВт. В настоящее время вместо станков ОК-35 и ОК-66 выпускают станки новой унифицированной гаммы ОК-40-1, ОК-63-1, ОК-80-1, ОК-100-1. Окорочные станки ОК-40-1, ОК-63-1, ОК-80-1 не имеют принципиальных конструктивных отличий, но каждый из них предназначен для окорки бревен определенных диаметров. Станок ОК-40-1 применяют для окорки балансов и рудничной стойки диаметром от 6 до 35 см и длиной не менее 1,5 м. Станки ОК-63-1 и ОК-80-1 —для окорки пиловочных бревен длиной не менее 2,7 м и диаметром ОК-63-1 от 10 до 53 см, ОК-80-1—от 14 до 70 см. Окорочная головка у этих станков выполнена в виде отдельного механизма с индивидуальным приводом. В отличие от станков ОК-35 и ОК-66 прижим короснимателей осуществляется металлическими пружинами. Наряду с коросниматслями на роторе могут быть установлены специальные ножи для надрезания коры. В станке ОК-40-1 могут быть установлены три ряда рабочих органов: ножи для надрезания коры, скребковый инструмент, ножевой окорочный инструмент. Механизм подачи четырехвальцовый. Подающая и приемная секции механизма подачи выполнены в виде отдельных узлов, имеющих одинаковую конструкцию. Станок ОК-66 имеет такое же устройство, как и станок ОК-35. Он применяется для окорки круглых лесоматериалов длиной свыше 3 м и диаметром от 10 до 66 см, угловая скорость ротора 20 рад/с, скорость продольной подачи бревен от 0,1 до 0,7 м/с, мощность привода 40 кВт. Станок ОК-40М в отличие от станков ОК-36 и ОК-66 имеет две окорочные головки, одна из них с пятью короснимателями предназначена для снятия коры, а другая с четырьмя зачистными ножами для зачистки сучьев. Вместо зачистных ножей можно также устанавливать коросниматели, в этом случае окоренная поверхность получается более чистой. Роторы станка вращаются в противоположных направлениях. На станке можно окорять балансы и рудстойку длиной 1,5...7,5 м, диаметром от 6 до 35 см. Частота вращения роторов 5,8 с-1, скорость продольной подачи лесоматериалов 0,2...1,2 м/с. Общая мощность приводов 29,7 кВт. Станки ОК40-1, ОК63-1, ОК80-1 (рис. 6) выполнены по одной схеме на основе конструктивного их подобия по общей компоновке и унификации основных узлов. Они имеют: роторную окорочную головку с короснимателями, конструкция которых показана на рис. 2, д; подающий и приемный двухцепные транспортеры с подпружиненными роликами на концах; механизм продольного перемещения окоряемых лесоматериалов, представляющий собой попарно расположенные впереди и сзади головки питающие вальцы с прижимно-центрирующим устройством, обеспечивающим совпадение продольной оси лесоматериала с осью вращения окорочной головки. В зависимости от требований, предъявляемых к чистоте поверхности окоренных лесоматериалов, эти станки могут иметь одну или две роторные головки, первая головка предназначается для грубой окорки, вторая - для зачистки остатков сучьев и чистой окорки лесоматериалов. Поверхность питающих вальцов имеет шевроны, обеспечивающие надежное сцепление с поверхностью окоряемых материалов и надрезание коры.

Рис. 6. Схема роторных окорочных станков ОК40-1, ОК63-1 и ОК80-1: 1 – подающий двухцепной транспортер; 2 – трехскоростные электродвигатели; 3 – вальцовый механизм продольного перемещения лесоматериалов; 4 – окорочная роторная головка; 5 – двухскоростной электродвигатель; 6 – насосная станция; 7 – приемный двухцепной транспортер; 8 – подпружиненный ролик; 9 – редуктор; 10 – коробка скоростей Окорочный станок ОК-100-1 существенно отличается от остальных станков гаммы. Главной его особенностью является автоматическая установка окорочной головки по оси окариваемого бревна. Станок предназначен для окорки крупномерных сортиментов длиной от 2,7 м и диаметром от 20 до 90 см. Его конструкция значительно отличается от конструкции других окорочных станков. В станке применена автоматическая система управления механизмом центрирования окорочной головки относительно оси окоряемого лесоматериала, а также прижимными вальцами, расположенными наклонно с двух сторон бревна. Частота вращения ротора 2,5 с-1, скорость продольной подачи ступенчатая 0,1...0,75 м/с, число короснимателей 6, надрезающих ножей 2, мощность электродвигателей 90,3 кВт, масса станка около 20 т. Все станки гаммы оснащены регулируемым приводом подачи, обеспечивающим изменение скорости подачи в диапазоне 0,1— 1,0 м/с. Суммарная установленная мощность электродвигателей станка ОК-40-1 30 кВт, у станка ОК-100-1 85 кВт. Производительность роторного окорочного станка определяется состоянием окариваемых лесоматериалов (сухие, мерзлые, сплавные, свежесрубленные) и их средним диаметром. Предельные значения производительности станка одной и той же марки могут отличаться в несколько десятков раз, поэтому в каждом отдельном случае производительность следует рассчитывать исходя из конкретных условий работы. Дисковый станок ОД-1 (рис. 7) применяют для чистой окорки лесоматериалов, особенно экспортных балансов. Его диск вращается в горизонтальной плоскости на вертикальном валу, приводимом в движение посредством полуперекрестной ременной передачи. Диаметр диска 1000 мм, угловая скорость 47 рад/с. На конической поверхности диска радиально укреплены 12 плоских ножей (см. рис. 2, г). Выпуск ножей для грубой окорки 0,15...0,2 мм, для чистой 0,5...0,6 мм. При окорке кряж опирается на коническую поверхность диска и предохраняется от скатывания с нее горизонтальным направляющим роликом. Поступательно-вращательное движение кряжу придается питающим вальцом, состоящим из трех рифленых роликов, помещенных на качающейся рамке. Рамка свободно вращается вокруг вертикальной и горизонтальной оси и для пропуска кряжа поднимается вверх педалью, а опускается на кряж под действием собственного веса и пружины. Положение рамки определяет величину угла между осями кряжа и питающего вальца и вместе с тем скорость продольного перемещения и вращения кряжа. Питающий валец приводится в движение от вала диска через зубчатые и цепную передачи. На станке можно окорять кряжи длиной до 3,5 м и диаметром от 10 до 27 см.

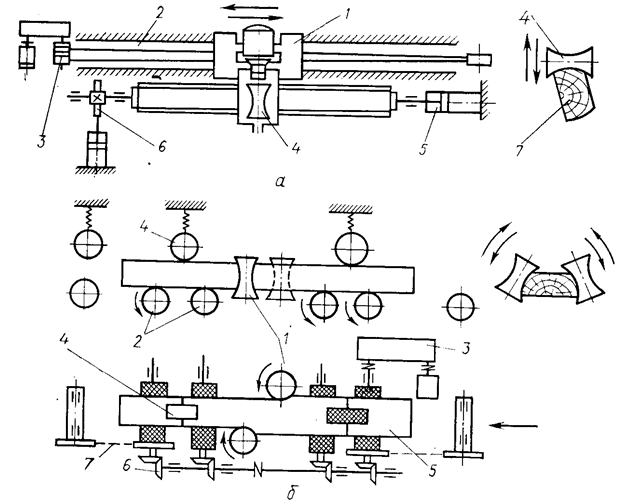

Рис. 7. Дисковый окорочный станок ОД-1: а — схема общего вида; б — кинематическая схема; 1 — конический ножевой диск; 2 — вал диска; 3 — приводной шкив; 4 — ножи; 5 — педаль; 6 — направляющая рамка; 7—рычаг; 8—направляющий ролик; 9— питающий валец; 10 — качающаяся рамка,; 11 — цепная передача; 12 — коническая зубчатая передача; 13 — ролик приемного транспортера; 14 — подающий транспортер Шпалоокорочный станок ЛО-44 (рис. 8, а) относится к окорочным станкам с периодической поперечной подачей и предназначен для окорки боковых и обзольных поверхностей шпал. Каретка станка имеет барабанную ножевую головку с приводом и перемещается по направляющим с помощью канатно-блочной системы. Скорость каретки переменная и регулируется гидравлическим универсальным регулятором УРС-2,5, обеспечивающим также реверсивное движение каретки. Для закрепления шпалы с торцов и поворота ее используются специальные зажимный и поворотный механизмы с гидроприводом. После окорки шпала поступает на приводной роликовый лесотранспортер, расположенный ниже направляющих каретки.

Рис. 8. Схемы шпалоокорочных станков с барабанной ножевой головкой: а - станок ЛО-44: 1 - каретка; 2, 3 — направляющие и привод каретки; 4 — барабанная ножевая головка; 5, 6—механизм зажима и поворота шпалы,; 7—шпала; б - станок ЛО-48: 1 - барабанная ножевая головка; 2 - приводные вальцы; 3 - привод вальцов; 4 — прижимные вальцы; 5 — шпала; 6,7— коническая и цепная передачи Скорость перемещения каретки от 0 до 0,95 м/с, ход ее 4,5 м, угловая скорость барабанной ножевой головки 420 рад/с, общая установленная мощность 15,9 кВт. Окорка шпал на станке ЛО-44 протекает следующим образом. Шпала подается в зажимное устройство станка, закрепляется с торцов и устанавливается поворотным механизмом в определенное положение. После этого барабанную головку подводят к окоряемой поверхности и одновременно сообщают каретке движение вдоль шпалы. В случае неполного удаления коры с окоряемой поверхности шпалы ее можно, поворачивая, установить так, чтобы при повторном перемещении барабанной головки оставшаяся кора была бы удалена. После полной обработки шпала приводным роликовым лесотранспортером подается на сортировочное устройство. Шпалоокорочный станок ЛО-48 (рис. 8, б) относится к станкам непрерывного действия. В отличие от станка ЛО-44 этот станок имеет две восьминожевые барабанные головки, которые охватывают шпалу с боков, прижимаясь к окоряемым поверхностям. В зависимости от поперечного сечения шпал и формы окоряемой поверхности барабанные головки могут отклоняться и поворачиваться в плоскости перпендикулярной оси шпалы. Каждая барабанная головка приводится во вращение электродвигателем мощностью 5,5 кВт, через ременную передачу, угловая скорость головки 103 рад/с. Механизм продольного перемещения шпалы имеет шесть приводных вальцов (четыре из них с ребристой поверхностью) и три верхних прижимных вальца. Скорость движения шпал 0,3 м/с, мощность двигателя 3 кВт. Поступающие по роликовому транспортеру шпалы подаются вальцами к барабанным головкам, которые подводятся к окоряемой поверхности оператором станка.

|

На рис. 5 показана кинематическая схема привода ножевого ротора (а) и механизма подачи (б). Ножевой ротор / приводится во вращение от электродвигателя 13 через клиноременный шкив 12, установленный на валу двигателя. С этого шкива вращение через клиноременную передачу передается на шкив ротора.

На рис. 5 показана кинематическая схема привода ножевого ротора (а) и механизма подачи (б). Ножевой ротор / приводится во вращение от электродвигателя 13 через клиноременный шкив 12, установленный на валу двигателя. С этого шкива вращение через клиноременную передачу передается на шкив ротора.