Расчет интенсивности внешнего теплообмена в зонах рабочего пространства печи

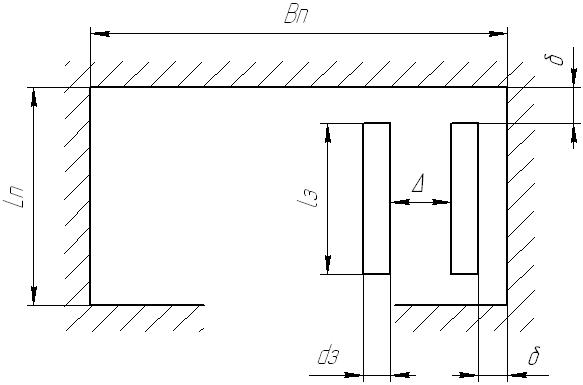

Для расчета интенсивности внешнего теплообмена необходимо сначала предварительно определить размеры рабочего пространства печи в зависимости от заданной удельной производительности печи (напряженности печи), заданных размеров заготовок и способа их расположения на поду. Схема расположения заготовок на поду печи представлена на рисунке 3.1

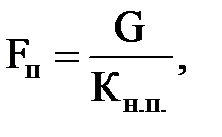

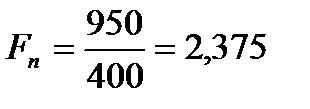

Рисунок 3.1 – Схема расположения заготовок на поду печи Площадь пода печи [4]:

где G – производительность печи, кг/ч; Кн.п. – коэффициент напряженности пода печи, кг/м2.ч. По заданию курсовой работы производительность печи G = 950 кг/ч. Коэффициент напряженности пода для кузнечных камерных печей принимают равным 350–500 кг/м2.ч. Принимается Кн.п. = 400 кг/м2.ч. Тогда предварительная площадь пода печи по формуле (3.8) равна:

Длина печи Lп может быть определена по формуле:

где lз – длина заготовки, м; δ1 – зазор между торцевой поверхностью заготовки и стеной печи.

Обычно при расчетах принимают δ1 = δ2 = 200–300 мм, где δ2 – зазор между боковой поверхностью заготовки и стеной печи. Обычно при расчетах принимают δ1 = δ2 = 200–300 мм, где δ2 – зазор между боковой поверхностью заготовки и стеной печи.

Принимается δ1 = δ2 = 250 мм. По заданию курсовой работы длина заготовки lз = 350 мм. В этом случае предварительная длина печного пространства в соответствии с формулой (3.9) равна:

Ширина печного пространства:

По формуле (3.10):

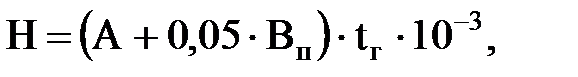

Высота печного пространства может быть определена по формуле М.А. Глинкова [4]:

где А – поправочный коэффициент; Bп – ширина печного пространства, м; tг – температура печных газов, °С. Для печей с температурой газов более 1300 °С поправочный коэффициент А принимают равным [4]: А = 0,6–0,65. Принимается А = 0,6. Тогда высота печного пространства по формуле (3.11):

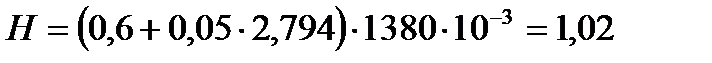

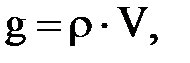

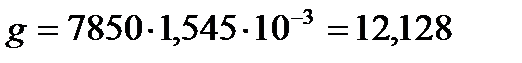

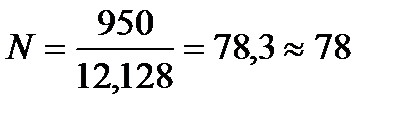

Поскольку в печи планируется нагревать заготовки одинаковых размеров и формы, производительность печи удобно выражать в штуках. Штучная производительность определяют по следующей формуле [4]:

где G – часовая производительность печи, кг/ч; g – масса одной заготовки, кг.

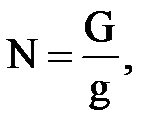

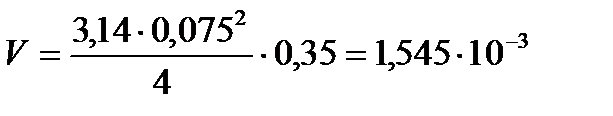

Массу заготовки можно определить произведением ее объема на плотность: Массу заготовки можно определить произведением ее объема на плотность:

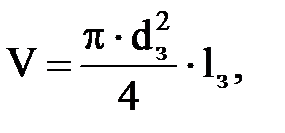

где ρ – плотность стали, кг/м3; V – объем заготовки, м3. Для стали Ст3 плотность составляет [5]: ρ = 7850 кг/м3. Объем заготовки:

Штучная производительность, таким образом, по формуле (3.12):

Количество заготовок в печи определяют следующим образом [4]:

Далее непосредственно производится расчет интенсивности внешнего теплообмена. Основным параметром при этом является уточненный коэффициент теплоотдачи α [4]:

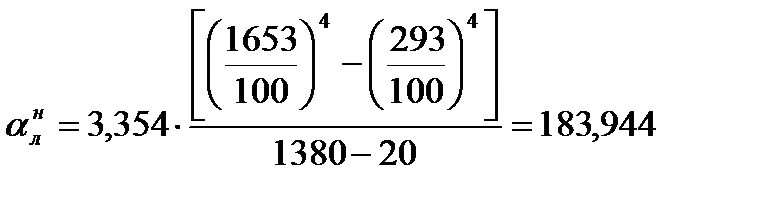

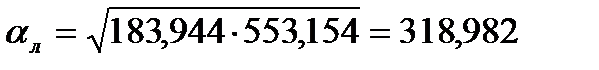

где αл – уточненный коэффициент теплоотдачи лучеиспусканием, Вт/м2.°C; αк – уточненный коэффициент теплоотдачи конвекцией, Вт/м2.°C. Уточненный коэффициент теплоотдачи лучеиспусканием определяют по формуле:

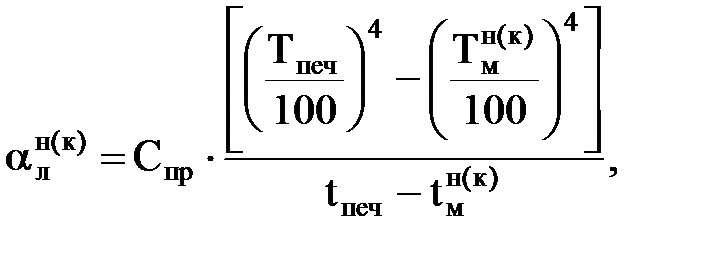

где Начальное и конечное значение коэффициента теплоотдачи лучеиспусканием определяют по формуле:

Вт/м2.°С, (3.16) Вт/м2.°С, (3.16)

где Спр – приведенный коэффициент излучения в системе газ-кладка-металл, Вт/м2.К4; Тпеч (tпеч) – температура печного пространства, К (°С);

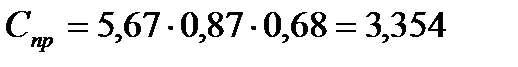

Приведенный коэффициент излучения [4]:

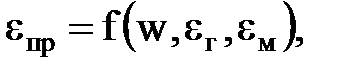

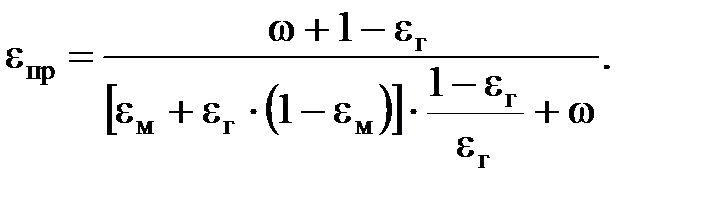

где С0 – коэффициент излучения абсолютно черного тела, Вт/м2.К4; εм – степень черноты металла; εпр – приведенная степень черноты системы. Коэффициент излучения абсолютно черного тела принимают равным: С0 = 5,67 Вт/м2.К4. Степень черноты металла: εм = 0,8. Приведенная степень черноты системы [4]:

где w – степень развития кладки; εг – степень черноты газа; εм – степень черноты металла.

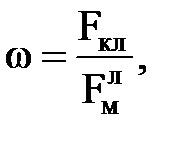

Степень развития внутренней поверхности кладки [2]:

где Fкл – площадь поверхности излучающей кладки, м2;

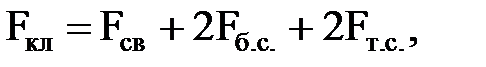

Площадь поверхности излучающей кладки:

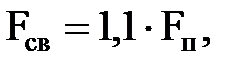

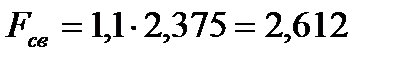

где Fсв – площадь свода, м2; где Fсв – площадь свода, м2;

Fб.с. – площадь боковой стены, м2; Fт.с. – площадь торцевой стены, м2. Площадь свода определяют следующим образом:

Тогда:

По формуле (3.20) площадь кладки равна:

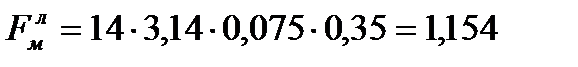

Площадь лучевоспринимающей поверхности металла определяется по формуле:

где n – количество заготовок, шт; fм – площадь поверхности одной заготовки, м2. Количество заготовок определяется из выражения:

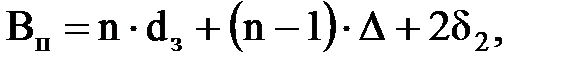

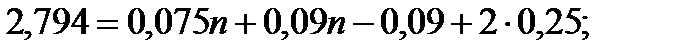

где dз – диаметр заготовки, м; Δ – расстояние между заготовками, м; δ2 – зазор между боковой поверхностью заготовки и стеной печи. Принимается Δ = 0,09 м; δ2 = 0,25 м. Тогда:

По формуле (3.21) лучевоспринимающая поверхность металла равна:

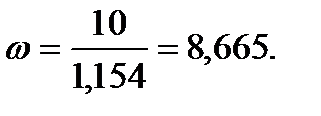

В итоге, степень развития кладки по формуле (3.19):

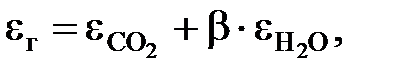

Степень черноты газа определяют по следующему выражению [4]:

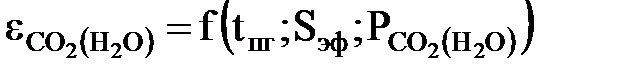

где β – поправочный коэффициент. Для кузнечной камерной печи поправочный коэффициент β = 1. В процессе излучения из всех продуктов горения участвуют только водяной пар и углекислый газ. Степень черноты углекислого газа и водяного пара можно определить по следующей формуле [4]:

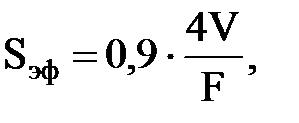

Где Sэф – эффективная длина луча, м;

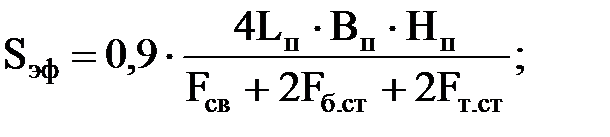

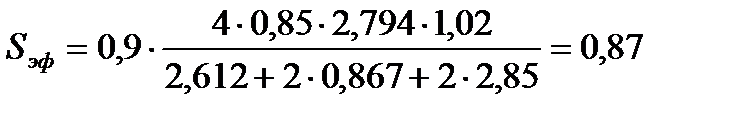

tпг – температура печных газов, °С. Из расчета горения топлива определено, что tпг = 1380 °С. Эффективную длину луча определяют по формуле:

где V – объем рабочего пространства печи, м3; F – площадь стен, ограничивающих этот объем, м2. По формуле (3.23):

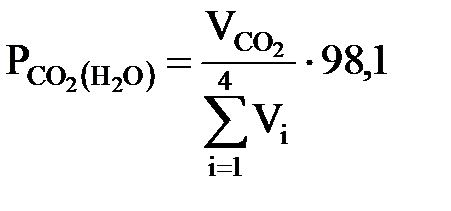

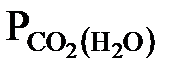

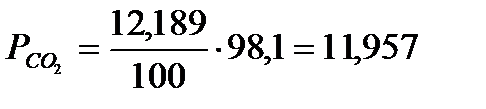

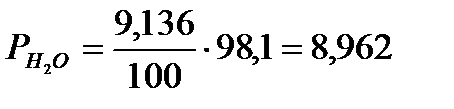

Парциальные давления газов определяют следующим образом:

, кН/м2, (3.24) , кН/м2, (3.24)

где

Для определения парциальных давлений необходимо использовать процентные содержания углекислого газа и водяного пара в продуктах горения, взятых из расчета горения топлива табличным методом. Тогда по формуле (3.24):

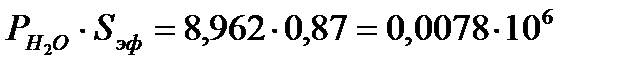

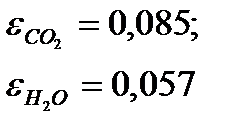

По номограммам, зная произведения парциальных давлений на эффективную длину луча, определяют степень черноты газов.

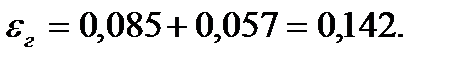

Полная степень черноты газа по формуле (3.22):

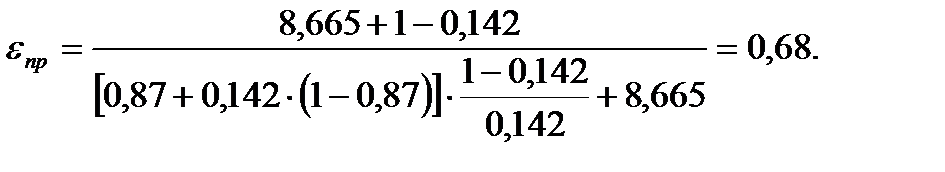

В итоге, приведенная степень черноты равна по формуле (3.18):

Приведенный коэффициент излучения по формуле (3.17):

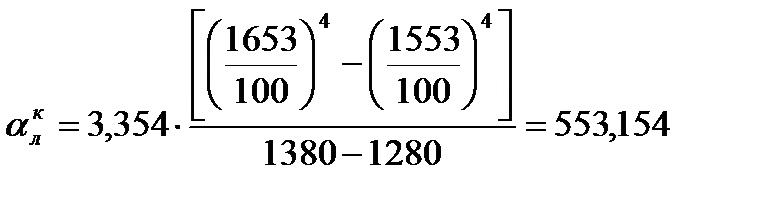

Коэффициент теплоотдачи лучеиспусканием по формуле (3.16):

Вт/м2.К4; Вт/м2.К4;

По формуле (3.15):

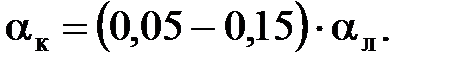

Коэффициент теплоотдачи конвекцией:

Принимается Общий уточненный коэффициент теплоотдачи по формуле (3.14):

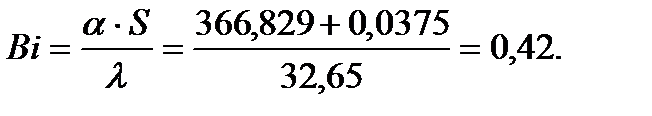

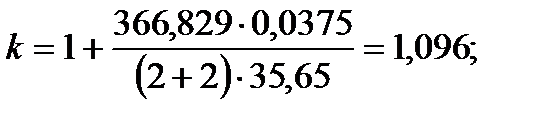

Уточненный критерий Био по формуле (3.2):

Уточненный коэффициент массивности по формуле (3.6):

Уточненное время нагрева по формуле (3.5):

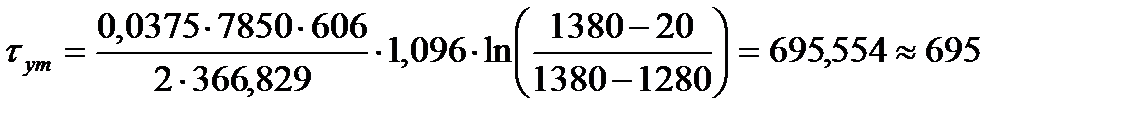

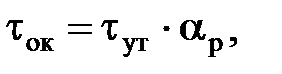

Так как уточненный критерий Био оказался меньше критического, нет необходимости рассчитывать время выдержки металла в печи. Поскольку на поду печи располагается не одна заготовка, а несколько, эффективная лучевоспринимающая поверхность уменьшается. Поэтому, окончательное время нагрева необходимо корректировать с учетом расположения заготовок на поду печи. Иными словами [4]:

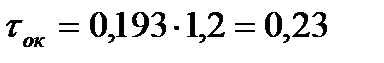

где τут – уточненное время нагрева, ч; αр – коэффициент расположения заготовок на поду печи. Принимается αр = 1,2. Окончательное время нагрева по формуле (3.25):

3.3 Построение температурного графика нагрева 3.3 Построение температурного графика нагрева

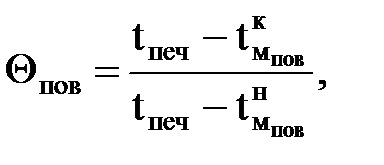

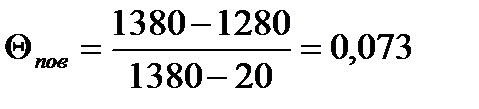

Одним из способов расчета продолжительности нагрева металла – расчет по критериальным зависимостям. Этот расчет производится с использованием критерия Био, критерия Фурье, температурного коэффициента, а также с привлечением графиков Будрина. По результатам такого расчета строится температурный график нагрева металла. Температурный график нагрева под горячее формообразование – основа теплового конструкторского расчета печи. По графику выбирают необходимые для расчета значения температуры продуктов сгорания и нагреваемой садки. Для расчета времени нагрева и построения температурного графика воспользуемся уточненными значениями критерия Био и суммарного коэффициента теплоотдачи. Расчет производят в следующей последовательности: а) Определение критерия Био. Ранее определено, что уточненный критерий Био Bi = 0,42 б) Определение температурного коэффициента для поверхности заготовки. Температурный коэффициент для поверхности заготовки определяют по следующей формуле:

где tпеч – температура печного пространства, °С;

По формуле (3.26):

в) Определение по графикам Будрина для поверхности цилиндра критерия Фурье при известном критерии Био и температурном коэффициенте.

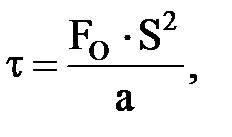

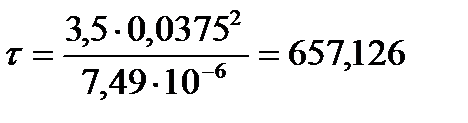

Критерий Фурье FО = 3,5. Критерий Фурье FО = 3,5.

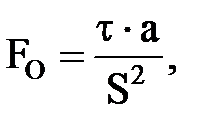

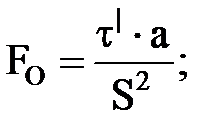

г) Определение времени нагрева. Время нагрева определяют из выражения:

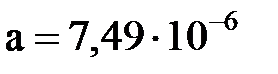

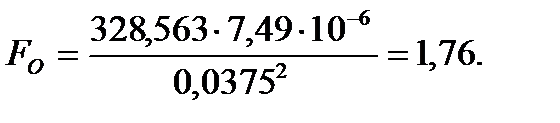

где FO – критерий Фурье; τ – время нагрева, с; a – коэффициент температуропроводности, м2/ч; S – расчетная толщина нагреваемого тела, м. Ранее определено, что коэффициент температуропроводности

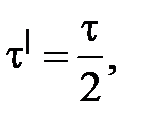

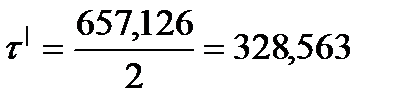

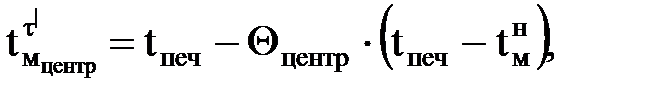

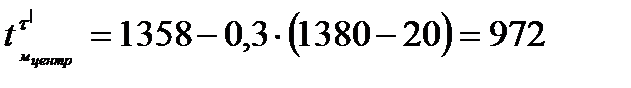

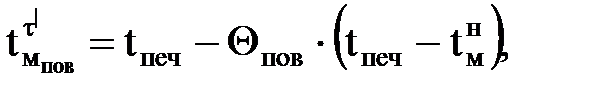

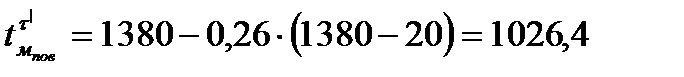

д) Определение температуры поверхности и центра металла при времени нагрева τ| равном половине основного времени.

1) Критерий Фурье:

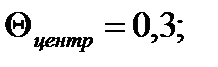

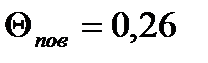

2) Температурные коэффициенты для центра и поверхности металла. Определение этих коэффициентов является обратным действием определения критерия Фурье:

3)

Температуры металла в центре и на поверхности: Температуры металла в центре и на поверхности:

Для построения температурного графика необходимо также знать конечную температуру металла в центре и на поверхности. Конечная температура металла в центре должна соответствовать максимальной температуре ковки. Для стали Ст3 по справочной литературе эта температура составляет:

где Δtкон – конечный перепад температур между поверхностью металла и его центром. Перепад температур определяют по выражению:

где δt – удельная неравномерность прогрева садки, °С/см; x – характерный размер садки, см. Удельную неравномерность прогрева садки принимают равной: δt = 2–3 °С/см. Характерным размером садки в данном случае будет являться диаметр заготовки. Тогда по формулам (3.30) и (3.31):

На основании произведенных расчетов строится температурный график, представленный на рисунке 3.2

Рисунок 3.2 – Температурный график нагрева Рисунок 3.2 – Температурный график нагрева

Рисунок 3.2 – Температурный график нагрева

Рисунок 3.2 – Температурный график нагрева

|

м2, (3.8)

м2, (3.8) м2.

м2. м, (3.9)

м, (3.9) мм = 0,85 м.

мм = 0,85 м. м; (3.10)

м; (3.10) м2.

м2. м, (3.11)

м, (3.11) м.

м. шт/ч, (3.12)

шт/ч, (3.12) кг/шт,

кг/шт, м3.

м3. м3;

м3; кг/шт.

кг/шт. шт/час.

шт/час. шт. (3.13)

шт. (3.13) Вт/м2.°С, (3.14)

Вт/м2.°С, (3.14) Вт/м2.°С, (3.15)

Вт/м2.°С, (3.15) и

и  – начальное и конечное значения коэффициента теплоотдачи лучеиспусканием, Вт/м2.°C.

– начальное и конечное значения коэффициента теплоотдачи лучеиспусканием, Вт/м2.°C. – температура металла в начале и в конце нагрева, К (°С).

– температура металла в начале и в конце нагрева, К (°С). Вт/м2.К4, (3.17)

Вт/м2.К4, (3.17)

(3.18)

(3.18) (3.19)

(3.19) – площадь лучевоспринимающей поверхности металла, м2.

– площадь лучевоспринимающей поверхности металла, м2. м2, (3.20)

м2, (3.20) м2;

м2; м2.

м2. м2;

м2; м2.

м2. м2;

м2; м2.

м2. м2.

м2. м2, (3.21)

м2, (3.21) м,

м,

шт.

шт. м2.

м2.

(3.22)

(3.22) и

и  - степени черноты углекислого газа и водяных паров;

- степени черноты углекислого газа и водяных паров; ,

, – парциальные давления углекислого газа и водяного пара, кН/м2;

– парциальные давления углекислого газа и водяного пара, кН/м2; м, (3.23)

м, (3.23)

м.

м. и

и  – содержание CO2 и H2O в продуктах сгорания, м3/кг;

– содержание CO2 и H2O в продуктах сгорания, м3/кг; – суммарный объем продуктов горения, м3/кг.

– суммарный объем продуктов горения, м3/кг. кН/м2 = 11957 Па;

кН/м2 = 11957 Па; кН/м2 =8962Па.

кН/м2 =8962Па. Па;

Па; Па.

Па.

Вт/м2.К4.

Вт/м2.К4. Вт/м2.К4;

Вт/м2.К4; Вт/м2.К4.

Вт/м2.К4.

Вт/м2.К4.

Вт/м2.К4. Вт/м2.К4.

Вт/м2.К4.

с = 0,193 ч.

с = 0,193 ч. ч, (3.25)

ч, (3.25) ч.

ч. (3.26)

(3.26) и

и  – температуры поверхности металла в начале и конце нагрева соответственно.

– температуры поверхности металла в начале и конце нагрева соответственно.

(3.27)

(3.27) м2/ч. Из формулы (3.27):

м2/ч. Из формулы (3.27): с;

с; с = 0,182 ч.

с = 0,182 ч. с;

с; c = 0,091 ч.

c = 0,091 ч.

°С; (3.28)

°С; (3.28) °С;

°С; °С; (3.29)

°С; (3.29) °С.

°С. °С [4]. Конечную температуру на поверхности металла можно определить по формуле [4]:

°С [4]. Конечную температуру на поверхности металла можно определить по формуле [4]: °С, (3.30)

°С, (3.30) – максимальная температура ковки;

– максимальная температура ковки; °С, (3.31)

°С, (3.31) °С;

°С; °С.

°С.