ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ.

Понятие о холодной и горячей деформации. Деформация может быть упругой и пластической (рис. 1). Упругая деформация существует только во время приложения нагрузки и полностью исчезает после ее снятия. Механизм упругой деформации состоит в изменении расстояния между атомами в направлении действующей силы. Пластической деформацией называется изменение формы и размеров тела, сохраняющееся после снятия нагрузки. Основным механизмом пластической деформации является сдвиг атомов.

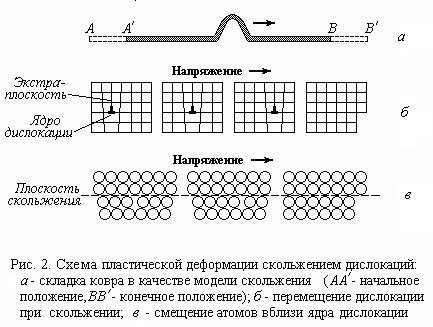

Если сдвиг происходит в идеальной кристаллической решетке, то для его осуществления требуется разорвать связи между всеми атомами в плоскости сдвига. В этом случае напряжение сдвига (теоретическую прочность) можно рассчитать по формуле: S Действительно, экспериментально определенные значения прочности металлических «усов» (монокристаллические нити, практически не содержащие дефектов кристаллического строения) близки к расчетным. Однако прочность реальных металлов в сотни и тысячи раз меньше. Такое различие теоретической и экспериментально определяемой прочности металлов объясняется несовершенством их кристаллического строения. При наличии множества дислокаций сдвиг одной части кристалла относительно другой не сопровождается разрывом межатомных связей, а происходит путем движения (скольжения) дислокаций. Гипотеза об участии дислокаций в пластической деформации кристаллов была выдвинута в середине 30-х годов и лишь через 15-20 лет (после создания трансмиссионного электронного микроскопа) подтверждена экспериментально. Механизм пластической деформации, основанный на скольжении дислокаций, может быть сопоставлен с перемещением по полу ковра, на котором специально сделана складка (рис.2). Таким образом, пластичность металлов (возможность сдвига) обусловлена наличием в них дислокаций и зависит от подвижности дислокаций. В пластичных металлах дислокации легко подвижны. Затруднение движения дислокаций любыми методами приводит к упрочнению. Движение дислокаций затрудняют границы зерен и субзерен, упругие искажения кристаллической решетки (например при растворении инородных атомов), дисперсные включения (частицы второй фазы), а также другие дислокации. Зная механизм пластической деформации и факторы, влияющие на подвижность дислокаций, можно предвидеть поведение металлов при различных внешних воздействиях и разрабатывать способы управления свойствами. Так, большинство применяемых на практике способов упрочнения металлов и их сплавов основано на увеличении плотности дислокаций. Чем больше механизмов торможения дислокаций реализовано в одном материале, тем выше будет его прочность. В настоящее время рекордный уровень прочности (sВ= 5000 МПа) получен на патентированной проволоке из стали У9А.

Наибольшая пластичность (и наименьшая прочность) достигается при равновесной плотности дислокаций r = 106-107 см–2. Изменение количества несовершенств кристаллического строения в ту или иную сторону приводит к затруднению пластической деформации и увеличению прочности. В процессе холодной пластической деформации происходит значительное увеличение плотности дислокаций (до 1010-1012 см-2) и, как следствие, упрочнение (наклеп). В процессе деформации зерна металла вытягиваются вдоль приложения нагрузки (образуется так называемая текстура деформации). Это явление широко применяют на практике для повышения прочности металлов. Во многих случаях для увеличения твердости, предела прочности, выносливости достаточно поверхностного наклепа (обкатка роликами, обработка стальной дробью). Однако при холодной обработке давлением (прокатка, волочение, штамповка) следует учитывать и отрицательное влияние наклепа, так как упрочнение металла в процессе деформирования затрудняет его дальнейшую обработку.

1. Возврат. Частично снимаются искажения решетки, что приводит к уменьшению остаточных напряжений. Волокнистая структура сохраняется. Механические свойства изменяются мало. 2. Рекристаллизация. Образуется новый комплекс мелких равноосных зерен. Величина рекристаллизованного зерна зависит от степени предшествующей деформации. Степень деформации, при которой получается наибольшее зерно, называется критической (для большинства металлов критическая деформация составляет 2-8 %). Крупнозернистый металл имеет, как правило, худшие механические свойства по сравнению с мелкозернистым. Если по сечению детали деформация различна, то после рекристаллизации будет наблюдаться разнозернистость, которая отрицательно сказывается на механических свойствах. 3. Рост зерна (собирательная рекристаллизация). Значительное увеличение температуры рекристаллизационного отжига относительно температурного интервала рекристаллизации нежелательно, так как это приводит к росту зерна (перегреву). Температура рекристаллизации металла или сплава связана с его температурой плавления: Т рекр = a Т пл, где a - коэффициент, зависящий от чистоты металла и структуры. Для металлов технической чистотыa = 0,4; для сплавов a = 0,5-0,85 в зависимости от структуры. В сплавах рекристаллизация, так же как и плавление, происходит не при постоянной температуре, а в некотором интервале температур. Горячей деформацией называют обработку давлением при температурах выше температуры начала рекристаллизации. В этом случае одновременно с деформацией происходит рекристаллизация металла: деформированные зерна практически мгновенно заменяются новыми равноосными. Высокая пластичность и низкая твердость и прочность сохраняются в течение всего процесса деформации. Наклепа не происходит. Например, деформирование свинца при комнатной температуре является горячей деформацией: Т рекр = 0,4 (327 + 273) = 240 К, тогда t рекр. = (240 – 273) = = -33 °С. Для железа деформирование при t Чем больше превышение температуры обработки над температурой рекристаллизации, тем легче происходит горячая пластическая деформация металла или сплава. Наилучшей обрабатываемостью давлением обладают сплавы с однородной структурой. Например, доэвтектоидные стали подвергают горячей обработке давлением только в аустенитном состоянии (g-Fe). При более низких температурах гетерогенная структура не обеспечивает однородность деформации (аустенит и феррит различаются по свойствам), что может привести к большим остаточным напряжениям и растрескиванию.

|