Энергетическая оценка машин для разбрасывания удобрений.

Энергоемкость зависит от мощности, необходимой для привода рабочих органов (дозирующих и разбрасывающих устройств), и мощности, необходимой для перемещения машины с удобрениями, т. е. необходимая для рабочего процесса мощность распределяется от трактора к машине по двум каналам и может быть представлена выражением N = P V+NBOM, где Р - сопротивление перекатыванию машины; V - скорость движения агрегата; NBOM - мощность на привод рабочих органов через ВОМ. Тяговое сопротивление машины обусловлено ее сопротивлением перекатыванию: P = μ(GM+GY), где μ; - коэффициент сопротивления колес перекатыванию; GM и GY — силы тяжести (вес) машины и удобрений, содержащихся в кузове. Тяговое сопротивление разбрасывателей изменяется в пределах 0,8...1,9 кН на 1 т массы машины в зависимости от ее конструкции и состояния почвы (меньшее значение для стерни, большее - для рыхлой почвы). Мощность на привод рабочих органов от ВОМ зависит от крутящего момента Мкр и угловой скорости ω;: NBOM = Мкр ω Величина NBOM составляет большую часть в энергетическом балансе разбрасывателей и зависит от свойств и состояния удобрений (влажности, плотности, коэффициента трения и т. п.). Значение ее изменяется в пределах 1,5...3,5 кВт на 1 м ширины захвата. Чтобы сравнить разбрасыватели по энергоемкости, значения мощности приводят к единице ширины захвата q = N/B или же вычисляют приведенное удельное сопротивление (удельный расход энергии) K = N/BV. У навозоразбрасывателей, например, удельная мощность составляет 3,1...7,1 кВт/м ширины захвата. Мощность, необходимая для привода насоса у машин для внутрипочвенного внесения, Nн = pqн/η где р - давление, создаваемое насосом; qн - подача насоса; η; — КПД насоса (0,6...0,8) 24. Высаживающие аппараты картофелепосадочных машин. Их рабочий процесс. Настройка картофелесажалки на заданный режим работы: определение максимальной рабочей скорости. По конструктивному признаку посадочные аппараты классифицируют на ложечно-дисковые и элеваторные. Ложечно-дисковые аппараты получили наибольшее распространение, причем аппараты ложечно-дискового типа с автоматическим вычерпыванием клубней, их транспортированием и сбрасыванием в полость сошника устанавливают почти на всех картофелесажалках. Работа посадочных аппаратов ложечно-дискового типа складывается из трех последовательно наступающих фаз: - захвата клубня в период прохождения ложечки в слое картофеля в питающем ковше; - фиксации клубня в ложечке зажимом и переноса его к приемной горловине сошника; - освобождения клубня от зажима и свободного его падения в сошник и далее в борозду. Все три фазы рабочего процесса аппарата выполняются за один оборот диска. Захват клубня ложечками (рис. 12.6, а) при их прохождении

С увеличением поступательной скорости машины частота вращения диска повышается. Это приводит к снижению захватывающей способности ложечек и не исключает выпадения из них клубней под действием центробежной силы инерции. Выпадение клубня из ложечки относительно ее наружного края (точка А) возможно в том случае, если клубень не касается боковины. При этом на него действуют следующие силы: G - сила тяжести клубня, Pj - центробежная сила инерции; N - нормальная сила и F - касательная реакция ложечки. Условие устойчивости клубня в ложечке Gl≥Pjh = ω2hR, где l,h - плечи; ω; - угловая скорость диска; R - расстояние от центра вращения диска до края ложечки. Предельная угловая скорость диска ω≤(Gl/hR)1/2 или, обозначив l/h = tg μ;, (где μ; - приведенный угол опрокидывания), получим ω≤ (G tg μ / R)1/2 По опытным данным, при угле фиксации клубней в ложечке φ; = 70°, μ; = 14...20º, n = 29...30 мин-1. Фиксирование положения клубня в ложечке осуществляется в момент выхода ложечки с клубнем из слоя картофеля, когда отводящий рычажок зажима сходит с направляющей шины, при этом зажим под действием пружины поворачивается и его загнутый верхний конец прижимает клубень к ложечке, предотвращая его выпадение. Выпадение (рис. 12.6, б), очевидно, может происходить только через край ложечки. Условие устойчивости клубня в этом случае выразится неравенством Gl1≤ Pjh1 = ω2h1R1 Предельная угловая скорость в этом случае ω≤(G l1/ h1 R1)1/2 =(G tg μ / R1)1/2 Из выражения может быть установлен момент зажима клубня в ложечке. По опытным данным, этот момент наступает при угле φ = 90...115°. Аппараты транспортерного типа для внесения минеральных и органических удобрений. Настройка на заданную норму внесения. Рабочий процесс дискового аппарата с вертикальной осью вращения для разбрасывания минеральных удобрений, определение дальности полета частицы и ширины рассева удобрений.

Равномерность распределения удобрений по ширине захвата регулируют перемещением туконаправителя по его направляющим вдоль кузова и поворотом внутренних подвижных стенок-делителей. При подаче удобрений ближе к центрам дисков (туконаправитель перемещен назад, стенки-делители повернуты к центрам) увеличивается их концентрация по краям полосы рассеивания, при подаче дальше от центров (туконаправитель перемещен вперед, стенки-делители повернуты от центров) возрастает концентрация удобрений в средней части полосы. Дозу удобрений 100...6000 кг/га регулируют изменением скорости транспортера и толщины слоя выносимых удобрений заслонкой. Рабочая скорость разбрасывателя составляет 6...12 км/ч. Расчет разбрасывателя проводят в следующем порядке. Относительное перемещение гранулы по диску начинается с момента ее падения на диск и включает два периода: движение по диску до встречи с лопастью и движение после встречи с ней. Условие движения удобрений до встречи с лопастью: mω2r > f m g или ω>(fg / r), где m - масса частицы удобрения; ω; - угловая скорость лопасти; r - радиус лопасти; f - коэффициент трения частицы о лопасть. Согласно экспериментальным данным упавшая на вращающийся диск гранула движется по некоторой кривой, близкой к логарифмической спирали, пока не встретится с лопастью. После этого начинается второй период движения по диску — вдоль лопасти. Лопасти изменяют направления движения гранул, возрастает их скорость, увеличивается дальность полета. Вторая фаза представляет собой движение тела, брошенного со скоростью Va ~ Ve, направленной по горизонтали. Дальность полета гранулы для данного разбрасывающего устройства. x = lx= ωr(2H/g)1/2, где Н - высота расположения диска над поверхностью почвы. Для увеличения дальности полета гранул в некоторых конструкциях применяют конические диски с углом между образующей конуса и горизонталью 3...5°. Так как гранулы поступают на диск потоком определенной ширины, то r0 для различных гранул будет неодинаковым. Из-за разброса значений ri,- гранулы сходят с диска на некоторой дуге А1А2, а их распределение по поверхности поля фиксируется пучком траекторий. Соответствующий этой дуге центральный угол Θ; = 60...150°. Для двухдискового аппарата ширина рассеивания Bp =2 ωr(2H/g)1/2 = A, где А = (2,4...2,6) r —расстояние между центрами дисков, м. В известных машинах 2 r = 0,35...0,70 м, ψ; = 0...+ 15° (угол отклонения лопасти от радиуса), n = 400..; 600мин-1, Vе = 6...14м/с, Н = 0,45...0,65 м, lх = 2...4м.

Рабочие органы машин подкапывающего типа: ботвоудаляющие, подкапывающие, сепарирующие, для разрушения комков почвы. Их основные параметры, методика расчета технологических параметров. Подкапывающие устройства предназначены для выкапывания и разрыхления клубненосного слоя, его подъема и подачи на последующие сепарирующие органы. Применяют пассивные, активные и комбинированные подкапывающие устройства. Качество работы качающегося лемеха зависит от конструктивных и установочных параметров: ширины bл и длины lл лемеха углов γ; раствора лезвия и αп его наклона к горизонту, глубины h подкапывания, частоты со и амплитуды А колебаний. Работа лемеха определяется коэффициентом режима работы KЛ =(g cos α)/ (ωА sin β) При KЛ > 1 движение частиц почвы происходит без отрыва от поверхности лемеха, а при KЛ < 1 - движение происходит скачками, с подбрасыванием частиц. Энергозатраты на работу активных лемехов, крошение пласта и движение слоя на рабочей поверхности зависят от частоты ω;, амплитуды А и угла βk направления колебаний. С выкапывающих устройств масса поступает на сепарирующие устройства, выделяющие просеиваемые из клубненосного слоя почву и мелкие примеси. Наибольшее распространение получили элеваторные (транспортерные) и грохотные сепараторы. Прутковые элеваторы изготавливают из поперечных прутков диаметром d с шагом t. К основным параметрам, влияющим на качественные показатели работы и производительность пруткового транспортера относятся площадь «живого» сечения сепарирующей поверхности fж, ширина bп, длина lп, угол наклона α;т, скорость движения uэ и интенсивность встряхивания полотна. Скорость первого элеватора выбирают в 1,3…1,5 раза больше скорости движения машины, что предотвращает сгруживание пласта. Эффективность выделения примесей на элеваторах зависит от встряхивающих устройств, воздействующих на рабочее полотно. Частоту и амплитуду встряхивателей выбирают такими, при которых масса, оторвавшись от полотна, падает на него в тот момент, когда оно поднимается вверх следующим встряхивателем. Для разрушения комков почвы и отрыва клубнеплодов служат устройства, снабженные цилиндрическими или цилиндрическими и плоскими движущимися поверхностями. Основными параметрами являются диаметр баллонов D, зазор Δ;, и давление в баллонах. Не должно происходить сгруживания массы перед комкодавителем, что выполняется при условии, если горизонтальная составляющая силы трения будет больше выталкивающей силы, сжимающей пласт. Для двухбалонных комкодавителей D ≥2,5 B. Для баллона над лентой D ≥1,7 B. В – толщина пласта. Клубни отрываются от сталонов шнеками и комкодавителями. Также картофелеуборочные машины оборудуют специальными устройствами, отрывающими клубни и выводящими ботву отдельным потоком. Наиболее распространены редкопрутковые ботвоудаляющие устройства с прижимным транспортером и без него и ботвоудаляющие горки. Условие отрыва клубней без затаскивания их в щели ботвоудаляющего устройства определяется выражением D(1 - cosα) + D1 (l - cos α1) - dk (cos α + cos α1) + 2h = О, где D и D1 - диаметры соответственно ведомого валика с учетом толщины прижимного полотна и ролика, поддерживающего редкопрутковый транспортер; α; и α1 - углы, определяющие направление реакции на клубень ведомого и поддерживающего валиков; dk - средний размер клубней; h - зазор между валиком и полозком транспортера.

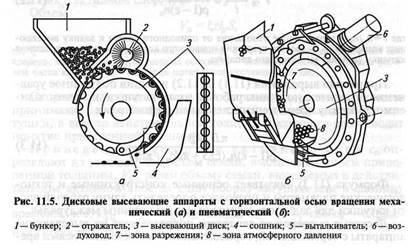

В механическом высевающем аппарате диск 3 с горизонтальной осью вращения (рис. 11.5, а) размещен под бункером 1 с семенами и приводится от опорно-прикатывающего колеса сеялки. Семена из бункера заполняют ячейки и перемещаются диском к отражателю 2 в виде рифленого капронового ролика, который удаляет лишние семена. В нижней части высевающего аппарата семена выбрасываются из ячеек пластинчатыми клиновыми выталкивателями 5 в сошник 4, входящими в узкие канавки, проточенные по центрам ячеек. Аппарат снабжен комплектами дисков для высева семян разных фракций.

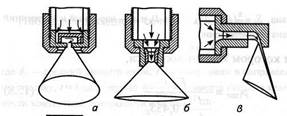

δ – смещение центра тяжести семени относительно края ячейки при котором происходит западание семени. Окружная скорость u центра ячейки должна быть тем меньше, чем больше размеры семян a и l, короче длина L ячейки и меньше скорость uс движения семян. Для увеличения производительности необходимо повысить окружную скорость u диска. Чтобы не нарушить условие (11.5) западания семян в ячейки, необходимо увеличить и абсолютную скорость uс движения семян. Для этой цели на поверхности дисков делают насечки или устанавливают накладки из фрикционных материалов. Частоту вращения диска позволяет несколько повысить применение входных фасок перед ячейками. 28. Распыливающие наконечники опрыскивателей, их типы. Расход рабочей жидкости через распылитель Распыливающие наконечники обеспечивают качественное выполнение технологического процесса. Они изготовлены из антикоррозионного и устойчивого к воздействию применяемых препаратов материала. Распылители могут быть различных видов, каждый из которых центробежный (вихревой) (рис. 15.8, а) — обеспечивает распыл в виде полого конического факела и с углом распыла

60...90°, определяемым параметрами завихрителя и давлением жидкости; щелевой (рис. 15.8, б) — создает плоскоструйный распыл с углом факела распыла 80... 120°. Щелевой распыл применяется наиболее широко. Ряд фирм выпускают 6... 12 типоразмеров распылителя. Корпуса распылителей в зависимости от площади выходного отверстия изготавливают из пластмассы разного цвета, что облегчает подборку и установку распылителей на машину; дефлекторный (рис. 15.8, в) — обеспечивает плоскоструйный распыл с углом факела распыла ПО...160°. Дефлекторный распылитель имеет большие выходные отверстия, поэтому применяется при внесении суспензий и при крупнопанельном распыле; эжекционный (рис. 15.8, г) —формируя струю рабочей жидкости, увлекает за собой атмосферный воздух через входное отверстие и образует жидкостно-воздушную смесь. При этом вязкость смеси повышается и достигается выравнивание капель в факеле распыла, а снижение числа мелких фракций обеспечивает минимальный их снос. Кроме одноструйных (рис. 15.9, а) распылителей используют многопозиционные головки (рис. 15.9, б). Двусторонние распылители обеспечивают малообъемное опрыскивание при обработке садов и виноградников, а плоскоструйные при перекрытии факелов распыла дают высокую равномерность отложения жидкости на обрабатываемом объекте. Распылители устанавливаются в приваренные к несущим элементам штанги кпонштейны и крепятся с помощью пружинных фиксаторов Расход рабочей жидкости Q, размер (площадь) выходного сечения S и давление Н связаны формулой: Q=μS (2gH)1/2, где μ; – коэф.расхода.

|

сквозь слой картофеля зависит от размеров клубней, частоты вращения диска аппарата и от толщины слоя клубней в питающем ковше. При известной поступательной скорости машины V, заданном расстоянии между клубнями t в рядке, без учета скольжения приводных колес машины или буксования колес трактора (в случае с приводом от ВОМ) и при условии, что все ложечки заполняются клубнями, частота вращения диска n=60V/(t k z),где k - число клубней в гнезде; z - число ложечек на диске.

сквозь слой картофеля зависит от размеров клубней, частоты вращения диска аппарата и от толщины слоя клубней в питающем ковше. При известной поступательной скорости машины V, заданном расстоянии между клубнями t в рядке, без учета скольжения приводных колес машины или буксования колес трактора (в случае с приводом от ВОМ) и при условии, что все ложечки заполняются клубнями, частота вращения диска n=60V/(t k z),где k - число клубней в гнезде; z - число ложечек на диске. Прутковый транспортер выносит удобрения из кузова через выходную щель, регулируемую заслонкой, и они попадают в туконаправитель и делитель потока. По двум каналам удобрения попадают на разбрасывающее устройство. Разбрасывающие диски этого устройства с вертикальными осями вращения снабжены плоскими лопастями, расположенными радиально или с отклонением от радиального направления на угол ±10... 15°. Рабочий процесс такого аппарата состоит из двух фаз: относительного перемещения гранул по диску и свободного полета гранул под действием сообщенной им кинетической энергии и действующей силы тяжести. Диски разбрасывают удобрения по поверхности, захватывая полосу шириной 6...14 м.

Прутковый транспортер выносит удобрения из кузова через выходную щель, регулируемую заслонкой, и они попадают в туконаправитель и делитель потока. По двум каналам удобрения попадают на разбрасывающее устройство. Разбрасывающие диски этого устройства с вертикальными осями вращения снабжены плоскими лопастями, расположенными радиально или с отклонением от радиального направления на угол ±10... 15°. Рабочий процесс такого аппарата состоит из двух фаз: относительного перемещения гранул по диску и свободного полета гранул под действием сообщенной им кинетической энергии и действующей силы тяжести. Диски разбрасывают удобрения по поверхности, захватывая полосу шириной 6...14 м.