КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

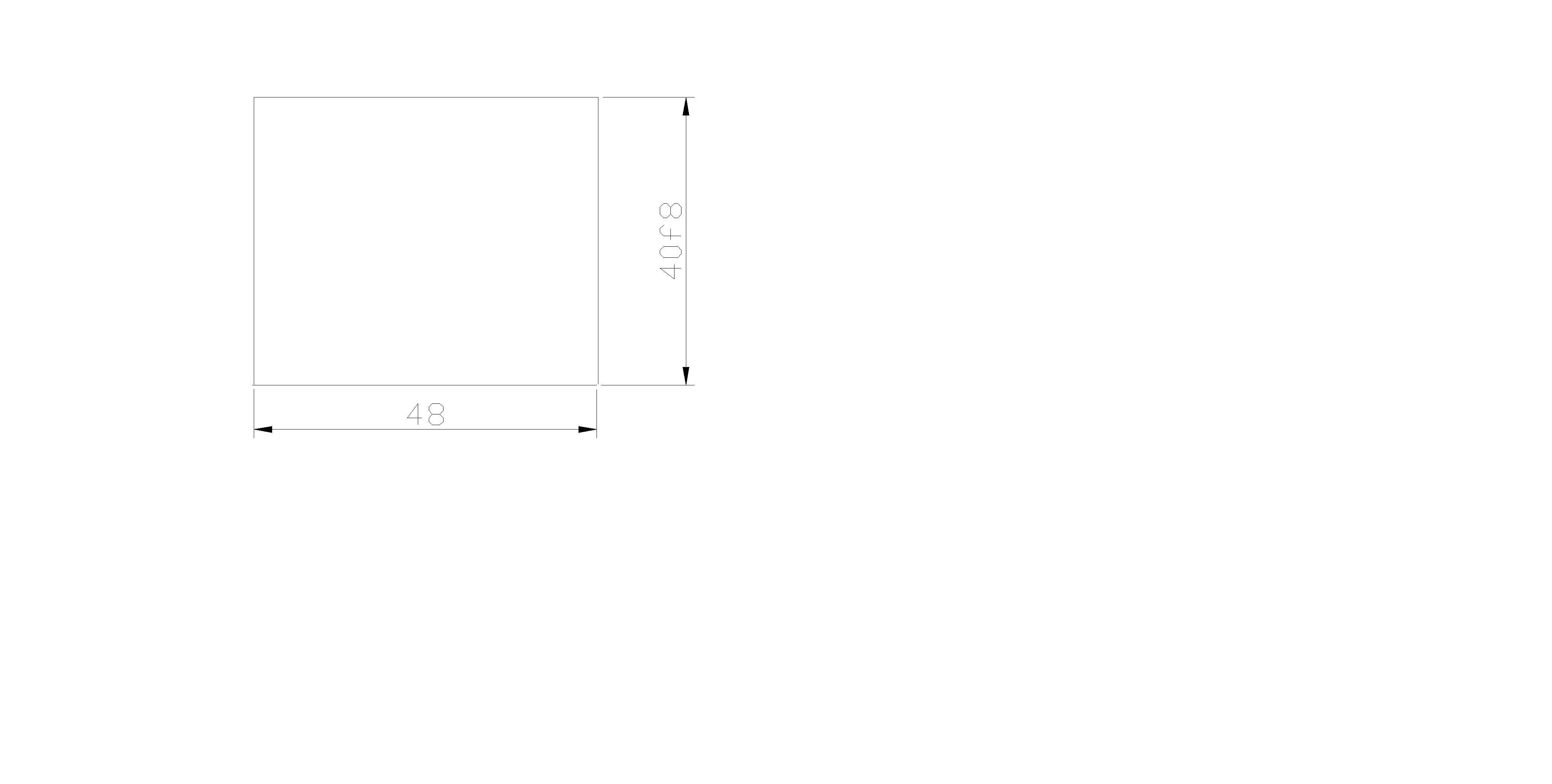

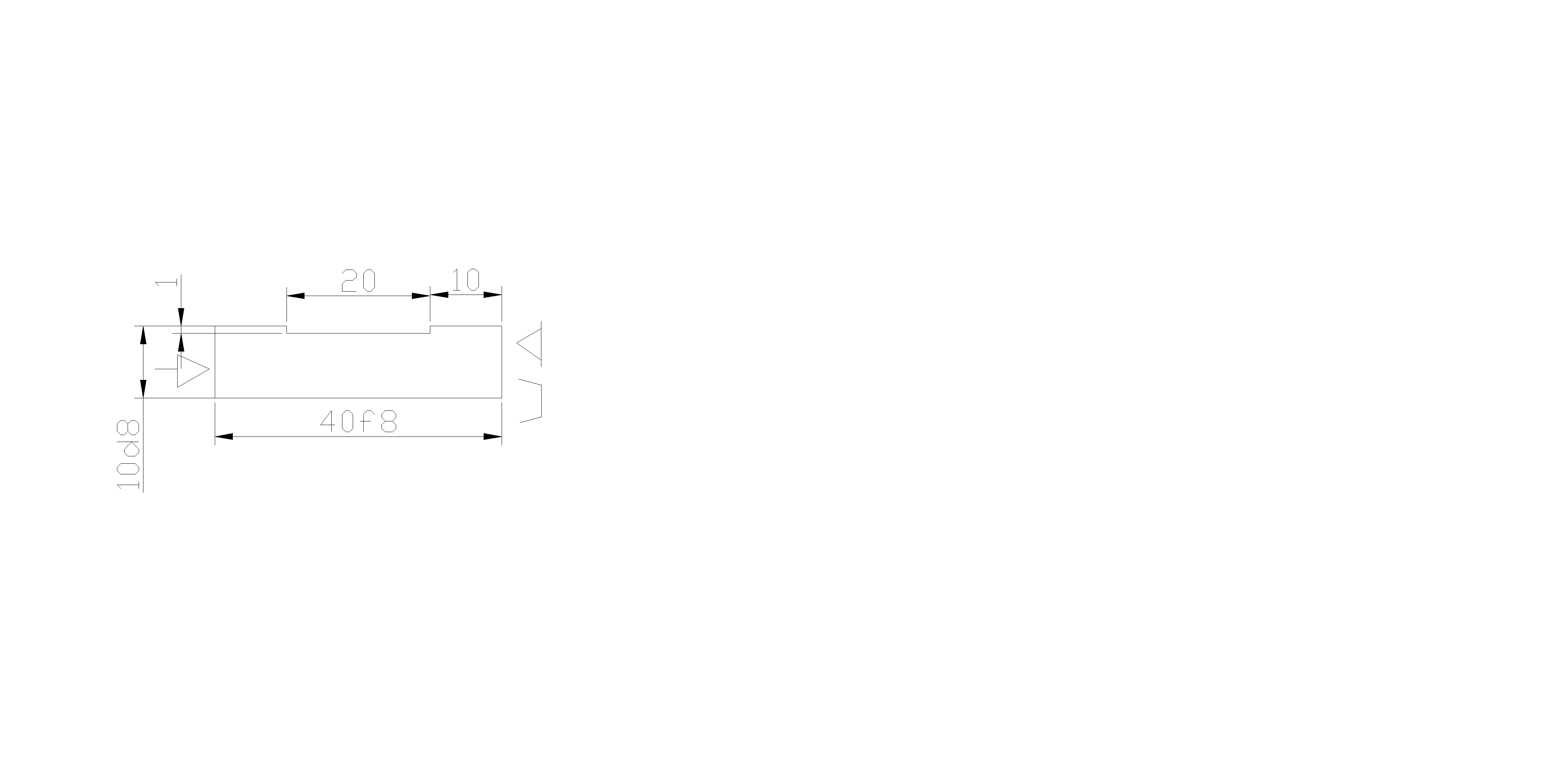

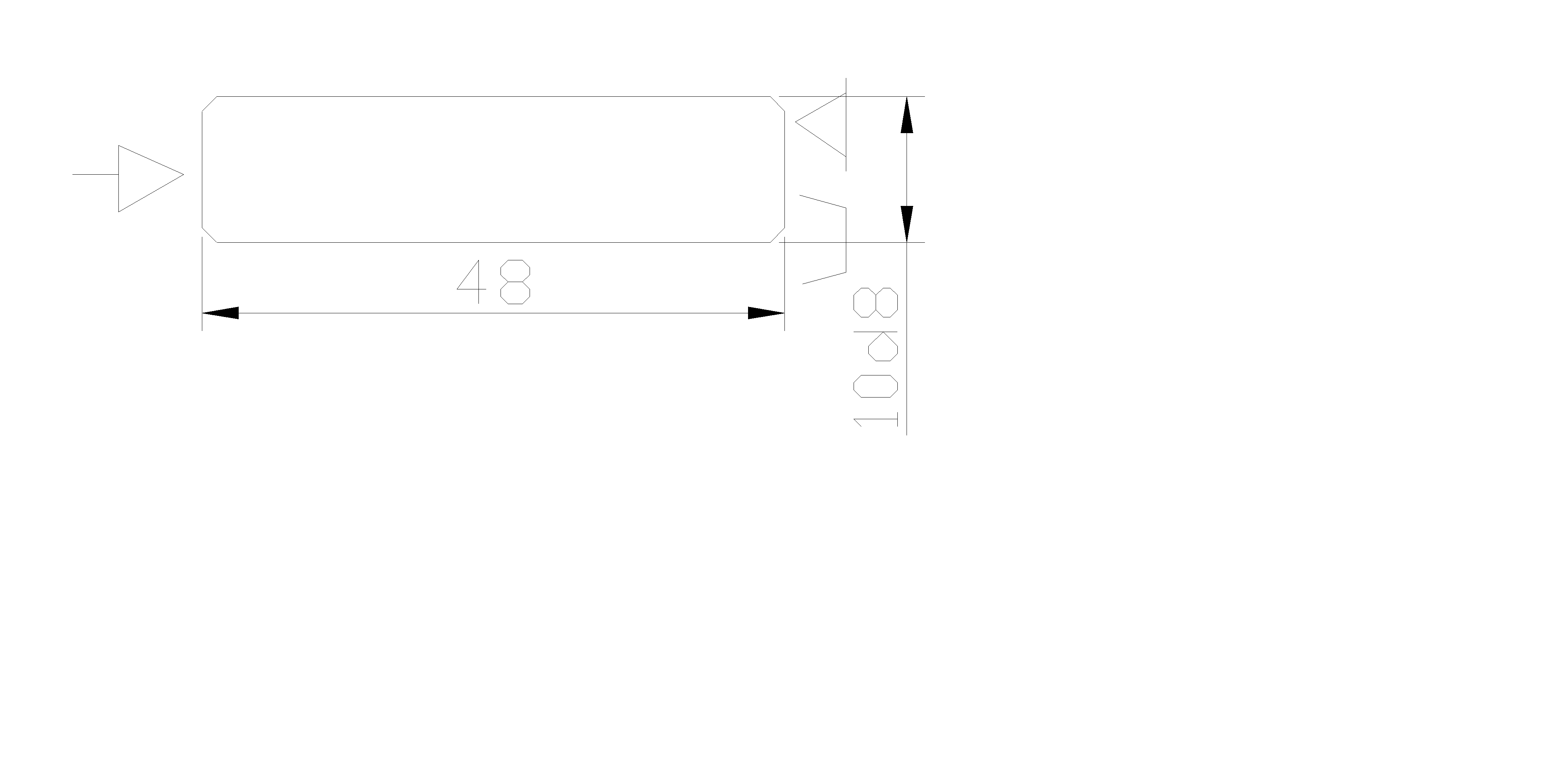

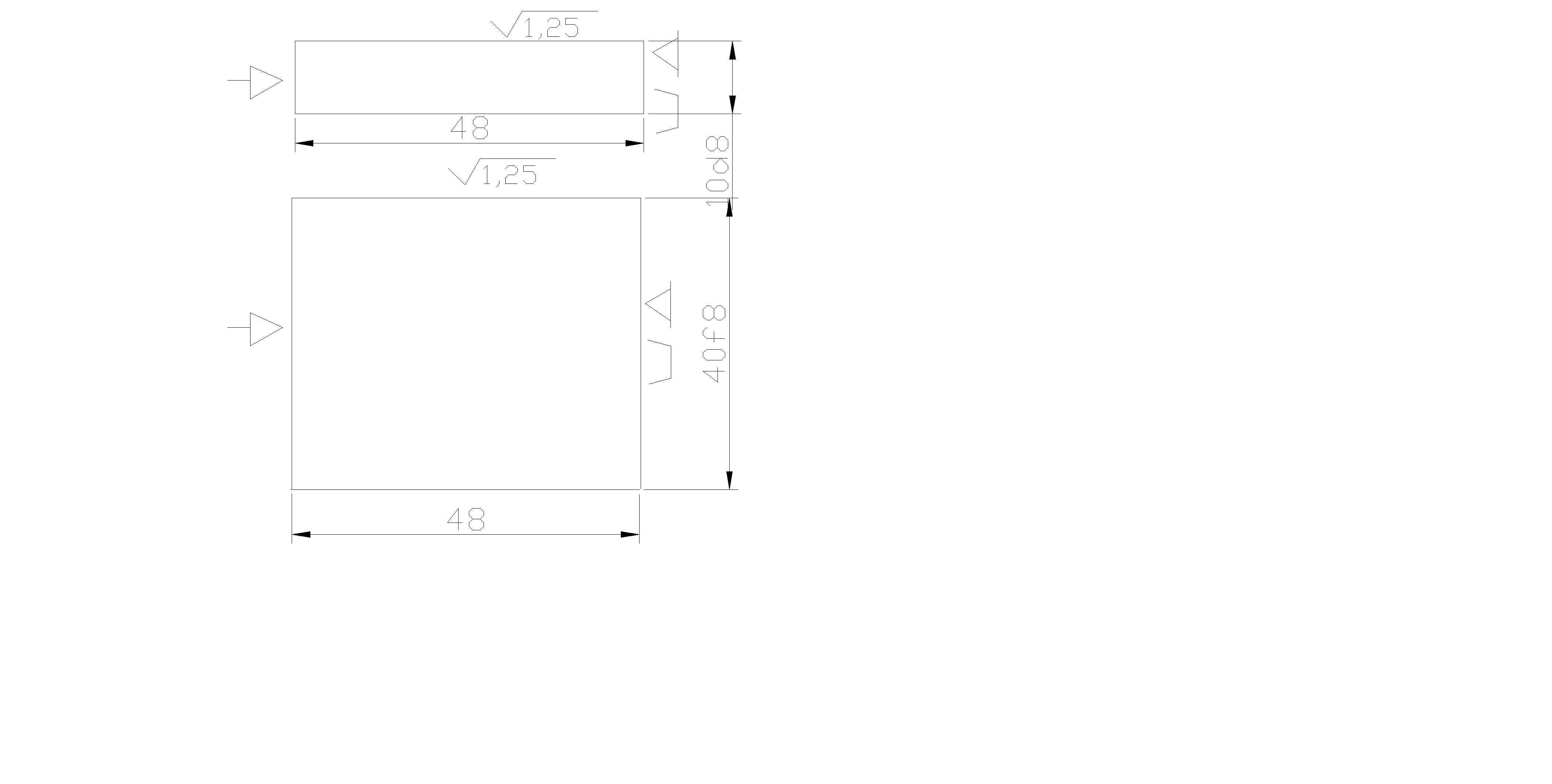

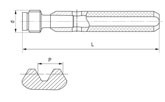

В дипломном проекте будет рассматриваться ползун, главная деталь сборочного узла каретки. Каретка – сборочный узел, используемый в машинах и устройствах, необходимый для совершения вертикальных и горизонтальных возвратно-поступательных движений. Также в механизм каретки часто добавляются дополнительные инструменты, которые и определяют назначение данного узла. Одним из основных способов применения каретки можно считать установку ее в механизмы принтеров, сканеров и другой офисной печатной и копировальной техники. Рассмотрим детали, входящие в сборочный узел каретки. Каретка состоит из: направляющей, которая крепится к основанию станка или механизма и служит площадкой, по которой перемещается ползун, двух планок, соединенных с направляющей и частично накрывающих ползун сверху, стенки и винтов, при помощи которых и передается крутящий момент, заставляющий ползун совершать возвратно-поступательные движения. Ползун – главная деталь узла – по бокам имеет два паза, при помощи которых винт может передать боковой крутящий момент. Также имеет четыре глухих резьбовых отверстия и паз на своей верхней части, служащих для крепления дополнительного оборудования. Спереди ползун заставляет двигаться второй винт, внедряемый в механизм за счет резьбового отверстия на торцевой поверхности. Ползун перемещается по направляющей. Данная деталь крепится к основанию аппарата и является основой для сборки всего узла. Сверху боковые поверхности направляющей закрываются планками, которые частично накрывают ползун, тем самым не давая ему выскочить при работе. Планки имеют резьбовые отверстия. Одна из торцевых поверхностей направляющей закрывается стенкой, имеющей специальное углубление под винт, и не дающей ползуну при движении выйти за границы, предусмотренные конструкцией каретки. Представленный в работе ползун представляет собой прямоугольный параллелепипед, шириной 40 мм, длинной 70мм и высотой 18,5 мм, боковые угловые поверхности которого сглажены, при помощи образования на них фасок 1х45. Все поверхности детали имеют шероховатость не более 1,25 мкм На верхней части ползуна, на расстоянии 25 мм друг от друга, имеются 4 глухих резьбовых отверстия, калибром М5-6Н и шероховатостью не более 3,2 мкм. Также на верхней части детали находится специальный паз для вставления инструмента, длина его 15 мм, ширина равна 7мм и образована скруглениями, радиусом 3 мм Одна из торцовых поверхностей ползуна, в узле будет упираться в стенку, эта поверхность в центре (на расстоянии 5 мм от верхнего края и 20 мм от бокового) имеет резьбовое отверстие, калибром М6х0,5-6Н/0,5х45, в которое впоследствии будет вставлен винт. Нижняя центральная часть ползуна, считается базой (А) детали, и имеет сквозное прямоугольное отверстие, размером 20х1мм Боковые поверхности ползуна абсолютно идентичны, в центре (на расстоянии 15мм от торцевой поверхности до начала паза) имеют паз, длинной 18мм и шириной 5мм, образованной скруглениями, радиусом 2,5мм. Допускается отклонение от параллельности боковых поверхностей, равное 0,02мм и отклонение от перпендикулярности каждой из боковых поверхностей от базы А на 0,05мм Для изготовления, рассматриваемой мною детали, заводом используется сталь 45 ГОСТ 1050 – 88. Данная сталь относится к категории качественной и высококачественной. Характеризуется следующими содержаниями элементов (согласно ГОСТ): углерода - 0,42–0,50; кремния - 0,17–0,37; марганца - 0,30–0,60; хрома - не более - 0,15; никеля — не более 0,15%; меди — не более 0,20%; мышьяка - не более 0,08%. По степени раскисления данная сталь является спокойной. Среди механических свойств материала можно выделить (ГОСТ): предел текучести σт (Н/мм2)((кгс/мм2)) - 355(36); временное сопротивление разрыву σв (Н/мм2)((кгс/мм2)) - 600(61); относительное удлинение δ – 16; относительное сужение ψ – 40; ударная вязкость (Дж/см2)((кгс.м/см2)) – 49(5) Определим технологичность детали с помощью количественных показателей. В качестве таких показателей используем коэффициент технологичности детали по точности и шероховатости.

Таблица 5.1 – Сводная таблица характеристик поверхностей детали

Для начала определим уровень технологичности конструкции детали по точности обработки. Он позволит определить высокими или низкими требованиями к точности изготовления обладает данная деталь, следовательно, сделать вывод о технологичности изготовления данной детали. Значение этого коэффициента находится с помощью формулы:

Ку.тч = Кб.тч/Ктч (5.1)

Ктч = 1 - ∑ni/∑T*ni (5.2) где: Ку.тч – уровень технологичности конструкции детали по точности обработки; Кб.тч – базовый коэффициент точности обработки детали (в данной работе принимается равным 0,3); Ктч – достигнутый коэффициент точности обработки детали; Т – квалитет точности обработки; ni – число размеров соответствующего квалитета точности.

Таблица 5.2 – Сводная информация для расчета коэффициента технологичности

Ктч = 1 – 24/226 = 0,89 Ку.тч = 0,75/0,89 = 0,82 – такое значение уровня технологичности конструкции по точности обработки позволяет сделать вывод о том, что данная деталь нетехнологична. Далее определим уровень технологичности конструкции по шероховатости поверхности, его значение позволит установить, удобна ли данная деталь с точки зрения необходимой чистоты поверхности. Значение этого коэффициента находится с помощью формулы:

Ку.ш. = Кб.ш/ Кш (5.3)

Кш = ∑ni/∑Ш*ni (5.4) где: Ку.ш. – уровень технологичности конструкции по шероховатости поверхности; Кб.ш – базовый коэффициент шероховатости детали (в данной работе принимается равным 0,75); Кш – достигнутый коэффициент шероховатости детали; Ш – шероховатость поверхности; ni – число поверхностей соответствующей шероховатости.

Рассчитаем коэффициент, для этого сведем данные о рассматриваемой детали в таблицу: Таблица 5.3 – Количество и шероховатость поверхностей ползуна

Кш = 24/31,95 = 0,75 Ку.ш. = 0,3/0,75= 0,4 – такое значение коэффициента технологичности по шероховатости позволяет сделать вывод о том, что данная деталь нетехнологична. Нетехнологичность данной детали вызвана тем, что для достижения необходимой конфигурации изделия необходимо, чтобы все поверхности, в том числе и резьбовые отверстия, имели достаточно низкую шероховатость, чего можно добиться лишь при использовании дополнительных инструментов. Согласно ГОСТ 3.1121-84 тип производства можно определить по коэффициенту закрепления операций. Коэффициент показывает число операций, закрепленных за каждым рабочим местом в месяц в среднем по цеху. Для расчета коэффициента закрепления операций необходимо провести следующие расчеты: - Нормы времени на выполнение каждой из операций (Тшт); - Расчетное количество станков для каждой операции (Р); - Значение фактического коэффициента загрузки (Ŋз.ф. ); - Количество операций, выполняемых на рабочем месте (О). Рассчитаем эти показатели для каждой из операции, выполняемых при механической обработке данной детали. Операция 025. Фрезерование верхней и боковой торцевых поверхностей цилиндрической фрезой, передней торцевой поверхности торцевой фрезой. В данном случае время на выполнение операции будет рассчитываться следующим образом:

Тшт = 1,675*(2*7l+4l)/1000 (5.5) где: l – длина обрабатываемой поверхности.

Тшт (025) = 1,675*(2*7*48 + 4*40)/1000 = 1,38 мин. Расчетное количество станков определяется по формуле:

mp = NTшт/60*Fд*Ŋз.н (5.6) где: N – годовой объем выпуска деталей; Fд – действительный годовой фонд времени работы оборудования (для всех операций равен 4016); Ŋз.н – нормативный коэффициент загрузки оборудования (для всех операций равен 0,8).

mp (025) = 80000*1,379/60/4016/0,8 = 0,57 Принятое число рабочих мест (Р) устанавливают округлением значения mp до ближайшего большего целого числа, в данном случае 1 Фактический коэффициент загрузки равен:

Ŋз.ф = mp/Р (5.7)

Ŋз.ф (025) = 0,572/1 = 0,57 Количество операций, выполняемых на рабочем месте, рассчитывается следующим образом: О = Ŋз.н/ Ŋз.ф (5.8)

Полученное значение необходимо округляется до ближайшего меньшего значения: О (025) = 0,8/0,57 = 1 (с учетом округления) Операция 035. Фрезерная. Обрабатываются торцевые поверхности (верхняя и боковая), вырезаются пазы на верхней торцевой и боковых торцевых поверхностях детали, прорезается нижнее сквозное отверстие. Время на операцию:

Тшт = 1,675*4*∑l/1000 (5.9)

Тшт (035) = 1,675*4*(48+48+1+20+15+18)/1000 = 1 mp (035) = 80000*1/60/4016/0,8 = 0,42 Р (035) = 1 Ŋз.ф. (035) = 0,42 О (035) = 0,8/0,42 = 1 Операция 040. Плоское шлифование торцом круга верхней и боковой торцевых поверхностей, время на операцию в данном случае определяется с помощью следующей формулы:

Тшт = 1,21*2,5*B*l/1000 (5.10) где: В – ширина обрабатываемой поверхности

Тшт (040) = 1,21*(2,5*40*48 +2,5*48*10)/1000 = 0,73 mp (040) = 80000*0,73/60/4016/0,8 = 0,3 Р (040) = 1 Ŋз.ф. (040) = 0,3 О (040) = 0,8/0,3 = 2 Операция 045. Растачиваются и сверлятся 5 отверстий. Отверстие на передней торцевой поверхности диаметром 6 мм и 4 отверстия диаметром 5 мм. Время на выполнение операции рассчитывается по формуле:

Тшт = 1,51*0,52*d*l/1000 (5.11) где: d –диаметр отверстий Тшт (045)= 1,51*(4*0,52*5*5 + 0,52*6*7)/1000 = 0,11 mp (045) = 80000*0,11/60/4016/0,8 = 0,05 Р (045) = 1 Ŋз.ф. (045) = 0,05 О (045) = 0,8/0,05 = 17 Операция 050. Нарезание резьбы метчиком на всех отверстиях, нарезание внутренних фасок зенковкой на всех отверстиях, время на выполнение операции равно:

Тшт = 1,51*(0,21*d*l +0,4*d*l*4)/1000 (5.12)

Тшт (050) = 1,51*(0,21*6*7 + 0,4*6*7 + 4(0,4*5*5))/1000 = 0,1 mp (050) = 80000*0,1/60/4016/0,8 = 0,04 Р (050) = 1 Ŋз.ф. (050) = 0,04 О (050) = 0,8/0,04 = 19 Составим таблицу:

Таблица 5.4 – Расчет коэффициента закрепления операций

Коэффициент закрепления операций равен:

Кз.о. = ∑О/∑Р (5.13)

Кз.о. = 40/5 = 8 – производство крупносерийное, количество деталей в серии будет свыше 500 штук. Далее рассчитаем затраты на получение заготовки методом, предложенным на заводе, а также определим альтернативный метод получения заготовки и рассчитаем необходимые затраты для внедрения данного метода в производство. Решающим фактором для выбора метода получения заготовки является форма детали, ее необходимые конфигурации, масса, материал изготовления, а также объем выпуска. Исходя из того что деталь не является сложнопрофильной (т.е. ее форма достаточно проста), материал – сталь 45 хорошо обрабатывается, масса готовой детали невелика (0,15 кг) можно предложить следующие методы получения заготовки: прокат и горячая штамповка (предпочтительный вид получения заготовки для крупносерийного производства). За базовый метод получения заготовки примем прокат. Стоимость заготовок, полученных методом проката, рассчитывается следующим образом:

S1 = M + ∑Cз.о. (5.14) где: М – затраты на материалы заготовки; ∑Cз.о. – технологическая себестоимость заготовительных операций.

Расчет затрат на материалы производится по формуле:

М = QS – (Q – q)Sотх. (5.15) где: Q – масса заготовки (для данной детали равна 0,25 кг); q – масса готовой детали (равна 0,15 кг); S – цена 1кг материала заготовки (224,52 у.е. за тонну материала); Sотх. – цена 1кг отходов (10,95 у.е. за тонну стружки).

Расчет технологической себестоимости производится по формуле:

∑Cз.о. = Сп.з.*tшт/60 (5.16) где: Сп.з. – приведенные затраты на заготовительные операции (в данной работе, в сумме по всем операциям равны 833 у.е.); tшт – штучное время выполнения заготовительной операции, которое рассчитывается по формуле:

tшт = (Lрез + у)*φ/Sм (5.17) где: Lрез – длина резания при разрезании заготовки (в данном проекте принять равной (48 + 40) 88 мм); у – величина врезания и перебега (7 мм); Sм – минутная подача при резании (70 мм/мин); φ – коэффициент, показывающий долю вспомогательного времени в штучном (в данной работе - 1,5).

Рассчитаем стоимость заготовки: tшт = (Lрез + у)*φ/Sм = ((13+54+46)+7)*1,5/70 = 2,57 мин ∑Cз.о. = Сп.з.*tшт/60 = 833*2,57/60 = 35,68 у.е. М = QS – (Q – q)Sотх = 0,252*224,52/1000 – (0,25-0,15)*10,95/1000 = 0,056 у.е. S1 = M + ∑Cз.о. = 0,056 + 35,68 = 35,74 у.е. Рассчитаем стоимость заготовок, полученных методом горячей объемной штамповки. Специальные коэффициенты определяются по ГОСТ 7505-89.

S2 = (C1/1000*Q*Кт*Кс*Кв*Км*Кп) – (Q-q)*Sотх/1000 (5.18) где: С1 – базовая стоимость 1т заготовок (равна 373 у.е.); Q – масса заготовки (для данной детали равна 0,29 кг); q – масса готовой детали (равна 0,15 кг); Sотх. – цена 1кг отходов (10,95 у.е. за тонну стружки); Кт – коэффициент, зависящий от класса точности (для данной детали равен 1,05); Кс – коэффициент, зависящий от степени сложности (равен 1); Кв – коэффициент, зависящий от массы заготовки (равен 2); Км – коэффициент, зависящий от марки материала (для углеродистой стали 45 равен 1); Кп – коэффициент, зависящий от объема выпуска заготовок (для данной детали равен 1).

Рассчитаем стоимость заготовки: S2 = (C1/1000*Q*Кт*Кс*Кв*Км*Кп) – (Q-q)*Sотх/1000 = (373/1000*0,29*1,05*1*2*1*1) - (0,29-0,15)*10,95/1000 = 0,23 у.е. S1 = 35,74 у.е. (прокат) S2 = 0,23 у.е. (штамповка) Таким образом, сравнив два наиболее эффективных метода получения заготовки, мы получим, что использовать метод горячей штамповки экономически более выгодно. В качестве альтернативного метода получения заготовки была выбрана горячая объемная штамповка, следовательно, изначально можно получить заготовку с иными конфигурациями, нежели заготовка, используемая на заводе, полученная с помощью проката. Разработаем альтернативный технический процесс изготовления детали. Готовая заготовка будет выглядеть следующим образом: прямоугольный параллелепипед (который после операции отрезки служил заготовкой на заводе) с максимальными размерами 41*12*50 мм (т.к. штамповка позволяет получать отклонения от данных номинальных размеров равные -0,2 + 0,4 мм), имеющий четыре глухих отверстия, размером 6 мм и паз на своей верхней торцевой поверхности. Полученный паз дополнительной обработки не потребует, отверстия необходимо будет только расточить и подвергнуть нарезанию резьбы и фасок на них. Следовательно, для получения готовой детали, над заготовкой необходимо будет провести следующие операции: обработать ее поверхности для получения необходимых размеров и параметров шероховатости, вырезать нижнее сквозное отверстие, нарезать наружные фаски, просверлить отверстие на передней торцевой поверхности, нарезать в нем резьбу и внутреннюю фаску, вырезать два паза на боковых торцевых поверхностях, расточить и нарезать резьбу на готовых отверстиях на верхней торцевой поверхности. Также перед началом чистовой обработки необходимо будет произвести обжиг заготовки и нанести покрытие на уже готовую деталь. Спроектируем маршрутный технологический процесс. Полученную штамповкой заготовку обжечь. Проведем фрезерование верхней торцевой поверхности, выдерживая размер 10d8, фрезерование боковой торцевой поверхности, в размере 40f80, фрезерование передней торцевой поверхности, выдерживая размер 48 мм. Вдоль боковых торцевых поверхностей нарежем фаски 1*1 мм. Прорежем сквозное отверстие на нижней торцевой поверхности, размером 20*1 мм. Вырежем два паза b5 на боковых торцевых поверхностях, длиной 18Н9мм. Проведем шлифование верхней торцевой поверхности, выдерживая размер 10d8, боковой торцевой поверхности, в размере 40f80. Расточим отверстия на верхней торцевой поверхности, размером М5-6Н, нарезать в них резьбу и внутренние фаски. Просверлим на передней торцевой поверхности заготовки отверстие размером М6х0,5-6Н, нарежем резьбу и внутреннюю фаску. Нанесем необходимое покрытие.

Таблица 5.5 – Перечень операции по обработке заготовки детали

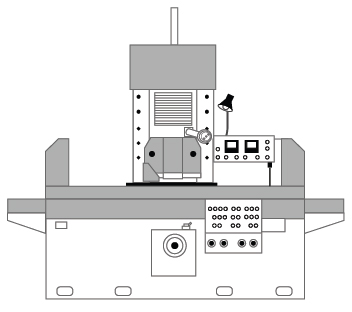

Выбор как оборудования, так и инструмента следует производить только после того как определен тип производства, рассчитаны все габаритные параметры заготовки, а также определен уровень точности и шероховатости, с которым должна быть изготовлена данная деталь. Все описываемые ниже станки подходят для производства данной детали относительно габаритных ее характеристик, а также для работы в условиях крупносерийного производства. Обоснование выбора каждого вида оборудования будем производить постепенно. Для проведения операции 010 Фрезерование был выбран горизонтально-фрезерный станок 6Т80Ш. Горизонтально-фрезерный консольный станок с вертикальным поворотным шпинделем повышенной точности модели 6Т80Ш предназначен для обработки плоскостей деталей

Рисунок 5.1 – Горизонтально-фрезерный станок 6Т80Ш

Таблица 5.6 – Технические характеристики станка 60Т80Ш

Окончание таблицы 5.6

Далее согласно маршрутно-технологического процесса следует плоскошлифовальная операция. Для ее выполнения был выбран плоскошлифовальный универсальный станок ЗЛ722В с прямоугольным столом и горизонтальным шпинделем. Станок предназначен для точной обработки плоских и фасонных поверхностей, может быть укомплектован синусной плитой, позволяющей производить обработку деталей под разным углом.

Таблица 5.7 – Технические характеристики станка ЗЛ722В

Окончание таблицы 5.7

Следующей операцией является нарезание резьбы и внутренних фасок на четырех, уже имеющихся благодаря штамповке, отверстиях на верхней торцевой поверхности детали. Для проведения данной операции используем координатно-расточной станок 2421. Станок предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданны в прямоугольной системе координат.

Таблица 5.8 – Технические характеристики станка 2421

Окончание таблицы 5.8

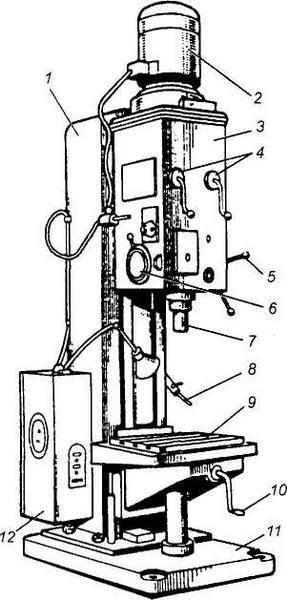

Далее для центрования и сверления отверстия на передней торцевой поверхности применяется станок вертикально-сверлильный универсальный 2Н125. Используется для выполнения разнообразных сверлильных работ, в том числе и для нарезания резьбы машинными метчиками. Предназначен для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях массового и серийного производства

Таблица 5.9 – Технические характеристики станка 2Н125

Окончание таблицы 5.9

Далее охарактеризуем инструменты, используемые для обработки данной детали Торцовая фреза – фреза, основное назначение которой, обработка плоских поверхностей деталей и изделий, ось которых перпендикулярна обрабатываемой поверхности. Торцовая фреза используется на станках, как на основном так и на вспомогательном производстве.

Рисунок 5.5 – Фреза торцевая ГОСТ24359-80

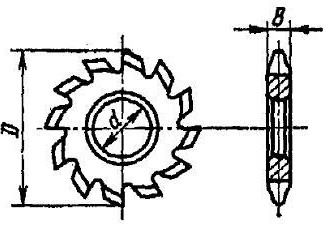

Дисковые фрезы необходимы для формирования пазов и канавок. Пазовые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла.

Рисунок 5.6 – Фреза дисковая ГОСТ 9305-89 (пазовая)

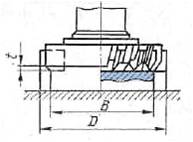

Круги обдирочные и шлифовальные типа ПП предназначены для обработки всех групп марок стали и сплавов (углеродистые, конструкционные, инструментальные, легированные, нержавеющие, жаропрочные) и других металлов.

Рисунок 5.7 – Круг шлифовальный ПП 350х100х203

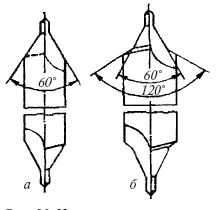

Рисунок 5.8 – Комбинированное центровочное сверло ГОСТ 14958-75

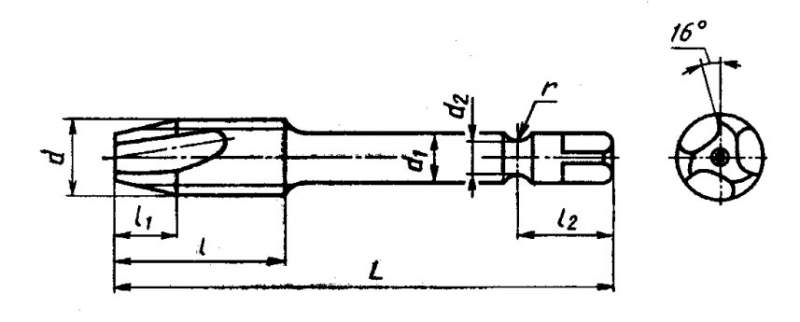

Рисунок 5.9 – Сверло ГОСТ 10902-77

Метчики применяют для нарезания внутренних резьб. Метчик представляет собой винт с прорезанными прямыми или винтовыми стружечными канавками, образующими режущие кромки. Рабочая часть имеет режущую и калибрующую части. Задняя поверхность для исключения трения ее об обрабатываемую деталь выполняется затылованной (некруглой). Профиль резьбы метчика должен соответствовать профилю нарезаемой резьбы. Профиль канавки метчика оказывает влияние на процесс нарезания резьбы и должен способствовать отводу стружки.

Рисунок 5.10 – Метчик ГОСТ 3266-81

Зенкоовка — многолезвийный режущий инструмент для обработки отверстий в деталях с целью получения конических или цилиндрических углублений, опорных плоскостей вокруг отверстий или снятия фасок центровых отверстий. Применяется для обработки просверлённых отверстий под головки болтов, винтов и заклепок.

Рисунок 5.11 – Зенковка ГОСТ 14953-80 Таблица 5.10 – Сводная характеристика применяемого режущего оборудования

Рассмотрим, необходимые для создания ползуна, контрольные инструменты.

Рисунок 5.12 – Калибр-пробка ГОСТ 14810-69

Калибр-скоба применяется в массовом и крупносерийном производстве для контроля наружных поверхностей изготовленной детали.

Рисунок 5.13 – Калибр-скоба ГОСТ 18356-73 Схема базирования, а также выбор зажимного приспособления должны обеспечить наиболее удобное положение заготовки относительно режущего инструмента и надежное крепление детали в процессе механической обработки. Также при разработке схем базирования заготовки важно помнить о принципах совмещения и постоянства баз. Для получения наиболее точной обработки следует совмещать технологические и измерительные базы, а также постараться свести к минимуму количество баз (желательно использовать 1 – 2 базы в процессе полной обработки детали). Тогда отклонения и погрешности будут минимальны. Разработаем схемы базирования заготовок по операциям, соответствующим последовательности обработки детали. Заготовка

Операция 1. Торцевые поверхности заготовки (размерами 10х40мм) закрепляются при помощи тисков.

Операция 2. В тисках закрепляются боковые поверхности детали.

Операция 3. Торцевые поверхности (10х40мм), закрепляются в тисках. Деталь обрабатывается с переустановкой.

Операция 4. Деталь закрепляется так же, как и на первой операции – по торцевым поверхностям (10х40), в тисках.

Операция 5. Деталь закрепляется в тиски по торцевым поверхностям (10х40мм)

Операция 6. Деталь закрепить в тиски по торцевым поверхностям (10х40мм)

Операция 7. Деталь закрепляется в тиски. Поверхности закрепления – боковые.

Рисунок 5.14 – Схемы базирования деталей по операциям Для закрепления заготовки по всем операциям служат тиски и прижимы. Тиски станочные. Используются для жесткого крепления изделий при строгании, сверлении и фрезеровке, т.е. при любых выполняемых на станке операциях. Если изделие должно крепиться под определенным углом, тиски монтируют на поворотную платформу, которая свободно вращается по вертикальной оси. Благодаря использованию поворотных тисков деталь можно повернуть на необходимый угол относительно режущего инструмента, что помогает избежать использования дополнительного оборудования. Также тиски данной модели снабжены пневмозажимом, что позволяет облегчить процедуру закрепления детали, т.е. увеличить скорость закрепления детали, следовательно данн

|

Центровочное сверло – предназначено для выполнения операции центрования. Центрование заключается в выравнивании окружности круга, также центрование производят для того, чтобы, обеспечить правильное направление сверла в начальный момент сверления. Центровки, будучи острозаточенными с минимальной перемычкой между режущими перьями, образуют в местах последующего сверления небольшие лунки. Эти лунки обеспечивают надежное направление сверла при сверлении.

Центровочное сверло – предназначено для выполнения операции центрования. Центрование заключается в выравнивании окружности круга, также центрование производят для того, чтобы, обеспечить правильное направление сверла в начальный момент сверления. Центровки, будучи острозаточенными с минимальной перемычкой между режущими перьями, образуют в местах последующего сверления небольшие лунки. Эти лунки обеспечивают надежное направление сверла при сверлении.

Сверло – это режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Сверла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Сверло – это режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Сверла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

Калибр – пробка резьбовая применяется для контроля соответствия внутренних поверхностей заданным размерам. Резьбовые калибры-пробки осуществляют контроль резьбы.

Калибр – пробка резьбовая применяется для контроля соответствия внутренних поверхностей заданным размерам. Резьбовые калибры-пробки осуществляют контроль резьбы.