Кинематический расчет привода мельницы 3,2х15м.

10. Разрабатываем и чертим кинематическую схему привода

1 – электродвигатель главный; 2 – муфта упругая; 3 – редуктор главный; 4 – промежуточный вал; 5 – разгрузочный патрубок; 6 – радиально-упорный подшипник; 7 – разгрузочное днище с полой цапфой; 8 – барабан; 9 – днище загрузочное с полой цапфой; 10 – радиальный подшипник; 11 – муфта кулачковая непостояннозамкнутая; 12 – вспомогательный редуктор; 13 – муфта упругая; 14 – электродвигатель вспомогательный.

Рис. 3. Кинематическая схема привода мельницы 3,2х15м.

10.1. Определяем расчетное передаточное число главного привода редуктора 0,270 с-1=16,2 мин-1

где n – рабочая частота вращения мельницы расчетная в мин-1

По расчитанному передаточному числу по справочнику [6;112] выбираем редуктор марки РЦО-250 с передаточным числом Uред.гл=5,9 и способного передавать мощность Рред.гл = 26,1 кВт, при тяжелом режиме работы.

10.2. Уточняем частоту вращения мельницы от главного привода

10.3. Определяем общее передаточное число от вспомогательного привода

где nвсп = 0,15…0,2 мин-1 – частота вращения мельницы от вспомогательного привода. Принимаем nвсп = 0,18 (0,003·60).

10.4. Определяем требуемое расчетное передаточное число вспомогательного редуктора

По рассчитанному передаточному числу по справочнику С.И. Данюшевский «По проектированию цем. заводов» выбираем редуктор марки РЦЧ-633 с передаточным числом Uвсп.ред=633 и способного передавать мощность Рвсп.дв=28,3кВт.

10.5. Уточняем частоту вращения мельницы от вспомогательного редуктора

11. Расчет барабана мельницы на прочность

11.1. Выбираем в качестве материала на прочность для корпуса мельницы сталь 09Г2С (ГОСТ 1918-73) [4; 118] которая имеет предел прочности δв=450 МПа, предел текучести δт=290 мПа [6;88]

11.2. Определяем допускаемые напряжения в сечении барабана учитывая, что корпус работает совместно на изгиб и кручение.

11.2.1. Предел выносливости для стали 09Г2С при закономерной нагрузке [5; 123]

11.2. Определяем коэффициент запаса прочности [5; 123]

где n1 – коэффициент ответственности [5; 123] n2 – коэффициент режима работы [5; 123] n3 – коэффициент учитывающий надежность материала [5; 123] n4 – коэффициент учитывающий состояние поверхности детали и концентрацию напряжений [5; 123]

11.2.3. Допускаемое напряжение

11.3. Определяем вес корпуса барабана Принимаем толщину корпуса δ=35 мм.

11.3.1. Наружный диаметр корпуса

11.3.2. Вес корпуса

11.4. Сила тяжести вращающихся частей мельницы

11.4.1. Сила тяжести измельченного материала [1; 124]

11.4.2. Сила тяжести загрузочного днища в сборе [6; 115]

11.4.3. Сила тяжести разгрузочного днища в сборе [6; 115]

11.4.4. Сила тяжести футеровки и перегородок [6; 114]

11.4.5. Сила тяжести муфты и приводного вала [6; 115]

где m – масса соответствующих узлов, т

11.4.6. Общая сила тяжести вращающихся частей мельницы [1; 128]

11.5. Определяем центробежную силу, возникающую при вращении барабана от мелющих тел и материала, находящегося на круговой траектории

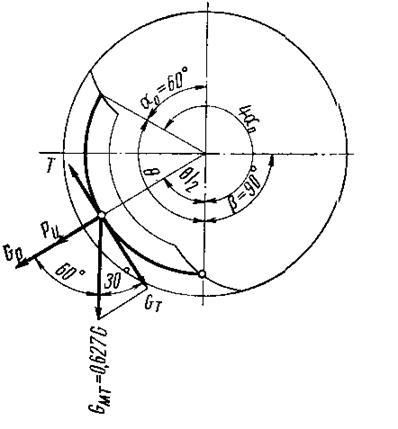

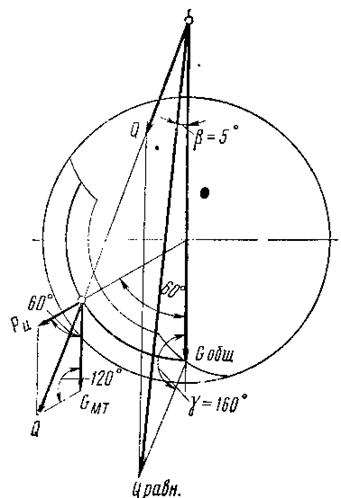

Рис. 2. Схема к расчету корпуса мельницы

11.6. Сила тяжести мелющих тел и материала, находящихся на круговой траектории [1, 124]

11.7. Определяем равнодействующую центробежной силы Fц и силы тяжести мелющих тел и материала [1; 128]

Рис. 3. Схема к расчету на прочность барабана на мельницы

11.8. Равнодействующая силы Q и силы тяжести вращающихся частей мельницы [1; 128]

11.9. Определяем результирующую силу, равную проекции Qравн на вертикальную ось мельницы [1; 128]

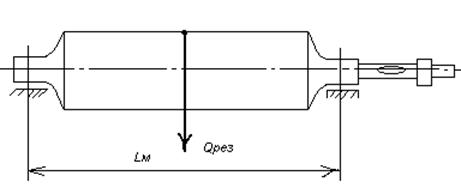

11.10. Определяем изгибающий момент Qрез Принимаем приблизительно что Qрез приложена в средней части барабана [1; 128]

Рис.4. Схема к расчету корпуса на прочность

где Lм – расстояние между центрами опор, м Lм=17,512 м.

11.11. Крутящий момент воспринимаемый барабаном [1; 129]

11.12. Приведенный момент [1; 129]

11.13. Определяем осевой момент сопротивления сечения корпуса [7; 107]

11.14. Определяем напряжения возникающие в сечениях корпуса [1; 129]

где 0,8 – коэффициент учитывающий ослабления корпуса вырезами под люки и отверстия под футеровочные болты

Прочность барабана удовлетворяет требованиям т.к.

12. Удлиннение корпуса мельницы

где α=0,000012 – коэффициент линейного расширения стали t0 – температура мельницы в нерабочем состоянии, град. t1 – максимальная температура мельницы при помоле клинкера, град t=2000 Lм = 17,512 м = 17512 мм

|

(12)

(12)

(13)

(13) (14)

(14)

(15)

(15) мин-1 (16)

мин-1 (16) (17)

(17) (18)

(18)

(19)

(19) (20)

(20) (21)

(21)

(22)

(22) (23)

(23) (24)

(24) (25)

(25) (26)

(26)

(27)

(27) (28)

(28)

(29)

(29) (30)

(30)

(31)

(31)

(32)

(32)

(33)

(33)

(34)

(34) (35)

(35) (36)

(36) (37)

(37)

см. формулу [11.2.3]

см. формулу [11.2.3] (38)

(38)