Щековые дробилки

РАЗДЕЛ ТРЕТИЙ ДРОБИЛЬНО-ПОМОЛЬНОЕ И СОРТИРОВОЧНОЕ ОБОРУДОВАНИЕ ГЛАВА 8 МАШИНЫ ДЛЯ ГРУБОГО ИЗМЕЛЬЧЕНИЯ (ДРОБЛЕНИЯ) МАТЕРИАЛОВ § 8.1. Назначение, способы измельчения и применяемое оборудование Твердые полезные ископаемые (руды, топливо, химическое сырье и сырье для производства строительных материалов) добывают в основном в виде более или менее крупных кусков, непосредственное использование которых для получения необходимых веществ и материалов невозможно. Для использования добытого сырья его подвергают измельчению. Измельчением называют процесс разрушения твердого тела посредством воздействия на него внешних механических сил с целью уменьшения размеров кусков до заданной крупности и их дальнейшего использования. Измельчение как технологическая операция может иметь самостоятельное значение, когда в результате измельчения получают товарную продукцию (например, при производстве щебня), или носить характер подготовки к последующим операциям. При измельчении материала возрастает общая поверхность частиц, отнесенная к единице массы материала, называемая удельной поверхностью. При тонком измельчении значительно возрастает удельная поверхность материала, и он приобретает новые важные свойства — становится химически высокоактивным. Так, измельченный до пылевидного состояния уголь сжигают в форсунках подобно жидкому горючему, клинкер превращается в цемент, обладающий вяжущими свойствами, многокомпонентные смеси быстро химически взаимодействуют при более низких температурах благодаря большому числу контактирующих точек. Измельчение широко применяют также при обогащении руд цветных и черных металлов и нерудного сырья, когда из природного конгломерата извлекают ценные составляющие. Процесс измельчения является одной из важнейших операций в производстве строительных материалов и изделий. Способы измельчения. На измельчение может поступать материал, имеющий частицы и куски размерами от долей миллиметра до 1,2 м в поперечнике. В зависимости от крупности кусков измельченного материала процесс измельчения называют дроблением или помолом. Дробление подразделяют на крупное — размер кусков после дробления от 80 до 200 мм, среднее — от 20 до 80 мм, мелкое — от 2 до 20 мм. Помол подразделяют на грубый — размер частиц после помола от 0,2 до 2 мм, тонкий — от 0,01 до 0,2 мм и сверхтонкий— менее 0,01 мм. Размер кусков определяют измерением. Для более точного определения размера куска берут среднее из измерений в трех взаимно перпендикулярных направлениях (или в двух при измерении под микроскопом). Отношение среднего размера куска до измельчения Dср к среднему размеру куска после измельчения d СР называют степенью измельчения: i= Dср/ dСР (8.1) Степень измельчения наряду с производительностью и удельным расходом энергии (количество энергии, затраченное на получение единицы продукции) является основным технико-экономическим показателем работы дробильно-помольных машин. Все дробильно-помольные машины позволяют регулировать степень измельчения. Чем мельче куски материала, тем легче обеспечить высокую степень измельчения. При дроблении степень измельчения колеблется обычно от 3 до 20, а при помоле — от 100 до 1000. По условиям технологического процесса может оказаться необходимым крупные куски материала измельчить до размеров в несколько сотых и даже тысячных долей миллиметра (например, при производстве цемента). В этих случаях измельчение ведут последовательно, используя ряд машин, каждая из которых наиболее эффективна для работы в определенном диапазоне размеров — для крупного, среднего, мелкого дробления и для окончательного помола. На дробимость и размалываемость материалов большое влияние оказывают их физические свойства: хрупкость, вязкость, слоистость и особенно прочность, характеризуемая пределом прочности на сжатие — малой прочности до 10 МПа, средней прочности от 10 до 50 МПа, прочные от 50 до 250 МПа и очень прочные от 250 до 450 МПа. Измельчение материала может осуществляться различными способами: раздавливанием (рис. 8.1, а), ударом (рис. 8.1, б), истиранием (рис. 8.1, в), изгибом (рис. 8.1, г), раскалыванием (рис. 8.1, д), резанием (рис. 8.1, е), взрывным дроблением (рис. 8.1, ж). В дробильно-помольных машинах измельчение обычно осуществляют комбинированным способом. Классификация. Дробильно-помольные машины должны эффективно работать в разнообразных условиях. Этим объясняется большое количество типов и разновидностей машин.

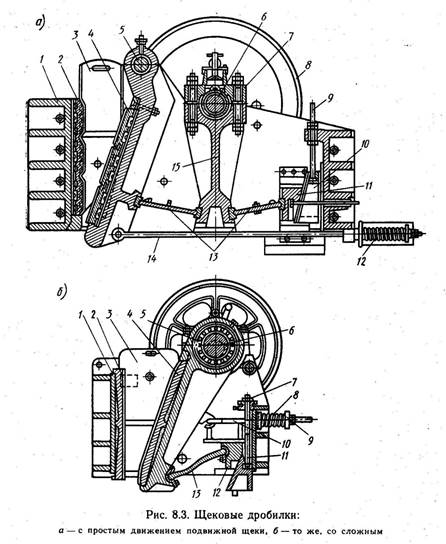

Рис. 8.2. Схемы дробильно-помольных машин Дробильно-помольные машины классифицируют по нескольким признакам: по крупности частиц конечного продукта — на дробилки и мельницы; по технологическому применению — на машины сухого и мокрого измельчения, работающие в замкнутом цикле (материал после измельчения разделяют по крупности и недостаточно измельченный возвращают на повторное измельчение) и в открытом цикле (материал проходит через дробильно-помольную машину один раз). По конструкции и принципу действия различают следующие дробилки и мельницы. Щековые дробилки (рис. 8.2, а) измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями, одна из которых неподвижна, а вторая совершает возвратно-качательные движения. Конусные дробилки (рис. 8.2, б) измельчают материал в основном раздавливанием и частично изгибом между двумя коническими рифлеными поверхностями, из которых наружная неподвижна, а внутренняя совершает круговые движения, как бы обкатываясь по материалу, прижатому к внутренней поверхности неподвижного конуса. Валковые дробилки (рис. 8.2, в) измельчают материал в основном (раздавливанием и частично истиранием между двумя цилиндрическими, вращающимися навстречу друг другу поверхностями — гладкими, рифлеными или зубчатыми. Бегуны (рис. 8.2, г) измельчают материал раздавливанием и истиранием между цилиндрическими поверхностями катков и плоской поверхностью чаши. Глинорезки (рис. 8.2, д) измельчают материал ножами, вставленными под углом во вращающийся диск. Молотковые дробилки (рис. 8.2, е) измельчают материал ударом быстровращающихся молотков, шарнирно или жестко закрепленных на роторе. Дезинтеграторы (рис. 8.2, ж) измельчают материал ударом быстровращающихся цилиндрических стержней при встречном движении их рядов, закрепленных на двух роторах. Аэробильные и шахтные мельницы (рис. 8.2, в) измельчают материал ударом, так же как и молотковые дробилки, но позволяют получать мелкий продукт благодаря работе в замкнутом цикле. Кольцевые (роликовые) мельницы (рис. 8.2, и) измельчают материал раздавливанием и истиранием подобно бегунам, но работают в замкнутом цикле и дают более мелкий и однородный продукт при широкой возможности регулирования степени измельчения. Барабанные (шаровые) мельницы (рис. 8.2, к) с вращающимся барабаном измельчают материал ударом и истиранием дробящих тел, загруженных в барабан вместе с материалом. Вибрационные мельницы (рис. 8.2, л) измельчают материал ударом и истиранием при соударении вибрирующих мелющих тел, загруженных в барабан вместе с материалом. Мельницы струйной энергии измельчают материал ударом и истиранием при соударении друг с другом частиц, быстро двигающихся по встречным или пересекающимся траекториям. Щековые дробилки Щековые дробилки служат для крупного и среднего дробления кускового материала среднесрочных, прочных и очень прочных пород. В промышленности строительных материалов щековые дробилки используют для дробления камня при производстве щебня, для дробления известняка,или мергеля на цементных заводах, перлита и обсидиана на заводах теплоизоляционных материалов, дробления некондиционных бетонных и железобетонных изделий при их утилизации на заводах стройиндустрии. Щековые дробилки могут быть с верхним и нижним подвесом щеки, с простым и сложным движением щеки, с эксцентриковым и кулачковым приводом. Наиболее широко распространены дробилки с простым движением щеки и эксцентриковым приводом. Щековая дробилка с простым движением щеки (рис. 8.3, а) состоит из станины /, неподвижной щеки 2, подвижной щеки 4, эксцентрикового вала 6, шатуна 15, распорных плит 13, вертикального регулировочного клина 10 и горизонтального 11, тяги 14 с пружиной, приводного шкива и двух маховиков 8. Станина представляет собой раму, состоящую из двух боковых, передней и задней стенок, соединенных болтами. Малые дробилки имеют сварные или цельнолитые станины. Стенки станины выполняют с ребрами, обеспечивающими жесткость и прочность конструкции при наименьшем весе. В передней стенке станины крепят дробящие плиты, образующие неподвижную щеку. Подвижную щеку подвешивают свободно на оси 5, которая опирается на два подшипника, укрепленные на боковых стенках станины.

Пространство между бронеплитами щек и боковыми клиньями называют рабочим пространством щековой дробилки, имеющим внизу регулируемую щель. Прямоугольник загрузочного отверстия определяет собой предельную крупность кусков загружаемого материала и у наиболее мощных дробилок имеет длину 2100 мм и ширину 1500 мм (расстояние между щеками в верхней части), а у самых малых дробилок соответственно 250 и 160 мм. Наибольший размер загружаемых в дробилку кусков не должен превышать 0,85 ширины загрузочного отверстия. В двух подшипниках уложен эксцентриковый вал, на консольных концах которого укреплены два маховика 8 и шкив, а средняя часть с эксцентриком охватывается головкой 7 шатуна 15. При вращении вала эксцентрик сообщает головке шатуна вращательное движение по окружности, радиус которой равен эксцентриситету эксцентрика, а нижней части шатуна—возвратно-поступательное движение в вертикальной плоскости. В пазы шатуна, подвижной щеки и клина 11 вставлены вкладыши, в цилиндрические углубления которых упираются цилиндрические утолщения распорных плит 13, удерживаемых в сборе тягой 14 при посредстве пружины 12.

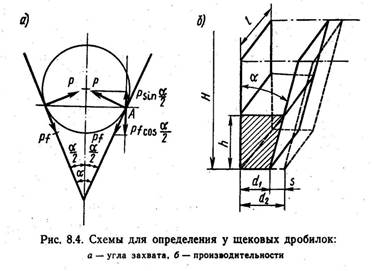

Так как распорные плиты образуют между собой угол, близкий к 180°, то при движении шатуна вверх распорные плиты спрямляются и приближают подвижную щеку к неподвижной, обеспечивая дробление материала. При опускании шатуна распорные плиты снова отклоняются от прямой линии, щека отходит вправо, часть раздробленного материала высыпается через разгрузочную щель, а остальной опускается и раздрабливается при следующем подъеме шатуна и рабочем движении щеки. Величина разгрузочной щели, а следовательно, и степень измельчения I могут быть изменены регулировочными клиньями. При опускании.клина 10 посредством винтового устройства 9 он позволит клину 11 переместиться несколько вправо, благодаря чему при работе дробилки лодвижная щека будет качаться немного правее относительно неподвижной, чем ранее, и крупность материала, выходящего из дробилки, увеличится (возрастет также производительность, а степень измельчения уменьшится). Если клин 10 приподнять, крупность и производительность уменьшатся, а степень измельчения возрастет. Чтобы предотвратить поломку ответственных деталей при попадании в дробилку куска недробимого материала (например, куска железа), в щековой дробилке одну распорную плиту изготовляют из двух частей и соединяют их болтами. Размер и количество болтов рассчитывают таким образом, чтобы плита обеспечивала дробление при полной загрузке рабочего пространства наиболее прочным материалом, а при попадании недробимого куска срезала болты и выпадала из вкладышей. Применяют также цельные чугунные плиты соответствующей прочности. Щековые дробилки со сложным движением подвижной щеки (рис. 8.3, б) имеют станину /, неподвижную щеку 2, боковые клинья 3, регулировочное устройство с винтом 7 и клиньями 11 и 12, тягу 10 с пружиной 5 и гайкой 9, но отличаются от рассмотренной тем, что подвижная щека 4 верхней частью надета непосредственно на эксцентриковый вал 6 (на сферических роликовых подшипниках 5) и имеет одну распорную плиту 13. Один из маховиков дробилки служит также шкивом клиноременной передачи. При вращении эксцентрикового вала, когда верхняя часть подвижной щеки поднимается и приближается к неподвижной, нижняя часть благодаря наличию распорной плиты также приближается к неподвижной щеке и происходит дробление материала. При опускании подвижной щеки нижняя ее часть отклоняется от неподвижной и материал интенсивно продвигается вниз и разгружается. Дробилки со сложным движением подвижной щеки при равной производительности с дробилками, имеющими простое движение щеки, имеют меньшие размеры и массу, но эксцентриковый вал у них работает в тяжелых условиях, так как он непосредственно воспринимает усилие раздавливания наибольших кусков материала. Выпускают щековые дробилки с размерами загрузочного отверстия от 160X250 до 1500X2100 мм. Степень измельчения у щековых дробилок — 6... 8. Основные расчеты щековых дробилок. Определение угла захвата. При раздавливании материала между щеками дробилки степень измельчения тем больше, чем больше угол а между щеками, однако при превышении некоторого предельного значения этого угла, называемого углом захвата, силы трения, возникающие между щеками и материалом, уже не удерживают материал, и он выскальзывает из пространства между щеками. Для определения угла захвата предполагаем, что кусок материала имеет форму шара. Силой тяжести пренебрегаем в связи с малой ее величиной. Угол α (рис. 8.4, а) будет углом захвата три равновесии шарообразного куска под действием силы сжатия Р и сил трения Рf,

Рис. 8.4. Схемы для определения у щековых дробилок: а — угла захвата, б — производительности образующих плоскую систему сил. Спроектировав силы на две взаимно перпендикулярные оси, одна из которых совпадает с осью симметрии системы, из условия равновесия получим 2Psinα/2 = 2Pfcos α/2 (8.2) Разделив обе части равенства на 2Pcosα/2, получим tg α/2 = f= tgφ где f — коэффициент трения скольжения дробимого материала и дробящих плит; φ — угол трения, град, α = 2агctg f, или α = 2φ. (8.4) Независимо от расположения щек угол захвата равен двойному углу трения. Угол трения <р и коэффициент трения / находят по справочникам. При дроблении каменных материалов стальными щеками коэффициент трения /=0,3, откуда а=33°20'. Практически угол между щеками апр принимают несколько меньшим, чтобы обеспечить удержание материала силами трения: αпр=(0,45...0,7)α. (8.5) Определение производительности. При завершении рабочего хода подвижной щеки зазор между щеками является наименьшим d1, а при отходе подвижной щеки от неподвижной на величину s зазор увеличивается до величины d1 +s (рис. 8.4, б). За время отхода щеки на величину s через разгрузочную щель материал выпадает в виде призмы, объем которой V=(d1+s)+ d1\2 * hl (8.6) где l— длина разгрузочного отверстия, равная ширине щеки, м; h = s/tgα. (8.7) Число двойных качаний щеки соответствует частоте вращения эксцентрикового вала п (с-1), следовательно, производительность (м3/ч) щековой дробилки П=3600Vnkp (8.8) или (т/ч) П = 3600 Vnkрp = 3600 (d1+s)+ d1\2+s\tga * lnkpp (8.9) где kр — коэффициент разрыхления материала (kр = 0,3... 0,65); р — плотность материала, т/м3. Приняв средний размер куска, выпадающего из дробилки,

получим П = 36О0dер s1пкрр/tga, (8.11) где все линейные величины dСр, s и l выражаются в метрах. Коэффициент разрыхления материала принимают тем меньше, чем крупнее дробилка. Частоту вращения эксцентрикового вала определяют из условия равенства времени отхода подвижной щеки на величину s и времени свободного падения материала с высоты h с учетом трения его о щеки (n, с-1; S, м): n=√tg a/s Производительность щековых дробилок зависит в основном от размера дробилки; выпускают дробилки с производительностью от 1 до 700 т/ч, но у каждой дробилки ее можно регулировать посредством изменения величины 4\ с помощью регулировочных клиньев и сменных распорных плит. Для облегчения изменения производительности регулировочные клинья в новых конструкциях дробилок располагают в плоскости, совпадающей с плоскостью распорной плиты, и передвигают посредством горизонтального винта, имеющего правую и левую резьбу. Для дробилок с малой производительностью удельный расход энергии составляет 2,2 кВт-ч/т, для крупных— 1,1 кВт-ч,/т.

|

Подвижная щека также футеруется дробящими плитами. Для предохранения станины от износа служат два боковых клина 3, верхняя часть которых вместе с кромками щек образует загрузочное отверстие.

Подвижная щека также футеруется дробящими плитами. Для предохранения станины от износа служат два боковых клина 3, верхняя часть которых вместе с кромками щек образует загрузочное отверстие.

, (8.10)

, (8.10)