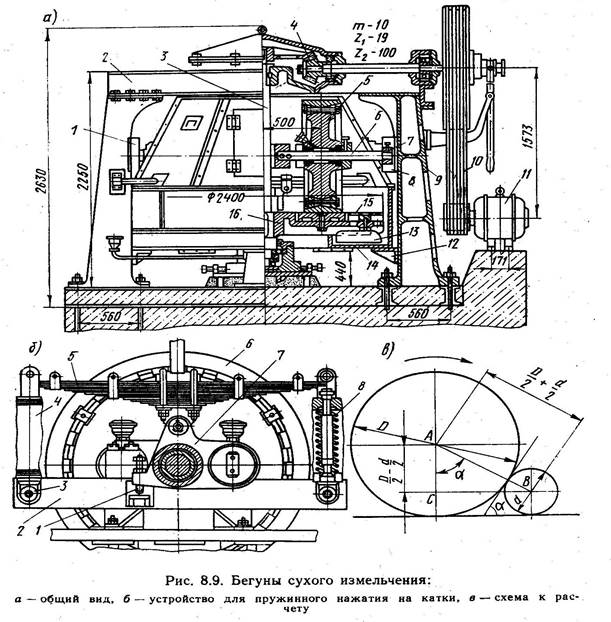

Конусные дробилки

В конусных дробилках материал измельчают посредством раздавливания и изгиба при качении внутреннего конуса по материалу, защемленному между поверхностями внутреннего 2 и наружного конуса 1 (рис. 8.5, б). Вал с внутренним конусом двигается так, что его ось описывает коническую поверхность с вершиной в точке А. При этом диаметрально противоположные образующие внутреннего конуса с одной стороны приближаются к поверхности наружного конуса и дробят материал, а с противоположной— удаляются от него, обеспечивая разгрузку и опускание материала. За один оборот вала этот процесс происходит по всей окружности и непрерывно повторяется, что обеспечивает плавную работу и высокую производительность дробилки.

Рис. 8.5. Конусные дробилки:а — с верхней опорой вала, б — схема действия, в — с грибовидной головкой Загружают куски размером от 300 до 1500 мм, а выходят из дробилки куски размером от 50 до 220 мм (степень измельчения — 6... 7). Производительность при дроблении известняка у конусных дробилок различной мощности колеблется от 45 до 1500 т/ч, при удельном расходе энергии — соответственно от 0,75 до 0,25 кВт-ч/т. Конусные дробилки применяют для крупного, среднего и мелкого дробления. На заводах промышленности строительных материалов конусные дробилки используют для дробления известняка на цементных заводах и различных скальных пород на крупных заводах, производящих щебень для приготовления бетонной смеси и для дорожного строительства. Конусные дробилки бывают с верхним подвесом вала, эксцентриковые с неподвижным валом и консольные с нижней опорой вала. Конусные дробилки с подвесным валом (рис. 8.5, а) имеют станину /, наружный конус 2, футерованный бронеплитами 3. Над конусом установлена поперечина 7, в центральной части которой на кольцевой подпятник опирается верхняя часть вала 6 с внутренним дробящим конусом 5, футерованным бронеплитами 4. Вал приводится в движение эксцентриковым стаканом 11, который вращается от привода через шкив 10, приводной вал 9 и пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 8.5, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину /, наружный конус неподвижный 2 и внутренний подвижный 3. Степень измельчения и производительность конусных дробилок регулируют подъемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного кольца относительно опорного у дробилок среднего и мелкого дробления. Имеются также конусные дробилки крупного дробления с гидравлическим регулированием размера щели. § 8.4. Валковые дробилки Валковые дробилки измельчают материал посредством раздавливания и истирания между двумя цилиндрическими поверхностями валков, вращающихся навстречу друг другу (рис. 8.6, а). Применяют также одновалковые дробилки (рис. 8.6, б). Так как степень измельчения у валковых дробилок невелика (для дробилок с гладкими валками — 4... 6), для лучшей обработки массы иногда применяют последовательно две дробилки (рис. 8.6, в) или многовалковые дробилки (рис. 8.6, г). При вращении одного из валков с большей скоростью кроме раздавливания происходит также и истирание материала. В случае применения рифленых поверхностей материал испытывает в какой-то мере раскалывающее действие, а при быстром вращении ребристого валка — действие удара. Зубчатые валковые дробилки измельчают мягкие материалы путем резания и как бы разрывают куски на части. Благодаря различной конструкции рабочих поверхностей валковые дробилки в промышленности строительных материалов широко применяют для дробления как прочных и средней прочности пород и искусственных материалов (известняк, шамот), так и мягких и вязких материалов (уголь, мел, глина). В производстве теплоизоляционных материалов дырчатые вальцы, например, используются не только для измельчения глины, но и для попутного формования из нее гранул. Вальцы с углублениями на рабочей поверхности применяют для получения брикетов. Классификация. По назначению валковые дробилки подразделяют на дробилки для мелкого и среднего дробления и для дробления с попутным удалением каменистых включений, а также для формования гранул и брикетов.

По конструкции рабочей поверхности валков применяют дробилки с гладкой, рифленой, ребристой, зубчатой, винтовой, дырчатой поверхностями и поверхностью с углублениями. По конструкции устройства, предохраняющего дробилку от поломки при попадании в нее недробимого материала, дробилки бывают с одной парой подвижных подшипников, во время работы прижатых к упору пружинами, с двумя парами подвижных подшипников и с предохранительными срезными болтами на приводном шкиве при неподвижном креплении подшипников обоих валков.

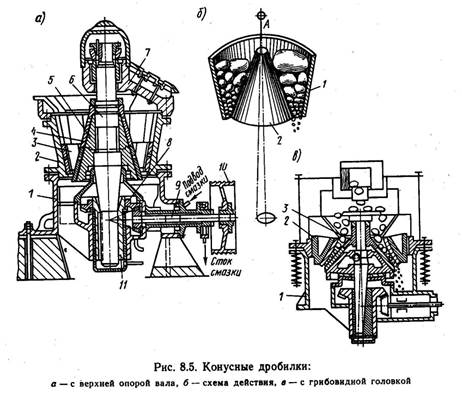

Валковая дробилка (рис. 8.7, а) состоит из станины 4, приводного вала 2 с клиноременным шкивом 6, передающим вращение зубчатой парой / валку 3, а от него зубчатой передачей 5 валку 7. Вал валка 3 опирается на роликовые подшипники, неподвижно укрепленные на станине. Подшипники вала 10 установлены в направляющих станины подвижно, но во время работы они прижаты пружинами 9 к упорам 11. Положение упоров определяет величину зазора между валками. При попадании недробимого материала валок отодвигается вправо, сжимая пружины, и недробимый кусок проходит в увеличившийся зазор, после чего пружины возвращают валок в исходное положение и работа дробилки продолжается. Валки имеют сборную конструкцию. Сменную рубашку крепят на ступице с помощью конусных колец, стягиваемых болтами. Для лучшего захвата материала один из валков имеет рифления по образующим. Над валками установлена приемная воронка 8. У дробилки СМ-12 диаметр валков 610 мм, длина 400 мм, частота вращения 75 мин~'. При ширине щели между валками, равной 30 мм, дробилка обеспечивает производительность 27 м3/ч.

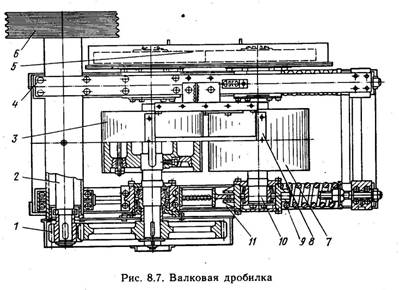

Рис. 8.7. Валковая дробилка При дроблении глины с каменистыми включениями применяют винтовые вальцы (один из валков имеет винтовую нарезку, сбрасывающую каменистые включения). Для отделения камней применяют также дезинтеграторные вальцы, у которых стальные ребра быстровращающегося валка упругим ударом перебрасывают камни через гладкий тихоходный валок в сборник, в то время как комья глины смягчают удар и попадают в пространство между валками. Быстроходный и тихоходный валки дезинтеграторных вальцов вращаются от индивидуальных электродвигателей. Основные расчеты дробилок с гладкими валками. Определение угла захвата. Из схемы (рис. 8.8, а) видно, что углом захвата валковых дробилок с гладкими валками является угол между плоскостями, касательными к поверхности валков в точках соприкосновения с ними наибольшего шарообразного куска материала, затягиваемого в пространство между валками силами трения Рf при раздавливающих силах Р. На схеме показаны силы, действующие на кусок материала со стороны левого валка. Такие же силы действуют и со стороны правого валка, благодаря чему горизонтальные проекции сил взаимно уравновешиваются, а вертикальные удовлетворяют уравнению по формуле (8.2). Угол захвата валковых дробилок определяют так же, как и угол захвата у щековых дробилок. Он равен двойному углу трения, а практически составляет 15... 25°. Соотношение между диаметром валков D и диаметром кусков d, поступающих в дробилку, определяют из треугольника АBС по схеме (рис. 8.8, а):

Умножив обе части уравнения на 2\d, получим

или

При степени измельчения, равной i,

из уравнения (8.15) получим

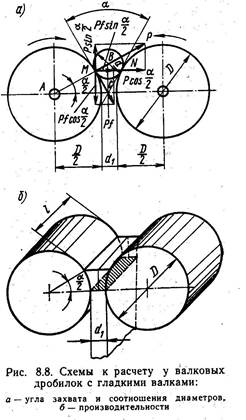

Для гладких валков и твердых материалов это отношение превышает 20, для рифленых — от 10 до 12, а для зубчатых — от 1,5до 6. Производительность валковых дробилок зависит от длины валков l, зазора между валками d1, скорости V движения ленты материала и ее разрыхленности, учитываемой коэффициентом к, который, кроме того, учитывает также степень использования длины валков и неравномерность подачи материала (к=0,2... 0,3 для твердых пород и к=0,4... 0,6 — для глины): Я = 3600/й?,г>*. (8.18) Скорость (м/с) движения ленты материала примерно равна окружной скорости поверхности валков, т. е. V = п ^п, (8.19) где п — частота вращения валков, с-1. Подставив значение скорости в формулу (8.18), получим (м3/ч) П = 3600Ш1Опк (8.20) или (т/ч) П = 3600пШ1Опкр, (8.21) где / — длина валков (рис. 8.8, б). Бегуны На бегунах материал дробят между цилиндрическими поверхностями катков и плоской поверхностью чаши. Так как катки катятся по кольцевым дорожкам чаши, то наряду с раздавливанием происходит и интенсивное истирание материала. Бегуны используют как для мелкого дробления, так и для грубого помола, обеспечивая крупность частиц от 0,1 до 8 мм. В промышленности строительных материалов на бегунах измельчают сухую и увлажненную до 15... 18% глину, кварцит, полевой шпат, доломит, шамот, асбест. На бегунах обрабатывают и многокомпонентные смеси, так как попутно с измельчением материала происходит и интенсивное перемешивание. Классификация. По технологическому назначению и действию выпускают бегуны для сухого и мокрого измельчения, для измельчения с перемешиванием; периодического и непрерывного действия. По конструкции бегуны бывают: с вращающимися осями катков и неподвижной чашей, с вращающейся чашей и неподвижными осями катков, с верхним и нижним приводами вертикального вала, с предохранительным устройством в виде кривошипных полуосей и в виде полуосей, перемещающихся с концевыми ползунами в направляющих станины, с металлическими катками и подом чаши и с каменными катками и подом (гранит, кварцит, каменное литье). Бегуны сухого измельчения (рис. 8.9, а) имеют чашу 16, вращающуюся вместе с валом 3 от электродвигателя // через клиноременную передачу 10, приводной вал и коническую пару 4. Вал 3 опирается на сложный подпятник, воспринимающий массу чаши, катков и материала. Чаша выложена сплошными и дырчатыми плитами 15. На сплошные плиты опираются катки 5, свободно вращающиеся на осях 6. При попадании в чашу недробимого материала каток приподнимается вместе с осью, так как она может перемещаться с концевыми ползунами 7 в направляющих 8 и 1 станины 9. Внутренние концы осей укреплены во втулке, свободно надетой на вертикальный вал. Стойки станины соединены поперечиной 2, поддерживающей привод и служащей опорой верхнему концу вертикального вала.

Рис. 8.9. Бегуны сухого измельчения:

|

Рис. 8.6. Схемы валковых дробилок

Рис. 8.6. Схемы валковых дробилок

Чтобы при отклонении валка не нарушалось зацепление шестерен 5, они имеют удлиненные зубья. С той же целью у валковой дробилки с дырчатой поверхностью валков использована цепная передача; применяют также привод каждого валка от индивидуального электродвигателя через клиноременные передачи.

Чтобы при отклонении валка не нарушалось зацепление шестерен 5, они имеют удлиненные зубья. С той же целью у валковой дробилки с дырчатой поверхностью валков использована цепная передача; применяют также привод каждого валка от индивидуального электродвигателя через клиноременные передачи. (8.13)

(8.13) (8.14)

(8.14) (8.15)

(8.15)

, (8.17)

, (8.17)