Истечение через насадки

Насадкой называется короткая трубка длиной от двух до шести диаметров, присоединённая к выходу отверстия, через которое истекает жидкость. Роль насадки может выполнять и отверстие в толстой стенке, когда диаметр отверстия значительно меньше её толщины. Насадки отличаются формой и размерами. Наиболее существенные отличия между насадками состоят в форме входного отверстия, которая, как уже отмечалось выше, может существенно влиять на величину расхода при той же самой площади проходного сечения. Простейшим насадком является цилиндрический насадок. Течение в нём может происходить в двух разных режимах. В первом случае на острых входных кромках насадка происходит совершенное сжатие струи и далее она движется, не касаясь стенок насадки. В этом случае истечение ничем не отличается от истечения через малое отверстие в тонкой стенке. Скорость при этом истечении высокая, а расход минимален. Во втором случае, как и при истечении через отверстие в тонкой стенке, струя жидкости вначале сжимается на некотором удалении от входного сечения, образуя вихревую зону, давление в этом сечении струи становится меньше атмосферного. Далее струя постепенно расширяется и заполняет всё сечение насадка. Из-за того, что сжатия на выходе насадка нет (µ = 1,0) а коэффициент расхода через такой насадок равняется

При этом расход жидкости через насадок при прочих равных условиях превышает расход в первом случае, а скорость жидкости становится меньше из-за более высокого сопротивления. Ещё лучшие условия истечения наблюдаются при движении жидкости через так называемый тороидальный насадок, который обеспечивает более высокий коэффициент расхода. Его значение, в зависимости от увеличения радиуса скругления кромки, доходит до

Когда радиус кривизны становится больше длины насадка, насадок становится коноидальным. Коэффициент расхода в таких условиях истечения приближается к значению

29. Давно известны способы распыления жидкости, основанные на смешивании потока жидкости с потоком газа. Разница в скоростях смешиваемых потоков приводит к возникновению аэродинамических сил, действующих со стороны потока газа на поток жидкости. Эти силы замедляют или ускоряют поток жидкости, который не может сохранить свою первоначальную форму и распадается на частицы различных размеров. В результате формируется поток распыленной жидкости, состоящий из смеси частиц жидкости с газом. Особенностью таких способов является неоднородность получаемой смеси по размерам и скорости частиц распыленной жидкости. Наличие в смеси частиц различного размера является недостатком для ряда технологических процессов. Например, при сжигании топлива крупные частицы топлива сгорают неполностью. При работе краскораспылителя мелкие частицы краски рассеиваются в окружающем пространстве и не достигают окрашиваемой поверхности. Повысить однородность получаемой смеси можно за счет удаления из потока распыленной жидкости “ненужных” частиц заданного размера. Для этого дополнительно устанавливается устройство для отбора частиц заданного размера, в котором на частицы распыленной жидкости действует внешняя сила. Такой силой могут являться электростатические, магнитные, центробежные силы, сила земного притяжения и др. Внешняя сила упорядочивает движение частиц, определенным образом распределяя частицы по их размерам в потоке распыленной жидкости. Удаление частиц заданного размера происходит путем сбора всех частиц из определенной области в потоке распыленной жидкости. Примером такого устройства для отбора частиц заданного размера является циклон, в котором входной поток закручивается и начинает двигаться по спирали. Центробежные силы отбрасывают частицы жидкости на стенки циклона, оставляя в выходном потоке только самые мелкие частицы распыленной жидкости. Однако сама конструкция устройства для отбора частиц заданного размера и принципы реализации внешней силы приводят к появлению других недостатков. В частности, для циклона характерны высокое аэродинамическое сопротивление входному потоку, большие размеры и материалоемкость. По характеру осуществления процессов распыления жидкости и удаления частиц заданного размера можно выделить два класса устройств: непрерывного действия и импульсного действия. В качестве примера приведены два устройства, по одному из каждого класса. Устройство непрерывного действия приведено на рис. 1, а устройство импульсного действия – на рис. 3.

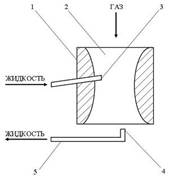

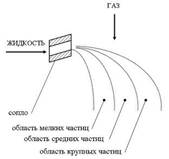

Рис.1. Устройство непрерывного действия Устройство непрерывного действия состоит из корпуса 1 с внутренним каналом 2, выполненным в форме трубы Вентури. В узкой части внутреннего канала 2 под углом примерно 90 градусов к направлению потока газа расположено распыляющее сопло 3. На некотором расстоянии от распыляющего сопла 3 установлен сборник частиц распыленной жидкости 4, выполненный и расположенный с возможностью собирать частицы заданного размера. Сборник 4 соединен с трубкой для отвода жидкости 5. Устройство работает следующим образом. Газ проходит через внутренний канал 2. В узкой части канала 2 происходит понижение давления, что обеспечивает течение жидкости через распыляющее сопло 3. В потоке распыленной жидкости формируются различные области с преимущественным нахождением в них крупных, средних и мелких частиц, см. рис. 2.

Рис.2. Различные области в потоке распыленной жидкости

Сборник 4 улавливает частицы заданного размера за счет своего расположения в соответствующей области потока распыленной жидкости. Собранная жидкость по трубке 5 отправляется на повторное распыление.

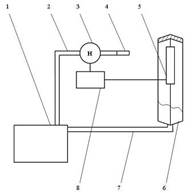

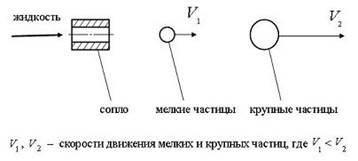

Рис.3. Устройство импульсного действия Устройство импульсного действия состоит из емкости с распыляемой жидкостью 1, сообщающейся с помощью трубки 2 через насос 3 с распыляющим соплом 4. На некотором расстоянии от распыляющего сопла 4 установлен распределитель потока 5, выполненный и расположенный с возможностью импульсного переключения потока распыленной жидкости в сборник частиц 6. Сборник 6 соединен с помощью трубки 7 с емкостью 1. Установлен синхронизатор 8, согласующий работу насоса 3 с работой распределителя потока 5. Распределитель потока 5, выполнен в виде лопатки отсекателя, закрепленной на валу. При вращении лопатка отсекателя импульсно направляет поток распыленной жидкости в сборник 6. Сборник 6 имеет форму двух усеченных конусов, соединенных широкими основаниями. Устройство работает следующим образом. Жидкость из емкости 1 поступает в насос 3, который осуществляет импульсную подачу жидкости через распыляющее сопло 4. В потоке распыленной жидкости крупные (быстрые) частицы летят вперед, обгоняя мелкие (медленные) частицы, см. рис.4

Рис.4. Разделение крупных и мелких частиц в потоке распыленной жидкости Распределитель потока 5 импульсно переключает поток распыленной жидкости в сборник 6, что приводит к удалению крупных или мелких частиц. Собранная жидкость по трубке 7 возвращается в емкость 1. Синхронизатор 8 согласовывает работу насоса 3 с работой распределителя потока 5, что обеспечивает условия для удаления частиц заданного размера из потока распыленной жидкости. 30. Барботаж — пропускание через жидкость газа или пара под давлением. В процессе барботажа происходит перемешивание и нагрев промывочной жидкости. Газовые пузыри захлопываются при столкновении с поверхностью изделий, создавая при этом агитирующее воздействие. Из всех видов агитации промывочных жидкостей барботаж является самым слабым. В основном, он используется для удаления загрязнений с поверхности изделий, чувствительных к ультразвуковому воздействию, в установках ваннового типа. Барботаж, как правило, является дополнительным видом агитации, применяемым в ультразвуковых ваннах. Может применяться для предварительного перемешивания промывочной жидкости перед ультразвуковой отмывкой. Не рекомендуется одновременное применение барботажа и ультразвука, поскольку барботаж существенно снижает эффективность ультразвукового воздействия.

|

.

. .

. .

.