Понятие о процессе восстановления (закономерности третьего вида)

Ранее были рассмотрены два вида закономерностей: изменение параметров технического состояния автомобилей по времени или пробегу и вариация параметров технического состояния. Эти закономерности достаточно точно характеризуют надежность автомобилей и их элементов, т. е. позволяют оценить среднюю наработку на отказ, вероятность отказа автомобиля при определенном пробеге, ресурсы его агрегатов и др. Для рациональной организации производства необходимо, кроме того, знать, сколько отказов данного вида будет поступать в зоны ремонта в течение смены, недели, месяца; будет ли их количество постоянным, или переменным и от каких факторов оно зависит, т. е. речь идет не только о надежности конкретного автомобиля, но и группы автомобилей, например, автомобилей данной модели, колонны, АТП. При отсутствии этих сведений нельзя рационально организовать производство, т. е. определить необходимое число рабочих, размеры производственных площадей, расход запасных частей и материалов. Взаимосвязи между показателями надежности автомобилей и суммарным потоком отказов для группы автомобилей изучают с помощью закономерностей третьего вида, которые характеризуют процесс восстановления — возникновения и устранения отказов и неисправностей изделий во времени. Предположим, что фиксируются моменты появления однородных отказов в группе из п автомобилей (рис. 2.6). Очевидно, что наработки на отказы, во-первых, случайны для агрегата каждого автомобиля и описываются соответствующими функциями F(x) и f(x), во-вторых, независимы у одинаковых агрегатов разных автомобилей, в-третьих, при устранении отказа в зоне ремонта безразлично, от какого автомобиля поступает отказ и какой он по счету. К важнейшим характеристикам закономерностей третьего вида относятся: средняя наработка до k-го отказа

где События x 1, x 2, … x kназываются процессом восстановления. Средняя наработка между отказами для п - автомобилей. Между первым и вторым отказами

Коэффициент полноты восстановления ресурса характеризует возможность сокращения ресурса после ремонта, т. е. качество произведенного ремонта (0≤ η ≤1), После первого ремонта (между первым и вторым отказами) этот коэффициент равен

Сокращение ресурса после первого и последующих ремонтов, которое необходимо учитывать при планировании и организации работ по обеспечению работоспособности, объясняется: частичной заменой только отказавших деталей в узле и агрегате, при значительном сокращении надежности других, особенно сопряженных; использование запасных частей и материалов иного качества, чем при изготовлении автомобиля, например, восстановленных деталей; уровнем организации и технологии.

Ведущая функция потока отказов (функция восстановления)

Параметр потока отказов ω;(х) — плотность вероятности возникновения, отказа восстанавливаемого изделия, определяемая для данного момента времени или пробега:

где f(x) — плотность вероятности возникновения отказа. Иными словами, ω;(х)— это относительное число отказов, приходящееся на единицу времени или пробега одного изделия. Причем при характеристике надежности изделия число отказов обычно относят к пробегу, а при характеристике потока отказов, поступающих для их устранения, — ко времени работы соответствующих производственных подразделений. Следует отметить, что ведущая функция и параметр потока отказов определяются аналитически лишь для некоторых видов законов распределения. Например, для экспоненциального закона

для нормального закона

где Φ(z) – нормированная функция для П р и м е р. Наработка до первой замены накладок сцепления составляет Для расчетов используем формулу (2.21), последовательно определяя F 1, F 2, F 3и т. д.;

далее F 3(150) = 0,995; F 4(150) = 0,69; F 5(150) = 0,136; F 6(150) = 0,007. Ввиду того, что F 6 мало, последующие расчеты для F 7 и других можно не производить. Таким образом, к пробегу 150 тыс. км возможное число замен данной детали составит Для практического использования важны некоторые приближенные оценки ведущей функции параметра потока отказов:

Из формулы (2.23) следует, что на начальном участке работы, где F (x) << l, Ω(x) ≈ F(x). Ведущая функция параметра потока отказов стареющих элементов для любого момента времени или для пробега удовлетворяет следующему неравенству

Для рассмотренного выше примера с заменой накладок сцепления, используя формулу 2.24, получим следующую оценку ведущей функции параметра потока отказов при пробеге автомобиля х =150тыс. км: 3,3 ≤ Ω(x) ≤ 4,3. Таким образом, к пробегу х в среднем будет наблюдаться от 3,3 до 4,3 отказов сцепления. Согласно более точным расчетам по формуле 2.21, эта величина составляет 3,83. Для любого закона распределения наработки на отказ, имеющего конечную дисперсию D = S2, ведущая функция параметра потока отказов при достаточно большом значении х определяется по следующей формуле

При расчете гарантированных запасов необходима интервальная оценка ведущей функции параметра потока отказов (для достаточно больших значений х)

где Zα– нормированное отклонение для нормального закона распределения при условии, что число отказов (замен) с вероятностью 1– α;будет заключено в данных пределах П р и м е р. Определить для условий предыдущего примера (x 1 = 58 тыс. км, η; =0,6; S =10 тыс км) с достоверностью 1 – α; = 0,9 необходимое число накладок сцепления за пробег автомобиля 150 тыс. км. Так как условия задачи требуют обеспечение накладками с вероятностью 90%, то необходимо определить верхнюю границу потребности в накладках за 150 тыс. км пробега. Прежде всего определим нормированное отклонение при 1– α; = 0,9 = Ф(Zα). Из приложения 2 имеем Zα =1,25. верхняя граница потребности в деталях составит Ω(150)=5,04. Следовательно, с вероятностью 90% можно полагать, что за 150 тыс. км пробега потребуется не более 5 комплектов накладок сцепления. Средний же расход составит около 3,8 комплектов. Таким образом, используя значения параметра потока отказов, можно определить конкретный расход деталей за любой заданный период и планировать работу системы снабжения. Параметр потока отказов может быть оценен на основании экспериментальных данных (отчетных материалов, специальных наблюдений) следующим образом (см. рис. 2.6):

где т (х 1)– суммарное число отказов п автомобилей в интервале пробега от x 1до х 2(или времени работы от t 1 до t 2); Ω(x 1) и Ω(x 2)– ведущие функции потока отказов к пробегу x 1, и х 2. В общем случае параметр потока отказов непостоянен во времени, т. е. ω;(t, x) ≠ const. Наблюдаются три основных случая поведения параметра во времени. Первый случай (рис. 2.8, 1) – полное восстановление ресурса после каждого отказа, т. е. Второй случай (см. рис. 2.8, 2) – неполное, но постоянное восстановление ресурса после первого отказа, т. е. ηi <1; ηi = const. Для этого случая также характерна стабилизация параметра потока отказов, но на более высоком уровне, равном

Третий случай (см, рис. 2.8, 3) – последовательное снижение полноты восстановления ресурса, т. е. ηi ≠ const; 1 > η;1> η;2>... η;k.

Стабилизация параметра потока отказов позволяет рассматривать потоки как простейшие или пуассоновские, обладающие рядом важных в прикладном плане свойств: стационарности, ординарности и отсутствия последствия. Стационарным является поток отказов, при котором вероятность возникновения отказов в течение определенного промежутка времени (или пробега) зависит только от длины этого промежутка и не зависит от начала отсчета времени. Для стационарного потока количество отказов за интервал х следующее:

Ординарность означает, что одновременное возникновение двух отказов у автомобиля практически маловероятно. Отсутствие последствия – это независимость характера потока от числа ранее поступивших отказов и моментов их возникновения. На практике суммирование не менее 6–8 элементарных потоков приводит к образованию простейшего или близкого к нему потока. Для простейшего потока отказов вероятность возникновения определенного числа отказов в течение времени определяется законом Пуассона:

где k = 0, 1, 2,... – число отказов, возникающих за время t; ω – параметр потока отказов. В реальных условиях производства обычно фиксируют значение t, например 1 ч, 1 смена, 1 неделя и так далее, т. е. t =1, а ωt = Ω° = a – среднее число отказов, возникающих за время t. В этом случае

Отказ, поступающий в зону ремонта для устранения, называется требованием. В реальных условиях требование может включать комбинацию отказов и неисправностей агрегатов и автомобилей.

Следовательно, расчет производственных помещений, оборудования, штата рабочих, т. е. пропускной способности предприятия, исходя из средней потребности, может соответствовать неполной загрузке зон и участков, или необходимости ожидания момента обслуживания, т. е. образованию очереди. В зависимости от стоимости простоя автомобилей в ожидании ремонта (СA), а также оборудования и рабочих в ожидании автомобилей (СOP), требующих ремонта, определяют оптимальную пропускную способность зон, участков, постов ТО и ремонта. Эта задача решается с использованием теории массового обслуживания и из условия минимизации выражения u = СA + СOP → min, называемого целевой функцией. Характерным признаком закона Пуассона является равенство дисперсии среднему значению, поэтому коэффициент вариации потока требований равен v = а-1/2. Это означает, что с увеличением программы вариация ее фактического значения сокращается:

Закон распределения становится более симметричным (рис. 2.9, 3) с увеличением программы, что благоприятно сказывается на организации технологического процесса ТО и ремонта. Поэтому укрупнение предприятий, централизация и кооперирование ТО и ремонта, приводящие к увеличению программ работы, является одним из направлений совершенствования технической эксплуатации автомобилей.

|

— средняя наработка до первого отказа;

— средняя наработка до первого отказа;  — средняя наработка между первым и вторым отказом;

— средняя наработка между первым и вторым отказом;  — вторым и третьим и т. д.

— вторым и третьим и т. д. . между (k —1)-ым и k -ым

. между (k —1)-ым и k -ым

, после k-го отказа

, после k-го отказа

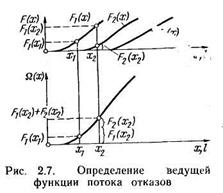

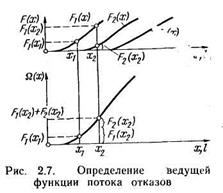

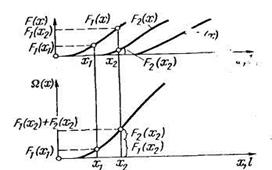

Ведущая функция потока отказов

Ведущая функция потока отказов  Ω (х) определяет накопленное количество первых и последующих отказов изделия к моменту (наработке) х. Как следует из рис. 2.7, из-за вариации наработок на отказы происходит их смешение, а функции вероятностей первых и последующих отказов F 1, F 2,…, Fk частично накладываются друг на друга. Поэтому, если вероятное количество отказов, например, к пробегу х 1 (см. рис. 2.7) определяется как Ω(x 1) = F1(x 1) то для момента х2 общее количество отказов определяется суммированием вероятностей первого F 1 (x 2 ) и второго F 2 (x 2 ) отказов. Поэтому Ω {x 2 )=F 1 (x 2 ) + F2(x2), а в общем виде:

Ω (х) определяет накопленное количество первых и последующих отказов изделия к моменту (наработке) х. Как следует из рис. 2.7, из-за вариации наработок на отказы происходит их смешение, а функции вероятностей первых и последующих отказов F 1, F 2,…, Fk частично накладываются друг на друга. Поэтому, если вероятное количество отказов, например, к пробегу х 1 (см. рис. 2.7) определяется как Ω(x 1) = F1(x 1) то для момента х2 общее количество отказов определяется суммированием вероятностей первого F 1 (x 2 ) и второго F 2 (x 2 ) отказов. Поэтому Ω {x 2 )=F 1 (x 2 ) + F2(x2), а в общем виде:

,

, ;

;  ; при η;=1,

; при η;=1,  ;

;

; k – число отказов (замен).

; k – число отказов (замен). (приложение 2);

(приложение 2);

.

.

.

.

,

, ,

, ηi = const. При этом происходит стабилизация параметра потока отказов на уровне

ηi = const. При этом происходит стабилизация параметра потока отказов на уровне  .

. .

.

В этом случае и параметр потока отказов непрерывно увеличивается, что приводит к постоянному повышению нагрузки на ремонтные подразделения предприятия. Однако при расчетах для этого случая можно принимать ω; = const, как среднюю для отдельных периодов (например, х 2 – х 3; х 3 – х 4и т. д., см. рис. 2.8), на которые разбивается весь пробег или время работы автомобиля. Подобный подход возможен также при анализе изменения параметра потока отказов в течение года. Этот параметр может приниматься практически постоянным для всех времен года: зимнего (ω;з), осенне-весеннего (ω;ов) и летнего (ω;л) периодов.

В этом случае и параметр потока отказов непрерывно увеличивается, что приводит к постоянному повышению нагрузки на ремонтные подразделения предприятия. Однако при расчетах для этого случая можно принимать ω; = const, как среднюю для отдельных периодов (например, х 2 – х 3; х 3 – х 4и т. д., см. рис. 2.8), на которые разбивается весь пробег или время работы автомобиля. Подобный подход возможен также при анализе изменения параметра потока отказов в течение года. Этот параметр может приниматься практически постоянным для всех времен года: зимнего (ω;з), осенне-весеннего (ω;ов) и летнего (ω;л) периодов.

,

,

Используя формулу (2.30), можно установить вероятность появления определенного числа требований P k при известном среднем значении а. Например, при а= 3вероятности равны (рис. 2.9. 2 ); отсутствие требований

Используя формулу (2.30), можно установить вероятность появления определенного числа требований P k при известном среднем значении а. Например, при а= 3вероятности равны (рис. 2.9. 2 ); отсутствие требований

или 5%; вероятность появления одного требования — 0,15; двух — 0,22; трех — 0,22; четырех — 0,16 и т. д. Таким образом, загрузка постов и оборудования носит вероятностный характер: 22% от всех смен будет иметь фактическое число требований, совпадающее со средним, у 42% (5+15+22) загрузка будет меньше, а в 36% (100—22—42) случаев — больше средней.

или 5%; вероятность появления одного требования — 0,15; двух — 0,22; трех — 0,22; четырех — 0,16 и т. д. Таким образом, загрузка постов и оборудования носит вероятностный характер: 22% от всех смен будет иметь фактическое число требований, совпадающее со средним, у 42% (5+15+22) загрузка будет меньше, а в 36% (100—22—42) случаев — больше средней.