Сверлильные станки и виды выполняемых работ

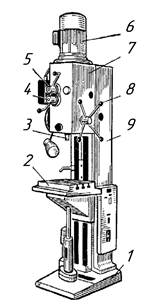

Лабораторная работа № 3 Цель работы: изучение устройства и назначения сверлильного станка, выполняемых на нем работ, применяемого центрового инструмента. В процессе выполнения работы следует изучить основные узлы сверлильного станка их кинематику и функциональное назначение. Определить основные и вспомогательные движения и элементы режима резания при выполнении сверлильных работ. Существуют различные виды сверлильных станков: вертикально-сверлильные, радиально-сверлильные, горизонтально-расточные, агрегатные, координатно-расточные. Сверлильные станки предназначены для сверления, зенкерования, развертывания, нарезания резьбы и других видов обработки отверстий (зенкование, цекование и др.) Типичным вертикально-сверлильным станком является станок модели 2H118, предназначенный для обработки деталей малых и средних размеров (рисунок 1).

На фундаментной плите 1, являющейся основанием станка, укреплена монолитная колонна 9 (станина станка), имеющая вертикальные направляющие в форме ласточкина хвоста. По вертикальным направляющим колонны перемещается стол 2, служащий для крепления обрабатываемых заготовок, и сверлильная головка 7, в которой монтируются все основные узлы станка: коробка скоростей 5, коробка подач 4 и шпиндель 3. Привод станка включает электродвигатель 6 мощностью 1,5 кВт. Управление механизмом подач осуществляется рукояткой 8. При выполнении на станке сверлильных работ главным рабочим движением является вращение инструмента (сверла, зенкера, развертки, метчика, зенковки, и т.д.), а движением подачи – перемещение инструмента в осевом направлении (в данном случае, вертикальном). Главное движение передается шпинделю от электродвигателя через коробку скоростей, обеспечивающую различные частоты вращения шпинделя. Механизм подачи обеспечивает различные скорости вертикального перемещения шпинделя с инструментом. Сверление – это получение отверстия в сплошной заготовке. Операция выполняется сверлом. Конструкции сверл различного применения представлены на рисунке 2. Конструкция спирального сверла представлена на рисунке 3. С помощью спиральных сверл проделывают отверстия диаметром до 80мм. Цилиндрический хвостовик обычно бывает у сверл диаметром 12мм, он служит для закрепления в сверлильном патроне и заканчивается поводком, предохраняющим сверло от проворачивания. Конический хвостовик (конус Морзе) заканчивается лапкой, служащей для передачи крутящего момента и для извлечения инструмента из шпинделя. Между хвостовиком и рабочей частью у сверл диаметром более 5 мм есть шейка, на которой наносится маркировка инструмента. Шейка служит для выхода шлифовального круга при изготовлении и заточке сверла, а также для нанесения маркировки. Шейка может отсутствовать в случае, если диаметр хвостовика больше диаметра калибрующей части сверла.

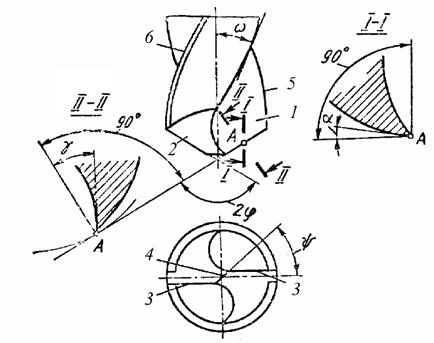

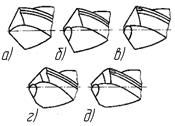

Рабочая часть сверла имеет две спиральные канавки и заканчивается заборным конусом - режущей частью. В пересечении винтовых канавок с конусом (передней и главной задней поверхностей) образуются две главные режущие кромки, выполняющие основную работу резания (рис. 4). Главные режущие кромки при сопряжении друг с другом образуют поперечное лезвие - перемычку (вспомогательная режущая кромка). Перемычка располагается относительно главных режущих кромок под углом Для уменьшения трения направляющей части сверла о стенки просверливаемого отверстия ее диаметр имеет переменное сечение, уменьшающееся к хвостовику. В этих же целях наружная поверхность направляющей части сверла профрезерована и оставлены две выступающие ленточки, расположенные вдоль винтовых канавок. Кромки ленточек зачищают цилиндрическую поверхность просверливаемого отверстия, поэтому их считают вспомогательными режущими кромками. Таким образом, у спирального сверла имеется пять режущих кромок — две главные и три вспомогательные. Две главные режущие кромки образуют угол при вершине (угол в плане). Для сверления мягких материалов При сверлении отверстия, глубина которого больше его диаметра, сверло периодически выводят из обрабатываемого отверстия и очищают канавки сверла и отверстие заготовки от накопившейся стружки. Для уменьшения трения инструмента о стенки отверстия сверление производят с подводом смазочно-охлаждающей жидкости (СОЖ), особенно при обработке стальных и алюминиевых заготовок. Чугунные, латунные и бронзовые заготовки можно сверлить без охлаждения. Применение СОЖ позволяет повысить скорость резания в 1,4-1,5 раза. Для повышения эффективности работы спиральными сверлами наряду с предварительным рассверливанием отверстий используют такие способы, как подточка поперечной кромки, изменение угла при вершине, подточка ленточки, двойная заточка. Формы заточки режущей части сверла представлены на рисунке 5: а) – нормальная, б) – нормальная с подточкой перемычки, в) – нормальная с подточкой перемычки и ленточки, г) – двойная с подточкой перемычки, д) – двойная с подточкой перемычки и ленточки.

Элементы режима резания при сверлении:

Подача сверла при сверлении при рассверливании где Порядок выполнения работы: 1. Изучить методические указания к лабораторной работе. 2. Получить индивидуальное задание у преподавателя, включающее модель станка, а также движения станка и элементы режима резания, параметры которых необходимо рассчитать. 3. Изучить функциональное назначение основных узлов сверлильного станка, выполнить эскиз с общей компоновкой станка, где обозначить основные узлы. 4. Изучить кинематическую схему сверлильного станка. Составить расчетные выражения и определить скорости заданных преподавателем движений станка. Зарисовать кинематические схемы. 5. Изучить применяемый на станке инструмент, его геометрию. 6. Составить отчет к лабораторной работе в который включить все ранее перечисленные пункты.

|

и режет металл с затруднением. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Отверстия диаметром более 30 мм просверливаются в два приема. Сначала сверлится отверстие диаметром, немного превышающим длину перемычки сверла, а затем отверстие рассверливается до необходимого диаметра.

и режет металл с затруднением. Для того чтобы сверло не сместилось, предварительно производят центровку заготовки коротким спиральным сверлом большого диаметра или специальным центровочным сверлом с углом при вершине 90 градусов. Отверстия диаметром более 30 мм просверливаются в два приема. Сначала сверлится отверстие диаметром, немного превышающим длину перемычки сверла, а затем отверстие рассверливается до необходимого диаметра. , для твердых и хрупких

, для твердых и хрупких  . Стандартные сверла рассчитаны на сверление конструкционных сталей и имеют угол

. Стандартные сверла рассчитаны на сверление конструкционных сталей и имеют угол  .

.

- скорость резания (м/мин), окружная скорость точки на режущей кромке, наиболее удаленной от оси сверла:

- скорость резания (м/мин), окружная скорость точки на режущей кромке, наиболее удаленной от оси сверла: ;

; - наружный диаметр сверла, мм;

- наружный диаметр сверла, мм; - частота вращения сверла, об/мин.

- частота вращения сверла, об/мин. (мм/об), это величина осевого перемещения сверла за один оборот. Глубина резания

(мм/об), это величина осевого перемещения сверла за один оборот. Глубина резания  (мм):

(мм): ,

, ,

, - диаметр предварительно просверленного отверстия (мм).

- диаметр предварительно просверленного отверстия (мм).