Сварка электромонтажных соединений

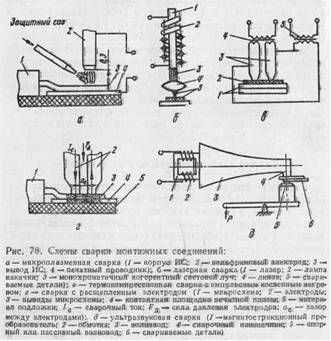

Сварка — это процесс получения неразъемного соединения материалов под действием теплоты, давления или их сочетания. Образование сварочного соединения происходит в две стадии: на первой развивается физический контакт до уровня, требуемого для межатомного взаимодействия, на второй происходит химическое взаимодействие с образованием соединения. Сварное монтажное соединение имеет высокую механическую прочность, малое электрическое сопротивление, коррозионно-устойчиво, надежно при тепловых воздействиях. При этом оно обладает рядом технологических преимуществ перед паяными соединениями: не требуются флюсы и припои, минимальны вредные воздействия на человека и окружающую среду, ниже трудоемкость получения соединения. К недостаткам сварки относят неремонтопригодность монтажных соединений и значительные затраты на сложное специализированное оборудование. В производстве РЭА для получения электромонтажных соединений используются следующие способы сварки: микроплазменная, микропламенная, лазерная, термокомпрессионная, контактная, ультразвуковая сварка. Микроплазменная сварка является наиболее совершенным способом дуговой сварки и применима для монтажных соединений, доступ к которым возможен с одной стороны. Сущность процесса заключается в том, что над местом соединения устанавливается вольфрамовый электрод, между ним и свариваемым изделием в среде защитного газа возбуждается электрическая дуга (рис. 78) Электрическая дуга загорается при контакте электрода, с деталью и отведении его на определенное расстояние от нее или при пропускании импульса высокого, напряжения, ионизирующего воздух между электродом и деталью (выводом ИС, прижатом к печатному проводнику печатной платы). Благодаря омыванию места сварки защитным газом (аргоном) достигается чистая, и блестящая поверхность сварного шва. Микроплазменная сварка используется для получения соединений электромонтажных элементов из серебра., меди и ее сплавов (бронзы, латуни, и нейзибера), никеля, ковара. Высокая производительность точечной микроплазменной сварки достигается: при рядовом расположении элементов монтажа на печатной плате. При этом плата перемещается определенной скоростью, а электрическая дуга зажигается только тогда, когда соединяемая пара.(вывод ЭРЭ-контактная площадка платы) находится под электродом.

Микропламенная сварка является универсальным способом, который позволяет, в частности, соединять изолированные провода вместо их пайки с предварительной зачисткойй изоляции и лужением. Например, микропламенная сварка используется для сварки выводов из одножильных проводов с концами проводов катушек. Установка для сварки позволяет получать стабильное игольчатое пламя в виде столба диаметром 0,1—0,2 мм, температурой выше 2000 С. При работе установки используют дистиллированную воду. В установке имеется электролизер, который позволяет электролизом воды получать смесь кислорода и водорода в идеальном для процесса горения отношении (1:2). Смесь газов пропускается через фильтр и метиловый спирт, что придает пламени восстановительные свойства (в результате обеспечивается получение высококачественных соединений аналогично сварке в среде защитного газа) В качестве сварочных наконечников используют инъекционные иглы шприцев. Для сварки скрученных между собой концов проводов и выводов оператор вводит участок подлежащий сварке, в зону пламени и визуально определяет время окончания процесса сварки по образовавшемуся «шарику». Лазерная сварка основана на воздействии монохроматического когерентного светового луча, создаваемого лазером (рис. 78,б), с высокой плотностью энергии, превращение которой в теплоту при падении на свариваемые детали приводит к их оплавлению. Луч лазера фокусируется линзой в пятно до 0,01 мм, что позволяет ограничить зону термического влияния до 0,03—0,25 мм. Для приварки планарных выводов ЭРЭ, плоских кабелей и проводов к проводящим элементам печатных плат используются импульсные твердотельные или газовые лазеры. К достоинствам сварки лазерным лучом относят: возможность получения соединений на воздухе, высокую скорость охлаждения, благодаря чему можно сваривать разнородные материалы без образования хрупких интерметаллических соединений; возможность сварки проводов без снятия изоляции. К недостаткам лазерной сварки относят сложность юстировки оптической системы при наладке лазера и регулировки величины импульсов излучения. Рассмотренные способы сварки электромонтажных соединений основаны на воздействии тепла на свариваемые материалы. К таким способам относится также электроннолучевая сварка, основанная на использовании теплоты, выделяющейся при соударении ускоренных электронов со свариваемыми деталями. Применение электронно-лучевой сварки для монтажа микросхем с планарными выводами — на печатных платах сдерживается в настоящее время высокой стоимостью оборудования и длительностью технологического процесса, проводящегося в вакууме, несмотря на значительные достоинства этого способа сварки (точность дозировки энергии, высокая стабильность качества сварки, точность и высокая прочность сварных соединений). Одновременное воздействие теплоты и давления непосредственно на свариваемые материалы характерно для термокомпрессионной и контактной сварок, а также их разновидностей. Термокомпрессионная сварка характеризуется пластической деформацией микроучастков свариваемых материалов при давлении, обеспечивающем протекание холодной микросварки, и диффузией поверхностных атомов при температуре ниже температуры плавления металлов. Необходимым условием термокомпрессионной сварки пластичных материалов к пленочным подложкам является их тщательная подготовка и очистка поверхности свариваемых материалов от оксидных пленок. В том случае, если необходимо монтировать на металлической подложке изолированные микропровода, применяется контактная сварка с импульсным косвенным нагревом (рис. 78,в). На свариваемые детали 1, имеющие электрическую изоляцию 2, устанавливают электроды 3, которые вначале получают импульс тока от греющего трансформатора 4, а затем от сварочного трансформатора 5. Разработана универсальная машина типа МТТУ-301 для групповой и одиночной сварки изолированного микропровода ПЭВТЛ-1, ПЭВТЛ-2, ПЭВТЛК-1 диаметром 0,04—0,07 мм без предварительного удаления изоляции. Контактная сварка предназначается для сварки листо вых и проволочных деталей небольшой толщины при приложении к ним давления и разогрева места контакта деталей протекающим через него электрическим током. Суще ствуют различные виды контактной сварки. Например, сварка расщепленным (сдвоенным) электродом, которая применяется для электрического монтажа бескорпусных микросборок на печатных платах (присоединение золотых проводников диаметром 0,05 мм к контактным площадкам), для монтажа планарных выводов ИС и ленточных проводников на печатных платах (рис. 78,г). Сущность этого вида сварки заключается в том, что электроды, расположенные близко друг от друга (зазор 0,02—0,5 мм), контактируют с одной из свариваемых деталей, обычно верхней; ток проходит от одного электрода через свариваемые детали и замыкается через другой электрод. Одним из условий получения качественных соединений является обеспечение одинакового давления на свариваемые детали обоими электродами. При сварке расщепленным электродом используют, как правило, постоянные источники тока посредством разряда конденсаторов (конденсаторная сварка). Для повышения стабильности качества сварных соединений для сварки применяют схемы с авторегулированием режима и его подстройкой по сопротивлению свариваемых элементов соединения. Сварка расщепленным электродом позволяет приваривать плоские выводы микросхем толщиной 30—500 мкм. Способ является перспективным для сварки выводов и проводников из золота, меди, золоченого ковара с контактными площадками из никеля, ковара или золоченой, посеребренной меди. Для микросварки планарных выводов микросхем к печатным платам применяется установка УКМС-901. В установке используются электроды из кадмиевой меди и производится сварка выводов ИС из золоченого ковара толщиной 0,15 мм к контактным площадкам печатных плат, покрытых слоем серебра толщиной до 15—20 мкм. Установку микросхем на печатные платы производят с помощью клея АК-20. При создании давления на электродах сварка вывода микросхемы производится автоматически. При воздействии только давления осуществляется ультразвуковая сварка. В этом случае энергией, необходимой для образования сварного соединения, является энергия ультразвуковых колебаний. Схема процесса показана на рис. 78,д. При ультразвуковой сварке можно вести сварку металлов, покрытых изоляционными пленками.

|