б. с движением подачи вдоль одной из сторон профиля.

Первый способ наиболее точный, но менее производительный, поэтому рекомендуется черновые рабочие ходы делать вторыми способом, а чистовые – первым. При нарезании резьбы на токарных станках предъявляются следующие требования: при нарезании резьбы предъявляются высокие требования к заточке резцов и сохранению профиля; резцы должны быть строго перпендикулярно расположены к оси станка, а их передние поверхности должны быть расположены на высоте центров станка. При другом расположении резьба будет нарезана с неправильным углом профиля.

32. Укажите последовательность обработки 6-ти отверстий Ø12Н7(+0,018) мм детали Полумуфта (чертеж № 23). Определить квалитеты точности и параметры шероховатости обработки, данные занести в таблицу 1. Таблица 1 – Последовательность обработки поверхности ….

Разработать операционную карту обработки указанных поверхностей согласно ГОСТ 3.1404-86, форма 2.

33. Спроектировать маршрутный технологический процесс механической обработки детали Тяга (чертеж № 24) в условиях серийного типа производства с разработкой маршрутной карты. Перечислить операции обработки детали с указанием применяемого оборудования, указать коды операций и оборудования, данные занести в таблицу 1. Таблица 1 – Маршрут обработки детали ….

34. Назначение карты технического контроля. Перечислить формы записи переходов в операционной карте контроля. Охарактеризовать информацию, заносимую в карту технического контроля. Обосновать назначение карты эскизов, выполняемой к карте контроля.

· Карта технического контроля отражает контролируемые параметры и соответствующие средства измерения применяемые при контроле детали после операций механообработки или ТП механической обработки. · В операционной карте контроля записи переходов выполняют в сокращенной или полной форме записи · В карту технического контроля записывают переходы в следующей последовательности: по наличию заусенцев, фасок и скруглений; переходы по контролю шероховатости поверхности; линейных, диаметральных и резьбовых поверхностей; погрешности формы и взаимного расположения поверхностей, параметров зубчатых поверхностей · В карте эскизов сопровождающей карту технического контроля указывают: размеры с предельными отклонениями, шероховатость поверхностей, допуски формы и взаимного расположения поверхностей, техтребования, таблицы с параметрами зубчатых колес.

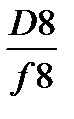

35. Назначение шлицевого соединения. Перечислить методы обработки шлицев. Указать способы центрирования шлицев. Установить назначение каждого параметра обозначения шлицев на приведенном примере: d - 8 х 36

· Шлицевые соединения применяются для подвижных и неподвижных посадок. Различают шлицевые соединения прямоугольного, эвольвентного и треугольного профиля. · Шлицы на валах и других деталях изготавливаются следующими способами: фрезерование, строганием (щлицестроганием), протягиванием (шлицепротягиваем), накатыванием (шлиценакатыванием), шлифованием. · Способы центрирования: центрирование по наружному диаметру шлицевых выступов вала; по внутреннему диаметру шлицев вала (т.е. по дну впадины); по боковым сторонам шлицев. · D-8´42´36´16 Буква обозначает способ центрирования; первая цифра- количество шлицев; вторая цифра наружный диаметр шлицев; третья цифра – диаметр впадины шлицев, четвертая цифра – ширина шлица. В зависимости от способа центрирования указываются посадки на параметрах шлица.

|

х 40

х 40  х 7

х 7  .

.