Затверджено радою університету

4.1. Випробування залізобетонних конструкцій на заводах їх виготовлення. 4.2. Стенди для випробувань. 4.3. Прилади і пристосування, які використовуються при випробуваннях. 4.4. Методика випробування. 4.5. Оцінювання якості випробуваних зразків та конструкцій.

Література: [2], стор.58-62, 106-109; ДСТУ Б.В.2.6.-95. Конструкції будинків і споруд. Вироби будівельні і залізобетонні збірні. Методи випробувань навантажуванням. Правила оцінки міцності, жорсткості, тріщиностійкості; ГОСТ 8829-85. Конструкции и изделия бетонные и железобетонные. Методы испытания нагружением и оценка прочности, жесткости и трещиностойкости.

4.1. На заводах збірного залізобетону здійснюють два види випробувань залізобетонних конструкцій статичним навантаженням: випробування дослідних конструкцій перед впровадженням їх в масове виробництво і випробування конструкцій, які періодично відбираються із виготовленої партії виробів. Перший вид випробувань є заключним етапом проектно-конструкторських робіт. Дослідні конструкції слід випробовувати до їх повного фізичного руйнування, що дозволяє виявити найбільш слабкі місця і, у випадку необхідності, внести корективи у проект. Такі випробування проводять представники проектної організації, яка запроектувала дану конструкцію. Дослідні зразки повинні строго відповідати усім вимогам проекту за міцністю бетону, класу арматури, що застосовується, величині попереднього напруження, величині захисного шару, розташуванню арматури і закладених деталей, за геометричними розмірами. Ці вироби не повинні також мати дефектів виготовлення, за якими вони можуть бути віднесені до бракованої конструкції. Контрольні випробування виготовлених конструкцій, які періодично відбираються із партії, виконують систематично у відповідності із ГОСТ 8829-85. Вони є додатковою перевіркою якості матеріалів, що застосовуються, і виконання технологічних правил виготовлення конструкцій. Такі випробування не мають за мету фізичне руйнування конструкції, але навантаження повинно бути не менше ніж контрольне, вказане в проекті. В залізобетонних конструкціях при випробуваннях визначають міцність (руйнівне навантаження), жорсткість (прогин за нормативного навантаження), тріщиностійкість (величина навантаження, при якому утворюються тріщини), ширину розкриття тріщин, хибкість (збільшення прогину конструкції, яка знаходиться під дією нормативного навантаження, від додаткового зосередженого вантажу масою 100 кг). Міцність і ширину розкриття тріщин слід визначати для всіх залізобетонних конструкцій при схемі випробувань, яка відповідає експлуатаційній. Жорсткість визначають для конструкцій, які працюють на згин. Перевірку на хибкість виконують для не пов¢язаних з сусідніми елементами залізобетонних плит перекриття, сходинкових маршів та площадок і подібних виробів, що згинаються. Схеми випробувань, контрольні навантаження і допустимі дефекти, які при цьому появляються, повинні бути наведені в робочих кресленнях або ГОСТ на даний тип виробів. Відбір конструкцій для випробувань. Відбір залізобетонних виробів серійного виготовлення для поточних контрольних статичних випробувань на міцність, жорсткість і тріщиностійкість виконують у відповідності з вказівками стандартів, технічних умов і робочих креслень на ці вироби, але не менше ніж: - 2 шт. перед початком масового виготовлення і в подальшому при змінах конструкції виробу або технології виготовлення, а також у випадку заміни матеріалів; - 1% виробів від кожної партії, але не менше 2 шт., якщо розмір партії становить менше 200 шт. Розмір партії виробів встановлюється стандартами або технічними умовами на даний вид продукції. При добре відпрацьованій технології виготовлення (якщо враховані додаткові вимоги ГОСТ, які відносяться до поопераційного контролю технології виробництва робіт) допускається відбирати для випробувань таку кількість виробів: - при кількості виробів (N), які виготовляються заводом за добу менше ніж 100 - відсоток виробів (n), що відбираються від партії для випробувань, визначається за формулою - при кількості виробів, що виготовляються заводом більше ніж 100 - 0,2% від партії. Вказана кількість виробів повинна відбиратися при умові отримання задовільних результатів випробувань 20 виробів, які відібрані від партії. Під час освоювання серійного виробництва конструкцій, які раніше не випускалися підприємством-виробником, а також при корінних змінах технології бажано, щоб кількість конструкцій, які включені в першу партію, дорівнювала б 10-15 шт., і відібрані для випробування конструкції (не менше двох) були доведені до руйнування. Щоб результати випробувань можна було з меншим ризиком розповсюдити на всю партію, рекомендується відбирати зразки більш низької якості, чим інші вироби партії. Відхилення від розмірів для них (на прикладі панелей покриття і перекриття) не повинні перевищувати (мм): - по довжині і ширині ±5; - по товщині ±3; - зміщення закладних деталей в площині панелі ±10, із площини панелі ±3; - по довжині підсилених опорних ділянок вздовж порожнин панелі ± 10. Товщина захисного шару бетону для робочої арматури повинна бути не менше ніж 20 мм. Зовнішній вигляд панелей повинен задовольняти таким вимогам: - нижня (зі сторони стелі) поверхня повинна бути гладкою, підготовленою підфарбування без додаткового оздоблення; - на нижній поверхні панелей не допускаються місцеві напливи, жирові та іржаві плями та відкриті повітряні пори діаметром і глибиною більш ніж 2 мм; - відколи і напливи бетону по поздовжнім нижнім граням панелей глибиною більш ніж 10 мм і довжиною 50 мм на 1 м панелі не допускаються; - тріщини не допускаються, за виключенням усадочних поверхневих шириною не більше 0,1 мм; - оголення арматури не допускається, за виключенням кінців попередньо напруженої арматури, виступ яких за площину торця не повинен перевищувати 5 мм. Відкриті поверхні сталевих закладених деталей повинні бути очищені від напливів розчину. Якщо при перевірці відібраних зразків знайдеться хоч би один зразок, який не відповідає вимогам стандартів за розмірами і зовнішньому вигляду, то слід виконувати повторну перевірку подвоєної кількості зразків. Якщо при повторній перевірці знайдеться хоч би один зразок, який не відповідає умовам стандартів, то приймання панелей буде виконуватися поштучно. Перевірку розмірів панелей і правильність їх поверхні слід виконувати з точністю до 1 мм металевим вимірювальним інструментом. Правильність нижньої і бокової поверхні панелей перевіряють прикладанням до неї металевої рейки довжиною 2 м в різних місцях і вимірюванням отриманих невеликих зазорів між ребром металевої рейки і поверхнею, що перевіряється. Розташування арматури і товщина захисного шару бетону повинна перевірятися магнітним або іншими приладами, які реєструють положення арматури без руйнування бетону. Для випробувань не можна відбирати вироби, які за якоюсь ознакою забраковані. Для зразків, які відібрані для випробувань, комплектують технічну документацію, яка характеризує використані матеріали і виконання технологічних правил при виготовленні. В склад технічної документації входить: - дані заводської лабораторії про бетон і фізичні якості використаних в ньому матеріалів; - дані заводської лабораторії про міцність бетону конструкції зарезультатами механічних випробувань контрольних кубів; - дані заводської лабораторії про міцність і деформативність арматури; - металу анкерних пристроїв і відповідальних закладних деталей; - акти про фактично застосовану робочу арматуру (діаметр і кількість стрижнів, схема розташування арматури в дослідних перерізах); - дані по величині натягування арматури, заповнення каналів, які оставляються для розміщення попередньо напруженої арматури. В день випробувань необхідно визначати міцність бетону. Випробування залізобетонних виробів проводять тільки при плюсових температурах.

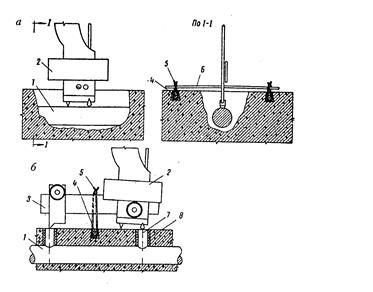

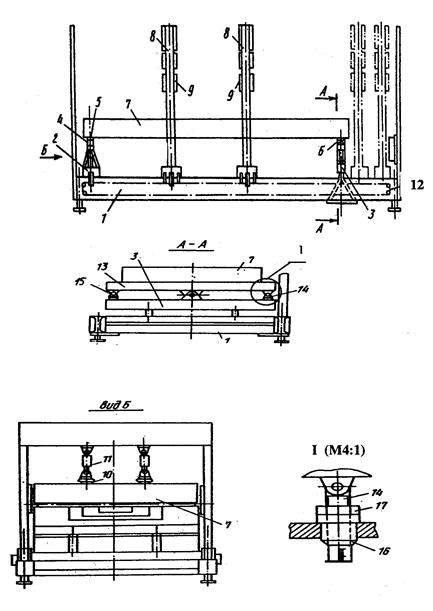

4.2. Випробувальні машини та преси є основним обладнанням механічних дослідних лабораторій. Преси призначені для стискання зразків матеріалів та елементів конструкцій. Вони виконуються з гідравлічним або механічним приводом. Стискальні зусилля знаходяться в межах від декілька до тисячі тон. Потужні преси містять лише гідравлічний привід. Однак габарити деяких будівельних конструкцій є значними, що обмежує вживання універсальних машин та пресів, тоді використовують стенди. Розрізняють тимчасові розбірні та стаціонарні стенди. Тимчасові розбірні застосовують у тому випадку, коли конструкція випробовують нерегулярно і не масово, наприклад, стенди, які встановлюють на будівельних майданчиках або полігонах. Стаціонарними стендами обладнують дослідні лабораторії та лабораторії великих заводів будівельних конструкцій, де необхідно систематично перевіряти якість продукції. Розрізняють два види таких стендів з вертикальним та горизонтальним розташуванням конструкції. Конструкції повинні випробовуватися, як правило, в тому положенні, в якому вони будуть працювати в споруді. Допускається випробовувати вироби повернутими на 90° або на 180° при умові, що при перевертанні виробів в них не можуть з¢явитися тріщини. В цьому випадку випробування повинні здійснюватися при відповідній зміні напрямку навантаження, силами направленими горизонтально, або знизу вверх. При випробуванні в горизонтальному положенні силами направленими горизонтально, виріб вкладається на часто розташовані кулі, які практично виключають згин його у вертикальній площині від власної ваги. На практиці частіше використовують вертикальні стенди. Залежно від розташування домкратів, що створюють випробувальні зусилля, розрізняють стенди з домкратами на рівні верхнього поясу конструкції та на рівні підлоги приміщення. Перевага надається другій схемі, оскільки для домкратів та спостереження за процесом їх роботи у першому випадку необхідно створити спеціальні риштування та площадки. Випробувальні стенди підрозділяють за призначенням: на стенди, які служать для випробування одного типу виробів, або універсальні. Основною частиною стенда є масивна залізобетонна силова плита, яка сприймає зусилля, що розвивається гідравлічними домкратами. Вона є опорою конструкції; в ній розміщені анкерні щілини, в які анкеруються тяги, що утворюють з силовою плитою та верхньою траверсою замкнутий контур, необхідний для створення домкратами навантаження на конструкцію. З метою механізації та зменшення трудоємності випробувань застосовують механізовані стенди. Розглянемо конструктивну схему стенда для випробування балкових конструкцій, зокрема плит перекриттів, на міцність, тріщиностійкість і деформативність при згині рис. 71). Стенд є збірно-розбірним для можливого переміщення у разі виробничої необхідності. Забезпечивши стенд механізованими регульованими приводами бази випробувань і змінюючи відстань між навантажувальними інденторами-траверсами, можна досліджувати балкові конструкції різних типорозмірів За допомогою механізму коректування перекосів і взаємодіючого з ним пристрою замірювання відхилень від нульової площини можна ліквідувати і заміряти відхилення від площини. Стенд працює так. За типорозміром плити 7 встановлюється база випробування переміщенням опори 2, яка рухається за допомогою електромеханічного приводу 12. Після цього на рухомі та нерухомі опори 3 встановлюється плита 7 симетрично до поздовжньої осі стенда; рухомі рами 8 з навантажувальними пристроями 9 знаходяться поза межами бази випробування. Одночасно механізм коректування перекосів 13 повертає верхню частину нерухомої опори 3 так, щоб контакт з плитою проходив по всій її ширині. За допомогою гвинтових опор 14 та 15 фіксується положення верхньої частини нерухомої опори й одночасно заміряється величина відхилення плити від нульової площини. На основі даних вимірювань можна контролювати якість плити за геометричними розмірами. Далі за допомогою електромеханічного приводу 12 рухомі силові рами 8 з навантажувальними пристроями 9 встановлюються і фіксуються в потрібному для даного типорозміру плити положенні. Плиту навантажують гідродомкратами подвійної дії 11, які працюють від автономної гідростанції. Зусилля від гідродомкратів передається через навантажувальні індентори-траверси 10, циліндричні катки 4 та сталеві пластини 5 і 6 на плиту 7. Стенд дозволяє досліджувати балкові конструкції різних типорозмірів, підвищити точність і якість випробувань, скорочує їх тривалість, підвищує надійність випробувань. За характером завантаження стенди бувають: на яких випробування здійснюють за допомогою гідродомкратів, штучних вантажів, води, стиснутого повітря. Найбільш простими, з конструктивної точки зору, є стенди з завантаженням штучними вантажами. Однак ці стенди мають багато недоліків: при випробуванні використовується кран, на стропуванні та вкладанні вантажів зайняті такелажники (не менше ніж дві людини), час завантаження кожного ступеня порівняно великий, складно забезпечити вимоги по техніки безпеки (попередження обрушення вантажів при вкладанні і при руйнуванні конструкції).

Рис. 71. Конструкція стенда для випробування балкових і плитних конструкцій при згині

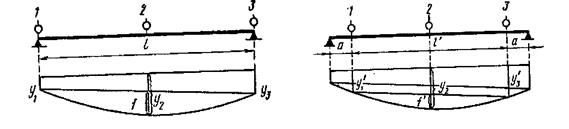

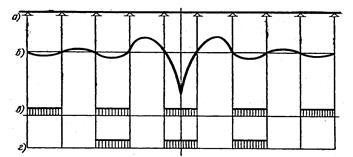

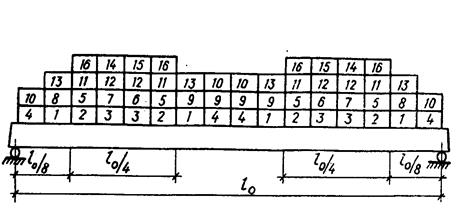

Схеми випробування на міцність, жорсткість і тріщиностійкість повинні здійснюватися за схемами опирання і завантаження, які встановлені в державних стандартах і технічних умовах на даний вид виробів з урахуванням ДСТУ Б.В.2.6-7-95. Вони наведені в робочих кресленнях виробів. Випробування виконують навантаженням, практично близькими до рівномірно розподіленого по всій плиті. Навантаження плити здійснюється у вигляді ряду окремих вантажів або суцільним навантаженням, яке створюється повітряними балонами або водою. Навантаження у вигляді ряду вантажів розташовують окремими стовпчиками, розмірами в плані не більше 400х400 мм по всій поверхні плити. Між стовпчиками на весь час випробувань повинні бути зазори не менше ніж 100 мм (для навантаження можуть застосовуватися цегла, камені, чугунці чушки та інші штучні вантажі). Слід зауважити, що необхідно дотримуватися послідовності завантаження - в напрямку від середини прольоту до опор, симетрично відносно середини прольоту.

Рис. 72. Схема випробування залізобетонної панелі при завантаженні штучними вантажами (цифри - послідовність установки вантажів ступенями)

Улаштування опор для випробування повинно відповідати схемі обпирання, яка прийнята при розрахунках цих виробів. При випробуванні балок, ферм, балкових плит, що розраховуються як вільно обперті балки, їх слід обпирати на дві шарнірні опори, причому одна з них повинна допускати вільне переміщення вздовж виробу. Опора, яка вільно переміщується може бути виконана у вигляді сталевого катка або кулі діаметром не менше ніж 40 мм, який вільно вкладається між двома сталевими прокладками. Нерухому опору виконують подібно рухомій, але з катком, який приварений до нижнього листа. Це забезпечує можливість безперешкодного повороту конструкції при її прогині в процесі навантаження. Для полегшення встановлення конструкції на опори, центрування опорного вузла над лінією торкання верхнього опорного листа з катком, лист закріплюють тимчасовими дерев¢яними клинами, які після закінчення встановлення конструкції видаляють. При визначенні висоти опорних постаментів необхідно враховувати, щоокремі гнучкі конструкції досягають значних прогинів при руйнуванні, а необхідно при цьому забезпечити огляд нижньої поверхні виробу. Відстань від низу дослідної конструкції до верху страхувальних опор не повинно перевищувати 1/20 прольоту. Виріб повинен обпиратися на сталеві плити, симетрично розташовані відносно осі обпирання. Обпирання на сталеві плити здійснюється через шар цементного розчину, міцність якого повинна бути не менше ніж 50% від класу бетону виробу.

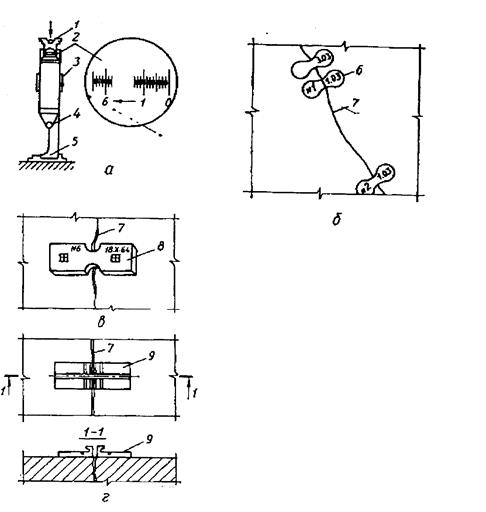

4.3. При випробуваннях необхідно користуватися вимірювальними приладами, які мають достатню точність показань. При проведенні заводських контрольних випробувань статичним навантаженням рекомендується використовувати наступні вимірювальні прилади: для заміру лінійних переміщень - прогиноміри Аістова та індикатори часового типу, при необхідності визначення напруженого стану матеріалу конструкції - важелеві тензометри Гугенбергера; для визначення фактичної величини опорних реакцій - кільцеві динамометри стиску, при проведенні випробування монтажних елементів - динамометри розтягу, для вимірювання ширини розкриття тріщин - оптичні прилади (трубка Брінеля, відліковий мікроскоп МПБ-2, градуювальна лупа Польді) або пристосування (трафарет на прозорій плівці).

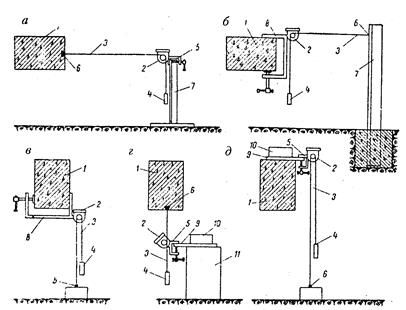

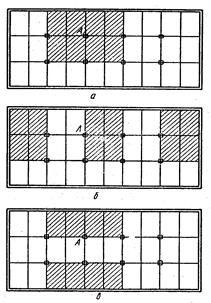

Рис. 73. Схеми установки тензометрів на бетоні без струбцин: а - із пружною спицею: б - без спиці; 1 - конструкція; 2 - підкладка під ніжки тензометра; 3 - подовжувач; 4 - тензометр; 5 - скрутка із м¢якого дроту; 6 - пружна спиця із високоміцного дроту; 7 - клей; 8 - зачеканювання свинцем або заливання епоксидним клеєм

Для вимірювання переміщень більших ніж 10 мм слід застосовувати прогиноміри з ціною поділки 0,01 мм; величина вимірюваних переміщень при цьому практично не обмежена. При випробуванні пробним навантаженням балкових конструкцій як правило визначається величина прогину посередині прольоту. Для цього необхідно врахувати величину осідання опор балки. Величина прогину балки визначається прогиноміром, який встановлений посередині прольоту, а врахування осідання опор здійснюється двома прогиномірами, які встановлені на опорних перерізах балки. При прогині балки на величину f¢ прогиномір П-1 фіксує величину осідання лівої опори y1¢, прогиномір П-3 - величину осідання правої опори y3¢, а прогиномір П-2 - величину y2¢, при цьому прогин підраховується як

Рис. 74. Схеми установки тензометрів на арматурі: а - без продовжувача бази; б - з подовжувачем; 1 - стрижень; 2 - тензометр; 3 - подовжувач; 4 - зачеканювання свинцем або заливання епоксидним клеєм; 5 - скрутка із м¢якого дроту; 6 - пружна спиця із високоміцного дроту; 7 - приварений оцупок із круглої сталі; 8 - гумова трубка

Рис. 75. Схема розташування прогиномірів при випробуваннях балкової конструкції

Рис. 76. Розташування приладів при вимірюванні прогинів: а - при доступності опорних перерізів балки; б - при крайніх прогиномірах, що зміщені в сторону середини прольоту

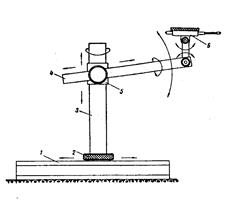

Прогиноміри з¢єднаються з дослідною конструкцією за допомогою дроту діаметром 0,25-0,4 мм. Дріт береться м¢який, перед застосуванням обов¢язково виправляється. Дріт на конструкції із залізобетону або металу закріплюється за допомогою струбцини або шляхом просвердлювання гнізда діаметром 1,5-2 мм, в яке вгвинчується гак для закріплення дроту. Якщо дослідний елемент виготовлений із дерева, то дріт закріплюють за допомогою звичайного гвіздка діаметром 2.5-3 мм. Дротом обвивають ролик приладу один-два рази. Для його натягу застосовують вантаж вагою 1 кг.

Рис. 77. Схеми встановлення прогиномірів: а, б - для заміру горизонтальних та вертикальних переміщень; в - під час закріплення прогиноміра до елементу струбциною; г - до нерухомої опори; д - те ж, до рухомої опори; 1 - конструкція; 2 - прогиномір; 3 - дріт; 4 - вантаж прогиноміра; 5 - струбцина прогиноміра; 6 -закріплений кінець дроту прогиноміра; 7 - стійка; 8 - спеціальна струбцина; 9 - металевий лист; 10 - вантаж; 11- підставка

Встановлюють прогиномір на металевій планці, яка закріплюється на тринозі або безпосередньо на струбцині, що пригвинчена до стояка. Триноги і стояки повинні встановлюватися на жорсткій основі. Для того, щоб упевнитися чи впливає піддатливість основи на показання прогиноміра, достатньо, встановивши прилад і з¢єднавши його з дослідним елементом конструкції, походити біля прогиноміра і одночасно спостерігати, чи не змінюються при цьому його показання. Якщо при ходьбі біля приладу стрілка його переміщується по шкалі, то необхідно прийняти міри для усунення цього явища. При недоступності опорних перерізів для встановлення приладів, крайні прогиноміри зміщують в напрямку до середини прольоту з відповідним урахуванням впливу цього зміщення при обробці результатів випробувань. Індикатори часового типу застосовуються для вимірювання малих за величиною переміщень. При випробуваннях залізобетонних виробів статичним навантаженням застосовують індикатор ІЧ з ціною поділки 0,01 мм, у якого найбільша величина заміряних переміщень становить 10 мм.

Рис. 78. Індикатор зі штативом: 1 - основа штативу; 2 - гайка; 3 - стійка; 4 - горизонтальний стрижень; 5 - каретка; 6 - індикатор

Прогиноміри і індикатори при застосуванні найпростіших пристосувань, які легко виготовляються в місцевих умовах, можуть замінити тензометри, клінометри, зсувоміри.

4.4. На кожен вид продукції, яка підлягає випробуванню, на заводі-виготовлювачі складають методику випробування, яку затверджує головний інженер. В методиці повинні бути вказані: - найменування конструкції і її марка; - ГОСТ, Технічні умови та інша технічна документація (номер креслення, номер альбому, серія, рік випуску), у відповідності із якими здійснюють виготовлення даної продукції та її випробування; - мета випробування; - величина контрольних навантажень (при перевірці жорсткості, руйнівна і за утворенням тріщин) і контрольних прогинів; - конструкція стенда, на якому здійснюються випробування (повинні бути вказані конструкції опор, страховочні пристрої і пристосування, які застосовуються при випробуваннях); - положення конструкції при випробуваннях; - система і схеми завантаження; - величина і час витримки ступенів завантаження; - схема розташування і призначення приладів; - найменування і тип приладів, способи їх встановлення, моменти зняття відліків за приладами; - спосіб виявлення і вимірювання розкриття тріщин; - групи ознак, за яких конструкція вважається зруйнованою; - результати випробувань, за яких партія вважається прийнятою; - результати випробувань, за яких необхідне повторне випробування; - результати випробувань, за яких партія бракується; - техніка безпеки проведення випробувань. Навантаження конструкцій здійснюється ступенями, які складають не більше 20% від контрольних навантажень; після прикладання кожного ступеня навантаження конструкцію витримують не менше ніж 10 хвилин до прикладання наступного ступеня. Для записування відліків за приладами складають журнал випробувань, в якому записуються номери приладів, їх поплавкові коефіцієнти, час зняття відліків і самі відліки. До журналу прикладається креслення загального виду дослідної конструкції з розташуванням приладів і їх номерів. Якщо в одному перерізі встановлюється декілька приладів, то крім загального креслення, слід навести додаткові креслення поперечних перерізів, на яких також вказують місця розташування приладів. Перші відліки за приладами беруться перед початком завантаження, а наступні - після закінчення першого ступеня навантаження; потім відліки читаються через рівні проміжки часу, поки не затухне зростання деформацій; після цього створюється наступний ступінь навантаження, і зняття відліків продовжується в тому ж порядку. Витримавши навантаження на дослідній конструкцій певний час, здійснюють її розвантаження і по закінченні його беруть відліки за приладами. Залізобетонні конструкції залишають в розвантаженому стані на термін, який дорівнює полуторному часу перебування конструкції під навантаженням. Якщо завантаження конструкції продовжувалося більше 8 годин, то термін витримки конструкції в розвантаженому стані збільшується (для цього до кількості годин перебування конструкції під навантаженням додають години завантаження, що перевищують 8, і від загального доданка годин береться полуторний строк, в межах якого конструкція повинна знаходитися в розвантаженому стані). Відліки за приладами беруться через рівні проміжки часу, як і при випробуванні залізобетонної конструкції. Дерев¢яні конструкції витримуються в розвантаженому стані 24 години, а якщо під навантаженням конструкція знаходилася більше доби, то строк витримки відповідно збільшується. Проміжки часу встановлюються у відповідності із загальною тривалістю випробувань, і як правило, складають 2...5год. При випробуванні металевих конструкцій відліки за приладами беруться через 15 хвилин після закінчення розвантаження. Відліки за всіма вимірювальними приладами повинні зніматися, по можливості, в самий короткий термін, щоб показання їх відповідали один одному і тому ж деформованому стану; це особливо стосується залізобетонних і дерев¢яних конструкцій, у яких деформації зростають поступово. Звичайно, при взятті відліків за приладами необхідно виконувати правила, які викладені в описах приладів. Перед початком випробувань конструкцію оглядають і відмічають всі тріщини, сколи та інші пошкодження, які виявлені в елементах конструкції. Поверхні конструкції в зонах можливої появи тріщин біляться для полегшення спостерігання під час випробувань. Після прикладання кожного ступеня навантаження виконується повторний їх огляд для виявлення тих, що знову з¢явилися дефектів, так і ступеня розвитку вже знайдених. Відмітки на поверхні елементів здійснюють нанесенням фарбою тоненької лінії поряд з кожною тріщиною (але не зверху неї); аналогічно, з невеликим відступом, обводять контури сколів та інших пошкоджень. Кінці тріщин відмічають поперечним штрихом, поряд з яким пишуть ступінь навантаження, що відповідає відміченій довжині тріщини. Сукупність таких відміток дає наглядну картину поступового розвитку пошкоджень по мірі зростання випробувального навантаження. Тріщини закінчуються тоненькими волосяними ділянками, межі яких важко спостерігаються. Можна застосовувати на цих ділянках лупу. Рекомендується також змочувати поверхні біля кінця тріщини рідиною, що швидко випарюються (наприклад, ацетоном), вона потрапивши в тріщину, випарюється пізніше, ніж з відкритої поверхні, відтіняючи таким чином межу розповсюдження тріщини. Пошкодження відмічаються в спеціальних відомостях, а також наносяться від руки з приблизним зберіганням масштабу на форматках з розгорткою деталей. Аналогічно повинні відмічатися і розходження у швах і з¢єднаннях, викривлення та взаємні зсуви елементів. На кожному ступені навантаження, після розвантаження і витримки конструкції в розвантаженому стані здійснюється новий огляд конструкції. В процесі завантаження і після закінчення випробувань необхідна фотозйомка, особливо пошкоджених місць. Знімки є важливим документальним підтвердженням результатів випробування. Наявність серії таких фото значно полегшує, як обробку отриманих результатів, так і їх оцінку. Для забезпечення безпеки при прикладанні та витримки навантаження повинні бути прийняті міри на випадок руйнування або втрати стійкості конструкції, що випробовується. Для досягнення цієї мети під об¢єктом, що досліджується, влаштовують ліса, встановлюють стояки, які не торкаються дослідної конструкції і не заважають її деформуванню під навантаженням. Ці пристрої повинні бути достатньо міцними і стійкими, щоб повністю сприйняти на себе вагу навантажувальної конструкції у випадку вичерпання її несучої здатності. Допоміжні конструкції і підходи для зняття відліків, а також спостереження за станом конструкції повинні бути надійними і огороджені належним чином. Навантажувальні пристрої повинні відповідати вимогам техніки безпеки у відношенні їх стану, бути надійно закріплені і мати усі необхідні захисні огородження. Там, де підвішені вантажі, повинні бути передбачені міри на випадок обриву вантажів і різкого опускання їх разом з дослідною конструкцією; вільний зазор під вантажами повинен бути мінімальним з урахуванням прогинів, що очікуються і осідання конструкції при її завантаженні; під підвішеними вантажами повинна бути виконана піщана підсипка. У випадку необхідності, слід передбачити міри для швидкого видалення вантажів з об¢єкту, що випробовується.

4.5. Оцінка якості випробуваних зразків, які серійно виготовляються, зводиться до співставлення експериментальних даних з відповідними нормативними вимогами: - порівнюють величину граничного навантаження, при якому відбулося руйнування, втрата стійкості конструкції, або одного із її елементів з контрольним руйнівним навантаженням, яке вказане на робочих кресленнях, ГОСТах або інших технічних документах на дану конструкцію; - здійснюється оцінювання жорсткості виробів шляхом порівняння фактичних прогинів з контрольними; - порівнюється фактичний момент утворення тріщин і ширина їх розкриття з теоретичними (або нормативними) значеннями цих величин. Випробувані вироби при оцінюванні жорсткості вважаються годними, якщо виміряний при контрольному навантаженні прогин перевищує значення контрольного не більше ніж на 10%. Якщо в дослідній партії ця умова не виконується, випробовують подвійну кількість виробів. Виріб, у якого прогин, підрахований з урахуванням схеми роботи цього виробу в споруді і тривалості дії навантаження, становить менше ніж 85% від граничного значення, наведеного в СНіП, вважається годним при умові, якщо виміряний прогин не буде перевищувати контрольний більше ніж на 30%. Для інших виробів виміряний прогин не повинен перевищувати контрольний більше ніж на 15%. Якщо ця умова не виконується, хоч би для одного із попередньо, або повторно випробуваних виробів, не приймається вся партія. При випробуваннях на хибкість виріб вважають годним, якщо прикладений додатковий вантаж дає приріст прогину не більше ніж 0,7 мм. При оцінюванні міцності виробів, що згинаються, необхідно розрізняти дві групи ознак: першу, яка викликана великими непружними деформаціями поздовжньої робочої арматури і проявляється у вигляді прогину на величину, що дорівнює і перевищує 1/50 проліту, або у вигляді розкриття тріщин на ширину більше ніж 1,5 мм з одночасним приростом прогину від останнього ступеня навантаження не менше ніж на сумарну величину прогину від п¢яти перших таких же ступенів; і другу, викликану вичерпанням несучої здатності найбільш слабких перерізів і вузлів, що проявляється у вигляді розриву робочої арматури, роздроблення бетону стиснутої зони, руйнування припорних ділянок по похилим тріщинам, руйнування від розколювання торців. Якщо фактичне руйнівне навантаження знаходиться в межах 0,85-1,00 контрольного руйнівного при руйнуванні за першою групою ознак або в межах 1,00-1,15 при руйнуванні за другою групою ознак, необхідно здійснювати додаткові випробування виробів, удруге відібраних у тій же кількості із тієї ж партії. Якщо хоч би один із випробуваних зразків буде мати руйнівне навантаження менше ніж 0,85 при першій і 1,00 при другій групі ознак руйнування, то не приймається уся партія. За результатами випробувань повинні складатися акти з висновками про придатність партії, що перевіряється. Ці акти є основою для оформлення і видачі паспортів на вироби. 4.6. Випробування конструкцій у їх експлуатаційному положенні (натурні випробування). 4.7. Техніка безпеки при випробуванні конструкцій. 4.8. Оцінювання експлуатаційної придатності конструкцій. Література:[2], стор. 260-267. 4.6. Для визначення фактичного стану будівельних конструкцій, забезпечення надійної та безаварійної експлуатації будівель і споруд перед їх реконструкцією у зв'язку з фізичним та моральним старінням проводять натурні обстеження і випробування. Такі випробування виконують також з метою вивчення дійсної роботи й удосконалення методів розрахунку і конструювання. У ході випробувань виявляють виливи на будівлю силових, деформаційних, температурних, агресивних факторів, а також оцінюють стан будівлі (рис. 79), дійсні напруження, деформації і їх зміни в часі для ґрунтів основи 1, фундаментів 2, колон у найбільш відповідальних перерізах, які сприймають максимальні напруження 3, стін у місцях найбільш інтенсивних навантажень і впливів 4, згинальних елементів у місцях максимальних моментів 8 і перерізувальних сил 6, вузлів 21. Будівлі, що експлуатуються, мають типові місця можливої дії найбільших додаткових навантажень й інших впливів, найбільш ймовірні ділянки деформативності і меншої довговічності елементів конструкцій. Так, додаткові виливи і понижена довговічність спостерігаються: - для основ - у зонах складування важких вантажів 14 (прокату, зливків та ін.), особливо поблизу колон, де напружені зони в основі під фундаментом і вантажем накладаються одна на другу, викликаючи крени фундаментів; у місцях прокладання підземних комунікацій 22, із яких в основи протікає рідина, при цьому можливі зміни складу ґрунту, які зумовлюють додаткове зсідання; при попаданні в основу агресивної рідини 18 при їх аварійному викиді з технологічної апаратури, що веде до вспучування ґрунту разом з фундаментом; при вібраційних впливах від обладнання 12 або транспорту, коли вібрація основи викликає додаткові деформації фундаментів; - для фундаментів - у зонах дії агресивної рідини 18, вібрацій 12, додаткових вантажів від складування яких-небудь предметів 14, розташування глибоких приямків, в тому числі з обладнанням 15, у зоні тимчасового (сезонного) промерзання основи, під час спорудження прибудов, розробки близько розташованих котлованів, забивки додаткових паль; - для колон - у найбільш напружених зонах стику з фундаментом 3, у консолі, у стику колон по висоті; поблизу підлоги на перекриттях (там, де можливі впливи транспорту або попадання агресивних рідин);

Рис. 79. Типові місця вимірювання і спостереження під час обстежень і натурних випробувань: а- одноповерхова промислова будівля; б - багатоповерхова: 1 - напружена зона основи під фундаментом; 2 - фундамент; 3 - низ колони; 4 - низ стіни; 5 - підкранова балка; 6 - приопорна зона ригеля; 7- пороховий мішок біля парапету; 8 - середня зона ригеля; 9 - пороховий мішок біля ліхтаря; 10- ліхтар; 11- покриття; 12- фундамент агрегату; 13 - кронштейн для трубопроводів; 14- вантаж для привантаження основи, в тому числі з впливом високої температури на конструкцію;15 - приямок; 16 - резервуар з барботуванням; 17 - навантаження у зоні обслуговування обладнання; 18- місця можливих аварійних викидів агресивних рідин; 19 - місце проїзду електрокарів; 20- зосереджені вантажі від обладнання; 21 - вузли з'єднань збірних елементів; 22 -місце проходу підземних комунікацій.

- для двогілкових колон - у підкрановій гілці; у стикових вузлах з ригелем перекриттів; у місцях можливих теплових впливів, наприклад, злитків, які застигають 14; - для ригелів і плит перекриттів - у зонах дії максимальних згинальних моментів 8 і перерізувальних сил 6, стиків, передачі зосереджених зусиль 20, проїзду легкого транспорту 19, дії вібраційних навантажень12, у зонах обслуговування станків 17, а також на ділянках дії агресивної рідини, газів і пилу; - для покриттів - у зонах підвищеного зволоження зі сторони приміщення, у місцях дефектів 11 і мішків з накопиченням технологічного пилу 9, 7, обумовлених наявністю ліхтарів 10 і парапетів, на ділянках зі збільшеною товщиною або щільністю утеплювача 11, у місцях розташування динамічного обладнання, наприклад, ємність з рідиною І6, у яких протікає барботування; - для стін - у зонах підвищеного зволоження із заморожуванням і відтаюванням 4; у стиках, кріпленнях до колон, які примикають до підлоги. Перед проведенням натурних обстежень і випробувань будівель і споруд розробляють програму, в якій вказано мету і задачі досліджень, методи і прилади, які використовуються, місця їх установки, схеми завантажень, методики зняття експериментальних даних, способи обробки й аналізу результатів, заходи з техніки безпеки. Особливостями натурних обстежень і випробувань є: проведення робіт в обмежених умовах на діючих підприємствах або будівлях і спорудах, які експлуатуються - реальні, а не завдані дослідниками навантаження й інші впливи, неможливість виключення різних завад і довготривалих несприятливих впливів на прилади - неможливість використання громіздких, які заважають нормальній експлуатації, приладів і установок; відсутність у ряді випадків можливості підключення потрібної напруги для живлення приладів. Все це потребує приладів, слабкочутливих до завад, невеликих за розмірами, довговічних, які не знижують своїх показників в часі і за несприятливих впливів, швидко встановлюються і настроюються, мають автономне живлення. Стаціонарні прилади розміщують у спеціальні захисні корпуси, з¢єднувальні кабелі у сталевих захисних оболонках підводять до комутаційної шафи, яка закривається на ключ. Під час чергового зняття показів дослідник підключає вимірювальний прилад до з¢єднувальних колодок, які знаходяться в шафі, вимірює, а потім відключає прилад і закриває шафу. Під час натурних досліджень необхідно вести довготривалі спостереження за утворенням і розкриттям тріщин. На будівельні конструкції встановлюють упоперек (перпендикулярно до тріщини маяки, розташовані зазвичай через 50...100 см по довжині тріщини. Для довготривалого спостереження за розкриттям тріщин можна використовувати лупу МПЬ-2, маяки, компаратори (рис. 80). Лупа являє собою мікроскоп з 20-кратним збільшенням, що дозволяє визначати ширину розкриття тріщини з похибкою 0,05 мм. Маяки можуть бути одноразові (із гіпсового розчину) або інвентарні, металеві. На гіпсовому, який на місці перетину з тріщиною має менший періз, записують дату встановлення і його номер. При розкритті тріщини переміщення двох частин маяка замірюють лупою МПБ-2 або компаратором. Для замірів компараторами використовують риски.

Розміщення приладів на конструкції під час випробування визначається задачею, котра при цьому вирішується. Прилади встановлюються для отримання інформації про характер деформування та пошкодження, які викликані прикладанням навантаження відповідної величини з урахуванням таких положень: - розміщуючи прилади, необхідно передбачати дублювання інформації; - під час проведення випробувань повинні бути одержані дані за аналогічними приладами, що встановлені на малодеформованих, однорідно деформованих або недеформованих ділянках; - ефективність випробувань визначається раціональною схемою мінімальної кількості приладів. Під час вивчення будівель і споруд елементи для випробувань та місця прикладання навантаження необхідно вибирати, враховуючи таке: - для економії витрати коштів і часу кількість завантажувальних елементів має бути мінімальна; - всі основні види несучих елементів конструкції слід охопити випробуваннями (найбільш завантажені елементи, з дефектами та пошкодженнями, із сумнівною несучою здатністю); - для дослідів вибирати елементи з найбільш чіткою схемою статичного обпирання та закріплення, без додаткових з¢язків, які впливають на їх роботу. Розглянемо декілька прикладів можливого завантаження елементів будівель та споруд. Так, на рис. 81 побудовано схему завантаження залізобетонної плити, монолітної в поздовжньої і розрізної в поперечному напряму, що підтримується несучими балками. Щоб дослідити переріз АВ цієї плити, потрібно завантажити її рівномірно розподіленим навантаженням на поздовжній ділянці, рівній трьом прольотам. На роботу перерізу АВ практично не впливає завантаження віддалених ділянок плити. Рис. 81. Завантаження монолітної розрізної плити: 1 - плита; 2 - несуча балка; 3 - завантажена ділянка Приклад завантаження багатопролітної балки показано на рис. 82. Під час завантаження нерозрізаної балки необхідно враховувати обрис лінії впливу зусилля, максимум якого досягається в ході випробування. Тут для створення максимального згинального моменту, згідно із лінією впливу цього моменту, показане необхідне завантаження прольотів. Оскільки ординати ліній впливу для крайніх прольотів балки дуже малі, для економічності варто не завантажувати крайні прольоти, а прийняти схему випробувань, подану на рис. 82, г.

Рис. 82. Завантаження багатопролітної балки на жорстких опорах: а - схема балки; б - лінія впливу згинального моменту в середньому перерізі; в, г - схеми завантаження п¢яти і трьох прольотів

Для перевірки реакції колони багатоповерхової каркасної будівлі із замоноліченими стиками на дію різних зусиль необхідно завантажувати перекриття за схемами на рис. 83.

Рис. 83. Схеми завантаження під час випробування колони перекриття: а - на максимальне вертикальне зусилля; б - на найбільший момент у поздовжньому напрямку; в - те саме, в поперечному напрямку; А - досліджувана колона Спростити завантаження можна з переходом до так званих еквівалентних схем завантаження, які ефективніші. Під час розташування навантаження q на двох плитах прольотом l, що примикають до даної балки (рис. 84), на неї передаватиметься зусилля P=ql. Ефективність використання навантаження в даному випадку рівна 0,5, оскільки половина силової дії сприйматиметься сусідніми балками. Якщо плити заповнення витримують більше навантаження, то для отримання аналогічної дії на балку А можна до частини сусідніх прольотів прикласти інтенсивніше навантаження q¢, яке викличе в балці зусилля, що відповідає зусиллям від навантаження q. Найбільш ефективною схемою завантаження є схема на рис. 84, в, де зусилля P=ql передається повністю безпосередньо на балку.

Рис. 84. Завантаження перекриття: а - навантаження, розподілене по всій ширині плити; б - еквівалентне розподілене навантаження; в - еквівалентне зосереджене навантаження, яке передається безпосередньо на балку

4.7. Керівник випробувань несе персональну відповідальність за організацію робіт відповідно до вимог техніки безпеки. Всі учасники експерименту повинні пройти вступний інструктаж та інструктаж на робочому місці, в ході якого повинні бути ознайомлені з дією обладнання. Під час проведення випробувань не допускається знаходження сторонніх осіб на території, де проводиться експеримент. Під час проведення довготривалих випробувань і відсутності представників групи випробувачів територія проведення експерименту повинна бути огороджена, а на видному місті повинні бути надписи, що попереджають про небезпеку. Особи, які проводять випробування на висоті більше ніж 1,5 м, мають бути забезпечені спеціальними поясами. До роботи на висоті більше ніж 5 м допускаються особи, що пройшли відповідну медичну комісію. У будівлях з агресивним середовищем випробування та обстеження конструкцій повинно виконуватися в захисних окулярах. Під час проведення випробувань у місцях, де можуть бути токсичні речовини, склад групи повинен бути не менше трьох чоловік при обов¢язковому знаходженні одного з них у безпечному місці. При роботі мостового крана не допускається вихід за межі огорожі прохідного простору. Під час обстеження конструкцій, що знаходяться в аварійному стані, слід виконати страхувальне кріплення, яке могло б сприйняти навантаження від конструкції при їх раптовому обваленню При проведенні випробувань навантаженням необхідно влаштувати страхувальні конструкції. Роботи, що пов¢язані з підключенням приладів, необхідно погоджувати з особами, відповідальними за експлуатацію даної дільниці.

4.8. Оцінювання стану конструкцій проводиться з метою встановлення їх експлуатаційної придатності (з підсиленням або без нього). Це оцінювання проводиться на основі натурного огляду, інструментальних досліджень, а також перевірочних розрахунків чи випробувань шляхом співставлення отриманих результатів з вимогами серій, ТУ та ДСТУ (ГОСТів). За несучою здатністю й експлуатаційними властивостями конструкції належать до одного із чотирьох станів (нормальний, задовільний, непридатний до нормальної експлуатації або аварійний). При нормальному та задовільному станах фактичні зусилля в елементах конструкції та перерізах не перевищують допустимих за розрахунком і відсутні дефекти (пошкодження), які перешкоджають нормальній експлуатації. Але для задовільного стану характерна наявність дефектів і пошкоджень, які можуть знизити довговічність конструкції. Необхідні заходи щодо захисту конструкцій. При непридатному до нормальної експлуатації стані конструкція перевантажена, або мають місце дефекти і пошкодження, які свідчать про зниження її несучої здатності. Але можна гарантувати, що цілісність її на час підсилення буде забезпечена. Аварійний стан не гарантує цілісність конструкції на час підсилення.

Затверджено радою університету

|

%;

%;

.

.