Сущность процесса заключается в разложении углеводородов, входящих в состав сырья, под воздействием температуры в присутствии катализатора. прямогонные фракции тяжелого газойля. Сырьем являются прямогонные фракции тяжелого газойля и легкая фракция вакуумной перегонки. Целевой продукт каталитического крекинга - высокооктановый компонент бензина с октановым числом 90 пунктов и более, его выход составляет от 50 до 65% в зависимости от используемого сырья, применяемой технологии и режима. В ходе процесса также образуется значительное количество газа, богатого пропан-пропиленовой и бутан-бутиленовой фракциями, каталитический газойль.

Процесс каталитического крекинга проводят температурах 500-550°С без давления на цеолитсодержащих катализаторах. Постадийно его можно представить следующим образом:

- поступление сырья к поверхности катализатора;

- хемосорбция на активных центрах катализатора;

- химическая реакция на поверхности катализатора;

- десорбция продуктов крекинга и непрореагировавшей части сырья с поверхности и частично из внутренних пор катализатора;

- вывод продуктов крекинга из зоны реакции на последующую их ректификацию.

Наибольшее распространение получили установки с циркулирующим катализатором в движущемся потоке и псевдоожиженном, или кипящем, слое.

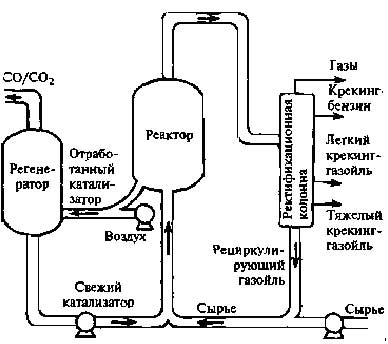

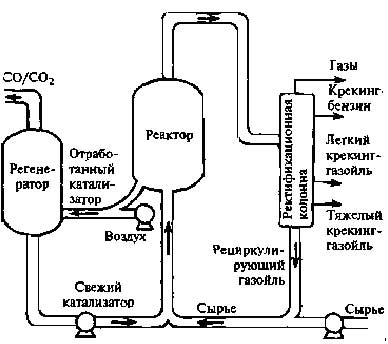

Ключевым участком установки каталитического крекинга является реакторно-регенераторный блок. В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора. Назначение регенератора - выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу. Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса. После этого восстановленный катализатор возвращается на узел ввода сырья. Давление в реакторно-регенераторном блоке близко к атмосферному. Общая высота реакторно-регенераторного блока составляет от 30 до 55 м, диаметры сепаратора и регенератора - 8 и 11 м соответственно для установки мощностью 2,0 млн тонн.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Наибольшее распространение получили установки с микросферическим цеолитосодержащим алюмосиликатным катализатором, циркулирующем в движущемся потоке и псевдоожиженном (кипящем) слое.

Установка каталитического крекинга

Получаемая на установках каталитического крекинга пропан-пропиленовая фракция частично используется в процессах алкилирования для получения алкилбензинов. Алкилирование изобутана пропиленом и получение диметилпентанов из пропилена проводят с целью повышения выработки алкилбензина как целевого продукта крекинга. При этом, качество алкилбензина, полученного с использованием пропан-пропиленовой фракции уступает по качеству алкилбензину, получаемому из бутиленового сырья.

Выход пропилена на установках каталитического крекинга зависит от следующих факторов:

- тип реактора

- тип сырья

- тип катализатора

- уровень загрузки мощностей

- объемы производства газойля

- объемы использования пропилена в других процессах производства топлива (алкилировании).

Наибольшие выходы пропилена дает новый вариант каталитического крекинга - глубокий каталитический крекинг (до 16%).